一种混凝土预制盖板批量生产模具的制作方法

1.本实用新型涉及一种混凝土预制盖板批量生产模具,属于预制盖板批量生产技术领域。

背景技术:

2.常规的混凝土预制盖板生产工艺中,需有专门的预制场地,以地面作为底模,侧模采用木模板或钢模,模板牢固性差、安拆循环次数多,易造成模板变形、损坏,混凝土浇筑时大多只能人工配合小推车倒运混凝土入模,影响浇筑的效率,同时浇筑后养护、清理模板和场地等工作繁琐不便,费时费力费料,不符合国家节能环保的需要,且生产的混凝土预制盖板尺寸、平整度、外观质量等方面均不易控制,对工人的责任心依赖程度较高。

技术实现要素:

3.本实用新型的目的在于克服上述已有技术的不足而提供一种混凝土预制盖板批量生产模具。

4.本实用新型提供的技术方案如下:一种混凝土预制盖板批量生产模具,其包括底模,其特征在于底模上设有至少两个模具单元,一个模具单元包括由底模、两个纵向侧模和两个横向侧模连接构成的矩形箱体; 底模由底模面板以及纵、横背肋连接构成,底模下端连接支腿;横向侧模由横向侧模面板以及横向侧模纵向背肋、横向侧模横向背肋连接构成;纵向侧模由纵向侧模面板以及纵向侧模背肋连接构成,纵向侧模面板为外层面板和内层面板贴合而成,内层面板为若干片与预制盖板的造型匹配的长条形不锈钢板组成,纵向侧模背肋两端用角钢沿外层面板背面边焊接加固;每两片相邻的内层面板之间形成插槽,插槽的宽度为隔板的厚度,两个纵向侧模之间插槽两两相对,插槽内插入与横向侧模平行的若干个隔板。

5.进一步地,所述的纵向侧模通过限位钢板和螺栓固定在底模上,限位钢板由上下两块钢板组成,分别焊接与底模和纵向侧模上,二者通过螺栓固定在一起。

6.进一步地,所述的纵向侧模和横向侧模的两侧接缝分别使用高强度螺栓和对拉丝杆连接紧固。

7.进一步地,所述的底模面板采用4mm厚钢板,纵、横背肋采用10mm厚60mm宽的扁钢焊接于底模面板背面。

8.进一步地,所述的横向侧模面板采用4mm厚钢板,横向侧模纵向背肋、横向侧模横向背肋采用10mm厚60mm宽的扁钢焊接于横向侧模面板背面。

9.进一步地,所述的外层面板和内层面板厚度为4mm。

10.本实用新型的有益效果是:本实用新型可将常规工艺中盖板水平放置和浇筑的方式,改为将盖板竖直放置和浇筑,可同时并排放置多块盖板,达到节省空间、提高施工效率、同时保证施工质量的目的。

11.其具有:(1)采用本实用新型生产混凝土预制盖板操作简便,适用性强,可在施工

现场生产,也可在专门的预制场内生产,都可最大程度的减少场地的占用,较常规工艺可节省场地约90%以上。(2)采用本实用新型生产混凝土预制盖板对工人生产经验的依赖程度大大降低,生产的预制盖板尺寸准确、外观质量较常规工艺大幅提高。(3)本实用新型使用周期长,模具制作的成本已摊销到最低,同时因操作简单,提高了作业效率,人工也得到了非常明显的节省,总体成本因此得到大幅降低。(4)本实用新型对混凝土、养护用水的用量达到最大程度的利用,且废弃混凝土较少并能集中处理,达到了绿色环保及节能的要求。(5)本实用新型可循环利用,损坏率极低,使用寿命非常长,可应用于不同工程的同尺寸盖板,也可根据不同尺寸加以改造后继续使用。

附图说明

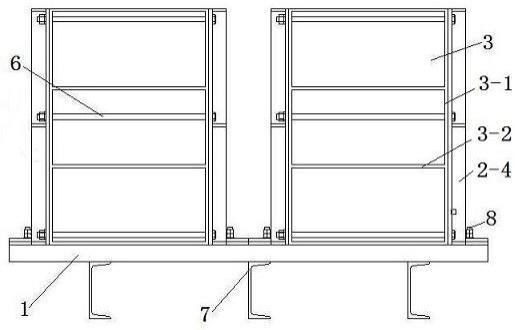

12.图1为本实用新型的结构示意图;

13.图2为图1的俯视结构示意图;

14.图3为图1的侧视结构示意图;

15.图4为图2的a

‑

a剖视图;

16.图5为图2的b

‑

b剖视图;

17.图6为图1的后视结构示意图;

18.图7为图6的c

‑

c剖视图。

具体实施方式

19.下面结合附图对本实用新型的具体实施方式做详细说明:

20.如图1

‑

图7所示,一种混凝土预制盖板批量生产模具,其包括底模1,底模1上设有至少两个模具单元,一个模具单元包括由底模1、两个纵向侧模2和两个横向侧模3连接构成的矩形箱体。纵向侧模2和横向侧模3的两侧接缝分别使用高强度螺栓5和对拉丝杆6连接紧固。

21.底模1由底模面板以及纵、横背肋连接构成,底模面板采用4mm厚钢板,纵、横背肋采用10mm厚60mm宽的扁钢焊接于底模面板背面,底模1下端均匀焊接有三道18a槽钢作为支腿7。

22.横向侧模3由横向侧模面板以及横向侧模纵、横背肋连接构成,横向侧模面板采用4mm厚钢板,横向侧模纵向背肋3

‑

1、横向侧模横向背肋3

‑

2采用10mm厚60mm宽的扁钢焊接于横向侧模面板背面。

23.纵向侧模2由纵向侧模面板以及纵向侧模背肋连接构成,纵向侧模面板为两层钢板贴合而成,其外层面板2

‑

1采用整片的4mm厚钢板,内层面板2

‑

2采用若干片4mm厚的长条形不锈钢板根据预制盖板的造型弯制成与之匹配的形状,按照固定间距焊接在外层钢板2

‑

1上。纵向侧模背肋2

‑

3采用10mm厚60mm宽的扁钢焊接于外层面板2

‑

1背面,两端用角钢2

‑

4沿外层面板2

‑

1背面边焊接加固。每两片相邻的内层面板2

‑

2之间形成插槽,插槽的宽度为隔板4的厚度,两个纵向侧模2之间插槽两两相对,插槽内插入与横向侧模3平行的若干个隔板4,将矩形箱体内部空间隔开成若干个独立的小空间,每个独立的小空间即为一块预制盖板的标准外形尺寸,通过高强度螺栓5和对拉丝杆6充分紧固后,在独立的小空间内分别安装钢筋网片、浇筑混凝土,混凝土达到拆模强度后,将隔板4抽出,利用矩形箱体空间作为蓄

水池,在其内蓄水养护2~3天,将预制盖板成品取出后集中堆放养护,模板进入下一循环使用(如需加快模板周转速度,可在抽出隔板4的同时将预制盖板成品搬出集中养护,但应做好成品保护,防止损坏棱角)。

24.纵向侧模2通过限位钢板9和螺栓8固定在底模1上,限位钢板9由上下两块比背肋钢板略薄的钢板组成,分别焊接与底模1和纵向侧模2上,二者通过螺栓8固定在一起,对纵向侧模2起到定位、限位和紧固的作用。

25.应当理解的是,本说明书未详细阐述的部分都属于现有技术。以上的实施例仅仅是对本实用新型的优选实施方式进行描述,并非对本实用新型范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通工程技术人员对本实用新型的技术方案作出的各种变形和改进,均应落入本实用新型的权利要求书确定的保护范围内。

技术特征:

1.一种混凝土预制盖板批量生产模具,其包括底模(1),其特征在于底模(1)上设有至少两个模具单元,一个模具单元包括由底模(1)、两个纵向侧模(2)和两个横向侧模(3)连接构成的矩形箱体;底模(1)由底模面板以及纵、横背肋连接构成,底模(1)下端连接支腿(7);横向侧模(3)由横向侧模面板以及横向侧模纵向背肋(3

‑

1)、横向侧模横向背肋(3

‑

2)连接构成;纵向侧模(2)由纵向侧模面板以及纵向侧模背肋(2

‑

3)连接构成,纵向侧模面板为外层面板(2

‑

1)和内层面板(2

‑

2)贴合而成,内层面板(2

‑

2)为若干片与预制盖板的造型匹配的长条形不锈钢板组成,纵向侧模背肋(2

‑

3)两端用角钢(2

‑

4)沿外层面板(2

‑

1)背面边焊接加固;每两片相邻的内层面板(2

‑

2)之间形成插槽,插槽的宽度为隔板(4)的厚度,两个纵向侧模(2)之间插槽两两相对,插槽内插入与横向侧模(3)平行的若干个隔板(4)。2.根据权利要求1所述的一种混凝土预制盖板批量生产模具,其特征在于所述的纵向侧模(2)通过限位钢板(9)和螺栓(8)固定在底模(1)上,限位钢板(9)由上下两块钢板组成,分别焊接于底模(1)和纵向侧模(2)上,二者通过螺栓(8)固定在一起。3.根据权利要求1所述的一种混凝土预制盖板批量生产模具,其特征在于所述的纵向侧模(2)和横向侧模(3)的两侧接缝分别使用高强度螺栓(5)和对拉丝杆(6)连接紧固。4.根据权利要求1所述的一种混凝土预制盖板批量生产模具,其特征在于所述的底模面板采用4mm厚钢板,纵、横背肋采用10mm厚60mm宽的扁钢焊接于底模面板背面。5.根据权利要求1所述的一种混凝土预制盖板批量生产模具,其特征在于所述的横向侧模面板采用4mm厚钢板,横向侧模纵向背肋(3

‑

1)、横向侧模横向背肋(3

‑

2)采用10mm厚60mm宽的扁钢焊接于横向侧模面板背面。6.根据权利要求1所述的一种混凝土预制盖板批量生产模具,其特征在于所述的外层面板(2

‑

1)和内层面板(2

‑

2)厚度为4mm。

技术总结

本实用新型公开了一种混凝土预制盖板批量生产模具,其底模上设有至少两个模具单元,模具单元包括由底模、两个纵向侧模和两个横向侧模连接构成的矩形箱体;底模下端连接支腿;底模、横向侧模、纵向侧模均由面板以及背肋连接构成,纵向侧模面板为外层面板和内层面板贴合而成,用角钢加固;每两片相邻的内层面板之间形成插槽,插槽的宽度为隔板的厚度,两个纵向侧模之间插槽两两相对,插槽内插入与横向侧模平行的若干个隔板。本实用新型操作简便、节省空间、提高施工效率、保证施工质量、适用性强、使用周期长、制作成本低、环保节能、可循环利用,损坏率极低,使用寿命非常长。使用寿命非常长。使用寿命非常长。

技术研发人员:李玉强 王强 隋廷华 潘杰 于得水 孙贝贝 张雷 李智 孙维良 苏志晔

受保护的技术使用者:烟建集团有限公司

技术研发日:2020.11.18

技术公布日:2021/9/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1