一种高强混凝土抗震电杆的制作方法

1.本发明涉及电线杆技术领域,特别涉及一种高强混凝土抗震电杆。

背景技术:

2.电线杆顾名思义就是架电线的杆,早期的各种电线杆,都是从木杆起步的,甚至包括电压等级不是太高的高压线电杆,后来由于钢铁和钢筋混凝土的发展,和技术上的要求,这两种材料代替了大部分木杆,而且适用的木材逐步稀缺,城市里面就基本上难见木杆了。

3.目前常见的电线杆大多数都是埋在土中进行安装固定,由于缺乏减震机构,当发生地质灾害的时候电线杆会随之振动进而发生倾倒以及倾斜扯断电线的风险,并且传统的电线杆长度较长,在进行托运和安装的时候存在着一定的不便,此外一些电线杆顶部的支撑电线的安装架多采用独立式安装,需要单独进行托运,在铺设电线杆的时候还需要单独进行安装。

4.为解决上述问题。为此,提出一种高强混凝土抗震电杆。

技术实现要素:

5.本发明的目的在于提供一种高强混凝土抗震电杆,解决了背景技术中常见的电线杆大多数都是埋在土中进行安装固定,由于缺乏减震机构,当发生地质灾害的时候电线杆会随之振动进而发生倾倒以及倾斜扯断电线的风险,并且传统的电线杆长度较长,在进行托运和安装的时候存在着一定的不便,此外一些电线杆顶部的支撑电线的安装架多采用独立式安装,需要单独进行托运,在铺设电线杆的时候还需要单独进行安装的问题。

6.为实现上述目的,本发明提供如下技术方案:一种高强混凝土抗震电杆,包括减震机构和设置在减震机构上的组装机构和收纳机构,减震机构包括底座、第一杆体、第二杆体、减震组件和固定圈,底座的内部下方设置有环形滑槽,且环形滑槽设置有两组,固定圈固定连接在底座的内部上方,固定圈的中间设置有球槽,第一杆体的外壁上固定连接有转动球,且转动球活动设置在球槽的内部,第二杆体设置在第一杆体的上方;

7.减震组件设置有两层,且每层减震组件设置有四组,八组所述的减震组件径向分布在底座和第一杆体之间,减震组件包括滑动连接在环形滑槽内部的第一滑块和固定杆,且第一滑块和固定杆的内侧均固定连接有弧形套筒,两组所述的弧形套筒之间滑动连接有弧形杆,且弧形套筒内部位于弧形杆的两端为密闭的负压空间;

8.减震组件还包括设置在第一滑块内侧的固定杆,两组所述的固定杆均转动连接有转动件,两组所述的转动件的另一端转动连接有减震块,且减震块紧贴在第一杆体的外表面。

9.进一步地,底座的内部位于第一滑块和固定杆之间固定连接有固定块,固定块的内侧固定连接有第一复位弹簧,减震块的外侧上下均设有弹簧孔,且第一复位弹簧的另一端固定连接在弹簧孔的内部。

10.进一步地,组装机构包括安装组件、紧固组件和锁定组件,安装组件包括设置在第

二杆体上的挤压槽,且挤压槽的横截面为直角三角形,安装组件还包括设置在第一杆体顶部的腔体,第二杆体的底部嵌合进腔体内,且腔体的底部内壁与第二杆体的底部之间设置有顶升弹簧。

11.进一步地,安装组件还包括径向分布在第一杆体外侧的开槽,且开槽与第一杆体的内部贯通,开槽的内部均设置有挤压块,且挤压块的两侧下方通过转轴转动连接在开槽的内部,挤压块的横截面为直角三角形。

12.进一步地,紧固组件包括固定连接在第一杆体外壁上方的第一固定环和滑动连接在第一杆体外壁上的第二固定环,且第一固定环位于挤压块的上方,第二固定环位于挤压块的下方,第一固定环的内部转动连接有第一螺纹杆,第一螺纹杆的顶部外壁上固定连接有第一直齿轮,第一螺纹杆与第二固定环螺纹连接。

13.进一步地,第一固定环的外壁设置有转动槽,转动槽的内部转动齿圈,齿圈的内侧与第一直齿轮啮合连接。

14.进一步地,锁定组件包括固定连接在第一固定环顶部的壳体,壳体的顶部设有开口,壳体的内部下方转动连接有第一棘齿轮,第一棘齿轮的底部固定连接有第二直齿轮,且第二直齿轮的底部贯穿壳体并与齿圈的外壁啮合连接,壳体的内部位于第一棘齿轮的上方转动连接有第二棘齿轮,且第二棘齿轮的顶部与壳体的顶部内壁之间设有第二复位弹簧,第二棘齿轮的顶部设置有内六角槽。

15.进一步地,收纳机构包括传动组件和支撑组件,传动组件包括转动连接在第一杆体内部的第一转动杆,第一转动杆的内部设有限位槽,限位槽的内部上方滑动连接有活动轴,活动轴的顶部固定连接有伞齿轮,活动轴的底部与限位槽的底部内壁之间设有压缩弹簧,传动组件还包括转动连接在第一杆体外壁上的螺栓,螺栓的内侧延伸至第一杆体的内部并连接有端面齿轮,第一转动杆的底部固定连接有与端面齿轮啮合连接的锥齿轮。

16.进一步地,传动组件还包括转动连接在第二杆体内部的第二螺纹杆,第二螺纹杆的底部通过第二传动杆固定连接有啮合辊,且啮合辊的底部设有与伞齿轮相对应的槽。

17.进一步地,支撑组件包括设置在第二杆体两侧外壁上的收纳槽和竖向滑槽,且收纳槽和竖向滑槽设有两组,竖向滑槽的内部均滑动连接有第二滑块,且两组所述的第二滑块之间固定连接有螺母座,螺母座与第二螺纹杆螺纹连接,螺母座的外侧转动连接有支撑杆,支撑杆的另一端通过第一绞轴转动连接有电线安装架,电线安装架的内侧通过第二绞轴转动连接在收纳槽的内部上方。

18.与现有技术相比,本发明的有益效果是:

19.1.一种高强混凝土抗震电杆,当发生地震的时候,此时在转动球和球槽的作用下,底座和第一杆体围绕转动球之间发生晃动,第一杆体的下方外壁在摇晃的过程中挤压减震块,减震块受到挤压的时候向底座的内壁靠近,第一复位弹簧在这一过程中起到了减震的作用,并且当减震块向底座内壁靠近的过程中,两组的转动件之间的夹角增大,第一滑块和固定杆在环形滑槽的内部滑动并相互远离,在第一滑块和固定杆远离的过程中由于弧形套筒内部处于负压状态,第一滑块和固定杆相互远离的过程中受到一定的缓冲和回复力,提升了减震的效果。

20.2.一种高强混凝土抗震电杆,在将第一杆体和第二杆体进行连接的时候,将第二杆体进行吊装并使其底部插进腔体的内部,随后使用六角扳手通过开口插进第二棘齿轮上

的内六角槽内,顺时针转动六角扳手的时候通过第二棘齿轮带动第一棘齿轮转动,进而带动第二直齿轮啮合齿圈转动,齿圈转动的时候通过第一直齿轮带动第一螺纹杆转动,最终使得第二固定环在第一杆体的外表面向上移动,第二固定环在向上移动的过程中挤压挤压块的外表面使得挤压块的内侧挤压挤压槽的表面,最终在挤压的状态下使得第二杆体向下挤压顶升弹簧并锁定在腔体内完成固定,六角扳手在逆时针转动的时候会由于第一棘齿轮和第二棘齿轮之间形成的棘轮原理不会带动第一棘齿轮逆向转动,通过将第一杆体和第二杆体的分离提升了托运的便捷性,也进一步方便了实地安装。

21.3.一种高强混凝土抗震电杆,在安装完成后通过转动螺栓,使得螺栓带动端面齿轮转动,端面齿轮转动的时候通过锥齿轮带动第一转动杆转动,限位槽内部的压缩弹簧使得伞齿轮与啮合辊相啮合,进而带动了第二传动杆和第二螺纹杆转动,第二螺纹杆在转动的时候带动螺母座在第二杆体的内部向上移动,最终通过支撑杆使得电线安装架展开,并且电线安装架和支撑杆在收纳状态下会缩进收纳槽和竖向滑槽内,不会占用空间,避免了单独进行托运,减少了安装步骤。

附图说明

22.图1为本发明的整体结构示意图;

23.图2为本发明的减震机构结构示意图;

24.图3为本发明的减震机构结构拆分图;

25.图4为本发明的底座结构剖视图;

26.图5为本发明的减震组件结构示意图;

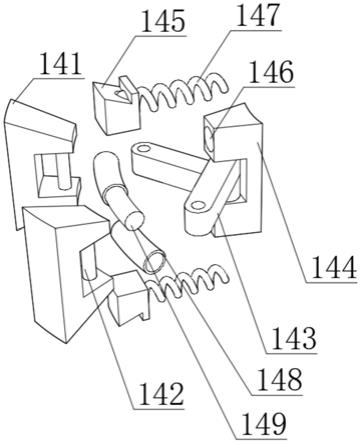

27.图6为本发明的减震组件结构爆炸图;

28.图7为本发明的组装机构结构示意图;

29.图8为本发明的组装机构结构拆分图;

30.图9为本发明的紧固组件结构示意图;

31.图10为本发明的锁定组件结构爆炸图;

32.图11为本发明的收纳机构结构示意图;

33.图12为本发明的收纳机构结构拆分图;

34.图13为本发明的传动组件结构爆炸图;

35.图14为本发明的支撑组件结构爆炸图。

36.图中:1、减震机构;11、底座;111、环形滑槽;12、第一杆体;121、转动球;13、第二杆体;14、减震组件;141、第一滑块;142、固定杆;143、转动件;144、减震块;145、固定块;146、弹簧孔;147、第一复位弹簧;148、弧形套筒;149、弧形杆;15、固定圈;151、球槽;2、组装机构;21、安装组件;211、挤压槽;212、顶升弹簧;213、腔体;214、开槽;215、挤压块;2151、转轴;22、紧固组件;221、第一固定环;2211、转动槽;222、第二固定环;223、第一螺纹杆;2231、第一直齿轮;224、齿圈;23、锁定组件;231、壳体;232、开口;233、第一棘齿轮;234、第二直齿轮;235、第二棘齿轮;236、第二复位弹簧;2351、内六角槽;3、收纳机构;31、传动组件;311、第一转动杆;3111、限位槽;3112、压缩弹簧;3113、活动轴;3114、伞齿轮;312、锥齿轮;313、端面齿轮;314、螺栓;315、第二传动杆;316、啮合辊;317、第二螺纹杆;32、支撑组件;321、螺母座;322、第二滑块;323、支撑杆;324、第一绞轴;325、电线安装架;326、第二绞轴;327、收

纳槽;328、竖向滑槽。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.为了解决的技术问题,如图1-图6所示,提供以下优选技术方案:

39.一种高强混凝土抗震电杆,包括减震机构1和设置在减震机构1上的组装机构2和收纳机构3,减震机构1包括底座11、第一杆体12、第二杆体13、减震组件14和固定圈15,底座11的内部下方设置有环形滑槽111,且环形滑槽111设置有两组,固定圈15固定连接在底座11的内部上方,固定圈15的中间设置有球槽151,第一杆体12的外壁上固定连接有转动球121,且转动球121活动设置在球槽151的内部,第二杆体13设置在第一杆体12的上方。

40.减震组件14设置有两层,且每层减震组件14设置有四组,八组的减震组件14径向分布在底座11和第一杆体12之间,减震组件14包括滑动连接在环形滑槽111内部的第一滑块141和固定杆142,且第一滑块141和固定杆142的内侧均固定连接有弧形套筒148,两组的弧形套筒148之间滑动连接有弧形杆149,且弧形套筒148内部位于弧形杆149的两端为密闭的负压空间。

41.减震组件14还包括设置在第一滑块141内侧的固定杆142,两组的固定杆142均转动连接有转动件143,两组的转动件143的另一端转动连接有减震块144,且减震块144紧贴在第一杆体12的外表面,底座11的内部位于第一滑块141和固定杆142之间固定连接有固定块145,固定块145的内侧固定连接有第一复位弹簧147,减震块144的外侧上下均设有弹簧孔146,且第一复位弹簧147的另一端固定连接在弹簧孔146的内部。

42.具体的,当发生地震的时候,此时在转动球121和球槽151的作用下,底座11和第一杆体12围绕转动球121之间发生晃动,第一杆体12的下方外壁在摇晃的过程中挤压减震块144,减震块144受到挤压的时候向底座11的内壁靠近,第一复位弹簧147在这一过程中起到了减震的作用,并且当减震块144向底座11内壁靠近的过程中,两组的转动件143之间的夹角增大,第一滑块141和固定杆142在环形滑槽111的内部滑动并相互远离,在第一滑块141和固定杆142远离的过程中由于弧形套筒148内部处于负压状态,第一滑块141和固定杆142相互远离的过程中受到一定的缓冲和回复力。

43.为了解决的技术问题,如图7-图10所示,提供以下优选技术方案:

44.组装机构2包括安装组件21、紧固组件22和锁定组件23,安装组件21包括设置在第二杆体13上的挤压槽211,且挤压槽211的横截面为直角三角形,安装组件21还包括设置在第一杆体12顶部的腔体213,第二杆体13的底部嵌合进腔体213内,且腔体213的底部内壁与第二杆体13的底部之间设置有顶升弹簧212,安装组件21还包括径向分布在第一杆体12外侧的开槽214,且开槽214与第一杆体12的内部贯通,开槽214的内部均设置有挤压块215,且挤压块215的两侧下方通过转轴2151转动连接在开槽214的内部,挤压块215的横截面为直角三角形。

45.紧固组件22包括固定连接在第一杆体12外壁上方的第一固定环221和滑动连接在

第一杆体12外壁上的第二固定环222,且第一固定环221位于挤压块215的上方,第二固定环222位于挤压块215的下方,第一固定环221的内部转动连接有第一螺纹杆223,第一螺纹杆223的顶部外壁上固定连接有第一直齿轮2231,第一螺纹杆223与第二固定环222螺纹连接,第一固定环221的外壁设置有转动槽2211,转动槽2211的内部转动齿圈224,齿圈224的内侧与第一直齿轮2231啮合连接,锁定组件23包括固定连接在第一固定环221顶部的壳体231,壳体231的顶部设有开口232,壳体231的内部下方转动连接有第一棘齿轮233,第一棘齿轮233的底部固定连接有第二直齿轮234,且第二直齿轮234的底部贯穿壳体231并与齿圈224的外壁啮合连接,壳体231的内部位于第一棘齿轮233的上方转动连接有第二棘齿轮235,且第二棘齿轮235的顶部与壳体231的顶部内壁之间设有第二复位弹簧236,第二棘齿轮235的顶部设置有内六角槽2351。

46.具体的,在将第一杆体12和第二杆体13进行连接的时候,将第二杆体13进行吊装并使其底部插进腔体213的内部,随后使用六角扳手通过开口232插进第二棘齿轮235上的内六角槽2351内,顺时针转动六角扳手的时候通过第二棘齿轮235带动第一棘齿轮233转动,进而带动第二直齿轮234啮合齿圈224转动,齿圈224转动的时候通过第一直齿轮2231带动第一螺纹杆223转动,最终使得第二固定环222在第一杆体12的外表面向上移动,第二固定环222在向上移动的过程中挤压挤压块215的外表面使得挤压块215的内侧挤压挤压槽211的表面,最终在挤压的状态下使得第二杆体13向下挤压顶升弹簧212并锁定在腔体213内完成固定,六角扳手在逆时针转动的时候会由于第一棘齿轮233和第二棘齿轮235之间形成的棘轮原理不会带动第一棘齿轮233逆向转动。

47.为了解决的技术问题,如图11-图14所示,提供以下优选技术方案:

48.收纳机构3包括传动组件31和支撑组件32,传动组件31包括转动连接在第一杆体12内部的第一转动杆311,第一转动杆311的内部设有限位槽3111,限位槽3111的内部上方滑动连接有活动轴3113,活动轴3113的顶部固定连接有伞齿轮3114,活动轴3113的底部与限位槽3111的底部内壁之间设有压缩弹簧3112,传动组件31还包括转动连接在第一杆体12外壁上的螺栓314,螺栓314的内侧延伸至第一杆体12的内部并连接有端面齿轮313,第一转动杆311的底部固定连接有与端面齿轮313啮合连接的锥齿轮312。

49.传动组件31还包括转动连接在第二杆体13内部的第二螺纹杆317,第二螺纹杆317的底部通过第二传动杆315固定连接有啮合辊316,且啮合辊316的底部设有与伞齿轮3114相对应的槽,支撑组件32包括设置在第二杆体13两侧外壁上的收纳槽327和竖向滑槽328,且收纳槽327和竖向滑槽328设有两组,竖向滑槽328的内部均滑动连接有第二滑块322,且两组的第二滑块322之间固定连接有螺母座321,螺母座321与第二螺纹杆317螺纹连接,螺母座321的外侧转动连接有支撑杆323,支撑杆323的另一端通过第一绞轴324转动连接有电线安装架325,电线安装架325的内侧通过第二绞轴326转动连接在收纳槽327的内部上方。

50.具体的,在安装完成后通过转动螺栓314,使得螺栓314带动端面齿轮313转动,端面齿轮313转动的时候通过锥齿轮312带动第一转动杆311转动,限位槽3111内部的压缩弹簧3112使得伞齿轮3114与啮合辊316相啮合,进而带动了第二传动杆315和第二螺纹杆317转动,第二螺纹杆317在转动的时候带动螺母座321在第二杆体13的内部向上移动,最终通过支撑杆323使得电线安装架325展开,并且电线安装架325和支撑杆323在收纳状态下会缩进收纳槽327和竖向滑槽328内。

51.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

52.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1