无机自发泡充填材料混合器的制作方法

1.本实用新型涉及物料混合技术领域,具体涉及一种无机自发泡充填材料混合器,适用于粉料和液体料两种不同物料的混合输送。

背景技术:

2.无机自发泡充填材料由a料(粉料)、b料(液料)与水按一定配比混合而成,适用于上下隅角、采空区、冒顶区等与煤接触的破碎区、空峒区以及漏风通道等裂缝的封堵和缝隙的填充。现场施工时通常采用混浆装置进行材料的混合,但是传统的混浆装置混合效率低且混合的不均匀,影响了材料的发泡性能。

技术实现要素:

3.本实用新型的目的是提供一种无机自发泡充填材料混合器,用于无机自发泡材料的a料和b料的充分混合。

4.为实现上述目的,本实用新型采用的技术方案如下:一种无机自发泡充填材料混合器,包括通过转换接头连接的主腔管和混浆管,所述主腔管的一端设置有a料进口,所述混浆管的一端设置有出料口,所述主腔管的内腔中部设置有与管壁转动连接的旋转混料器,所述转换接头上设置有b料进口,所述b料进口与转换接头垂直设置,所述转换接头内部设置有流道a和流道b,所述流道a、流道b上下平行设置,且流道a的管径与流道b的管径比值为2-2.5:1,所述流道a的一端与主腔管连通,所述流道b的一端与b料进口连通,流道a、流道b的另一端均与混浆管连通,所述a料进口、流道a、出料口位于同一轴线上,所述混浆管中设置有混浆叶片总成。

5.在本实用新型的一个示例中,所述旋转混料器包括两个交叉设置的圆板,所述圆板上均匀开设有圆孔。

6.在本实用新型的一个示例中,两个所述圆板呈“十”字状交叉设置。

7.在本实用新型的一个示例中,所述圆板的直径略小于所述主腔管的管径。

8.在本实用新型的一个示例中,所述圆板上沿轴线对称设置两个u形槽,其中一个u形槽上还设有沿着另一个u形槽布置的矩形插槽。

9.在本实用新型的一个示例中,所述圆孔沿对称u形槽之间的连接线两侧分布,且两侧的圆孔孔径相同,圆孔数量不同。

10.在本实用新型的一个示例中,所述主腔管的管径大于所述混浆管的管径。

11.与现有技术相比,本实用新型具有如下有益效果:

12.1.本实用新型整体结构紧凑、运输安装便捷、操作方便;

13.2.本实用新型可以实现无机自发泡充填材料的a料和b料按比例混合,且发泡倍数满足技术要求。

附图说明

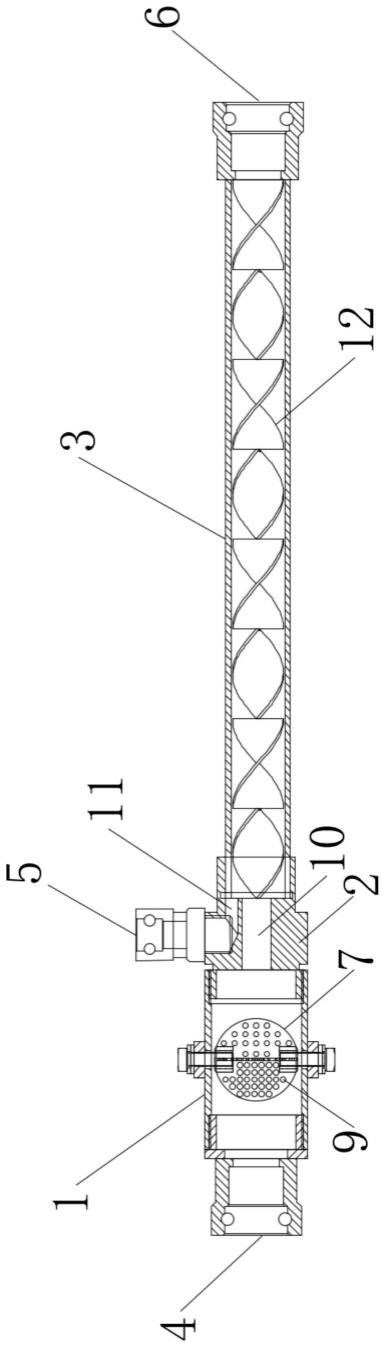

14.图1为本实用新型的无机自发泡充填材料混合器的结构示意图;

15.图2为图1中旋转混料器的结构示意图;

16.图3为图2中圆板的结构示意图;

17.图中,1、主腔管,2、转换接头,3、混浆管,4、a料进口,5、b料进口,6、出料口,7、旋转混料器,8、圆板,801、u形槽,802、插槽,9、圆孔,10、流道a,11、流道b,12、混浆叶片总成,13、固定环。

具体实施方式

18.下面结合附图和具体实施例对本实用新型作进一步详细说明。

19.如图1所示,本实用新型的一实施方式提供了提供一种无机自发泡充填材料混合器,包括通过转换接头2连接的主腔管1和混浆管3,所述主腔管1的一端设置有a料进口4,所述混浆管3的一端设置有出料口6,所述主腔管1的内腔中部设置有与管壁转动连接的旋转混料器7,旋转混料器7一方面增加了管道阻力,另一方面使a料中的各组分混合更加均匀。所述转换接头2上设置有b料进口5,所述b料进口5与转换接头2垂直设置,所述转换接头2内部设置有流道a10和流道b11,所述流道a10、流道b11上下平行设置,且流道a10的管径与流道b11的管径比值为2~2.5:1,在合适的管径比值下,a料和b料混合时的发泡倍数为5~7倍。所述流道a10的一端与主腔管1连通,所述流道b11的一端与b料进口5连通,流道a10、流道b11的另一端均与混浆管3连通,所述a料进口4、流道a10、出料口6位于同一轴线上,所述混浆管3中设置有混浆叶片总成12。

20.如图1至图3所示,在本实用新型的一个示例中,所述旋转混料器7包括两个交叉设置的圆板8,所述圆板8上均匀开设有圆孔9。

21.在本实用新型的一个示例中,两个所述圆板8呈“十”字状交叉设置,如图2所示状态。两个所述圆板8的两端通过固定环13与主腔管1的管壁转动连接。

22.在本实用新型的一个示例中,所述圆板8上沿轴线对称设置两个u形槽801,其中一个u形槽801上还设有沿着另一个u形槽801布置的矩形插槽802。

23.在本实用新型的一个示例中,所述圆孔9沿对称u形槽801之间的连接线两侧分布,且两侧的圆孔9孔径相同,数量不同,如图3所示状态。

24.在本实用新型的一个示例中,所述圆板8的直径略小于所述主腔管1的管径。

25.在本实用新型的一个示例中,所述主腔管1的管径大于所述混浆管3的管径。

26.所述无机自发泡材料包括a料和b料,使用时,a料从a料进口4进入主腔管1,同时b料从b料进口5进入转换接头2,主腔管1中的a料在旋转混料器7的作用下进一步充分混合,然后经流道a10进入混浆管3,b料经流道b11进入混浆管3,a料和b料在混浆叶片总成12的作用下边混合边输送至出料口6,出料口6连接注浆管路,经注浆管路向施工区域充填,随即发泡膨胀,逐渐固化封堵。

27.应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

28.上文所列出的一系列的详细说明仅仅是针对本实用新型的可行性实施方式的具体说明,它们并非用以限制本实用新型的保护范围,凡未脱离本实用新型技艺精神所作的等效实施方式或变更均应包含在本实用新型的保护范围之内。

技术特征:

1.一种无机自发泡充填材料混合器,其特征在于,包括通过转换接头(2)连接的主腔管(1)和混浆管(3),所述主腔管(1)的一端设置有a料进口(4),所述混浆管(3)的一端设置有出料口(6),所述主腔管(1)的内腔中部设置有与管壁转动连接的旋转混料器(7),所述转换接头(2)上设置有b料进口(5),所述b料进口(5)与转换接头(2)垂直设置,所述转换接头(2)内部设置有流道a(10)和流道b(11),所述流道a(10)、流道b(11)上下平行设置,且流道a(10)的管径与流道b(11)的管径比值为2-2.5:1,所述流道a(10)的一端与主腔管(1)连通,所述流道b(11)的一端与b料进口(5)连通,流道a(10)、流道b(11)的另一端均与混浆管(3)连通,所述a料进口(4)、流道a(10)、出料口(6)位于同一轴线上,所述混浆管(3)中设置有混浆叶片总成(12)。2.根据权利要求1所述的一种无机自发泡充填材料混合器,其特征在于,所述旋转混料器(7)包括两个交叉设置的圆板(8),所述圆板(8)上均匀开设有圆孔(9)。3.根据权利要求2所述的一种无机自发泡充填材料混合器,其特征在于,两个所述圆板(8)呈“十”字状交叉设置。4.根据权利要求2或3所述的一种无机自发泡充填材料混合器,其特征在于,所述圆板(8)的直径略小于所述主腔管(1)的管径。5.根据权利要求2或3所述的一种无机自发泡充填材料混合器,其特征在于,所述圆板(8)上沿轴线对称设置两个u形槽(801),其中一个u形槽(801)上还设有沿着另一个u形槽(801)布置的矩形插槽(802)。6.根据权利要求5所述的一种无机自发泡充填材料混合器,其特征在于,所述圆孔(9)沿对称u形槽(801)之间的连接线两侧分布,且两侧的圆孔(9)孔径相同,圆孔(9)数量不同。7.根据权利要求1或2所述的一种无机自发泡充填材料混合器,其特征在于,所述主腔管(1)的管径大于所述混浆管(3)的管径。

技术总结

本实用新型公开了一种无机自发泡充填材料混合器,包括通过转换接头连接的主腔管和混浆管,主腔管的一端设置有A料进口,混浆管的一端设置有出料口,主腔管的内腔中部设置有与管壁转动连接的旋转混料器,转换接头上设置有B料进口,B料进口与转换接头垂直设置,转换接头内部设置有流道A和流道B,流道A、流道B上下平行设置,且流道A的管径与流道B的管径比值为2-2.5:1,流道A的一端与主腔管连通,流道B的一端与B料进口连通,流道A、流道B的另一端均与混浆管连通,A料进口、流道A、出料口位于同一轴线上,混浆管中设置有混浆叶片总成。本实用新型结构紧凑,可实现无机自发泡材料的A料、B料按比例混合发泡。比例混合发泡。比例混合发泡。

技术研发人员:任万兴 孙援 李玉鹏 朱振 雷沛德

受保护的技术使用者:徐州吉安矿业科技有限公司

技术研发日:2021.12.31

技术公布日:2022/6/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1