一种槽口型固定轨距整体式钢轨枕的制作方法

1.本实用新型涉及整体式钢轨枕技术领域,特别是一种槽口型固定轨距整体式钢轨枕。

背景技术:

2.近年来随着基础设施建设的大力投入,城市的扩张,为解决城市交通难题,越来越多的城市发展轨道交通。轨道交通的施工多数采用明挖法、矿山法、盾构法。随着科技的进步,机械设备的推陈出新,新材料的研究突破,逐渐国产化,盾构法在国内地铁应用越来越广泛。目前在长三角地区,在地铁区间的联络通道也开始采用机械法来施工。

3.随着盾构应用的越来越多,施工技术逐渐成熟,也对一些设备逐渐的改进。盾构施工中,通常需要用到轨道来运输。轨道的铺设需要用到轨枕,轨枕具有固定轨道、承受荷载、分散荷载,保护隧道管片与钢轨。传统的做法有很多,大多重量很重。在固定钢轨的位置也有很多种方法,目前有像固定火车轨道式两边扣压型、螺栓固定型、限位型等方式固定轨道与轨距。

4.为此我们研发了一种槽口型固定轨距整体式钢轨枕,用以解决以上问题。

技术实现要素:

5.本实用新型目的是为了克服现有技术的不足而提供一种槽口型固定轨距整体式钢轨枕,具有简化结构,降低成本,便于安装,减少零件数量等优点。

6.为达到上述目的,本实用新型采用的技术方案是:一种槽口型固定轨距整体式钢轨枕,包括一条形底板,所述条形底板的两端处分别设有一第一u形挡墙与一第二u形挡墙,所述条形底板的中间位置处设有一第三u形挡墙,所述第一u形挡墙、所述第二u形挡墙与所述第三u形挡墙沿所述条形底板的长度方向设置,所述第一u形挡墙与所述第三u形挡墙中间位置处设有一第一限位槽,所述第三u形挡墙与所述第二u形挡墙中间位置处设有一第二限位槽,所述条形底板的底端处设有对称的支架组件,所述支架组件设置在所述第一限位槽和所述第二限位槽的下侧,所述第一限位槽和所述第二限位槽分别设有一工字型的钢轨。

7.优选的,为了方便钢轨的拆装,所述钢轨与所述第二u形挡墙的最短距离为l,0<l≤10mm。

8.优选的,所述第一限位槽与所述第二限位槽的宽度相同。

9.优选的,为了提高强度与实际安装,所述支架组件包括一斜钢板、一第一竖钢板与一第二竖钢板,所述第一竖钢板的底端、所述第二竖钢板的底端与所述斜钢板固定连接,所述斜钢板的顶端、所述第一竖钢板的顶端、所述第二竖钢板的顶端与所述条形底板的底端固定连接。

10.优选的,为了便于钢轨枕与隧道管片之间的安装,所述条形底板与所述斜钢板的夹角为α,10

°

≤α≤12

°

。

11.优选的,为了提高强度,所述斜钢板的厚度为10mm。

12.优选的,所述斜钢板的底面抵接至隧道管片。

13.优选的,所述钢轨的中间位置处设有多个螺纹孔,所述螺纹孔的中心到所述条形底板的最短距离大于所述第二u形挡墙的高度。

14.优选的,为了提高第一u形挡墙强度,所述第一u形挡墙设有一第一筋板。

15.优选的,为了提高第二u形挡墙强度,所述第二u形挡墙设有一第二筋板,所述第一筋板与所述第二筋板平行设置。

16.由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:

17.本实用新型所述槽口型固定轨距整体式钢轨枕,在制作工艺上较为简单,成本低廉,安装方便,可靠性高,可根据不同的轨距来制作;相对于扣压型、螺栓固定型,这种轨枕在铺轨作业中使用的零件及工具少,避免轨道在铺设拆除过程中,因其他配件的损耗,增加施工成本,具有广阔的应用前景。

附图说明

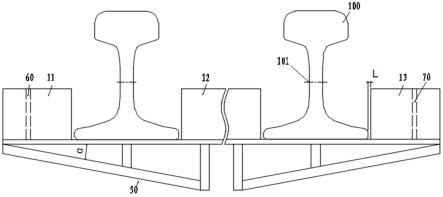

18.附图1为本实用新型所述槽口型固定轨距整体式钢轨枕的结构示意图。

19.附图2为本实用新型所述槽口型固定轨距整体式钢轨枕的俯视图。

20.附图3为本实用新型所述槽口型固定轨距整体式钢轨枕与钢轨的结构示意图。

21.附图4为本实用新型所述槽口型固定轨距整体式钢轨枕与隧道管片的结构示意图。

具体实施方式

22.下面结合附图及具体实施例对本实用新型作进一步的详细说明。

23.附图1至附图4中,一种槽口型固定轨距整体式钢轨枕,包括一条形底板10,条形底板10的两端处分别设有一第一u形挡墙11与一第二u形挡墙13,条形底板10的中间位置处设有一第三u形挡墙 12。第一u形挡墙11、第二u形挡墙13与第三u形挡墙12沿条形底板10的长度方向设置。第一u形挡墙11与第三u形挡墙12中间位置处设有一第一限位槽20。第三u形挡墙12与第二u形挡墙13 中间位置处设有一第二限位槽30。第一限位槽20与第二限位槽30 的宽度相同。条形底板10的底端处设有对称的支架组件50,支架组件50设置在第一限位槽20和第二限位槽30的下侧。第一限位槽20 和第二限位槽30分别设有一工字型的钢轨100,适用于盾构及机械法联络通道设备轨道铺轨运输。

24.为了便于钢轨枕与隧道管片的抵接,条形底板10与斜钢板51 的夹角为α,10

°

≤α≤12

°

。优选的,α=10

°

、α=11

°

或者α=12

°

。斜钢板51的底面抵接至隧道管片105。

25.钢轨100与第二u形挡墙13的最短距离为l,0<l≤10mm。优选的,l=10mm。便于钢轨100的拆装。

26.支架组件50包括一斜钢板51、一第一竖钢板52与一第二竖钢板53,斜钢板51的厚度为10mm。第一竖钢板52的底端、第二竖钢板53的底端与斜钢板51固定连接,斜钢板51的顶端、第一竖钢板 52的顶端、第二竖钢板53的顶端与条形底板10的底端固定连接。

27.钢轨100的中间位置处设有多个螺纹孔101,螺纹孔101的中心到条形底板10的最短距离大于第二u形挡墙13的高度。

28.第一u形挡墙11设有一第一筋板60,第二u形挡墙13设有一第二筋板70。第一筋板60与第二筋板70平行设置。

29.钢轨枕由14#槽钢制作,平面朝下,带槽口朝上,与隧道管片105 接触面设置成斜面形状,即斜钢板51斜面角度α为10

°

,采用1cm 厚钢板,并加设加强筋板,防止因受力过大而弯曲变形。轨道槽口间距根据需要的轨距来设置,钢轨枕制作简单,制作由两部分组成,切割和焊接。钢轨100的限位槽需切割,比钢轨100底面宽度大10mm,使其有一定的活动余量,防止钢轨100卡在限位槽,同时方便钢轨 100的拆装。

30.通过目前盾构及机械法联络通道设备运输,提高通用性、提高重复利用率、受力稳定、重量轻、安拆方便的轨道轨枕,以满足在盾构和机械法联络通道设备运输的需求,提高施工效率,降低施工成本。

31.以上仅是本实用新型的具体应用范例,对本实用新型的保护范围不构成任何限制。凡采用等同变换或者等效替换而形成的技术方案,均落在本实用新型权利保护范围之内。

技术特征:

1.一种槽口型固定轨距整体式钢轨枕,其特征在于:包括一条形底板,所述条形底板的两端处分别设有一第一u形挡墙与一第二u形挡墙,所述条形底板的中间位置处设有一第三u形挡墙,所述第一u形挡墙、所述第二u形挡墙与所述第三u形挡墙沿所述条形底板的长度方向设置,所述第一u形挡墙与所述第三u形挡墙中间位置处设有一第一限位槽,所述第三u形挡墙与所述第二u形挡墙中间位置处设有一第二限位槽,所述条形底板的底端处设有对称的支架组件,所述支架组件设置在所述第一限位槽和所述第二限位槽的下侧,所述第一限位槽和所述第二限位槽分别设有一工字型的钢轨。2.根据权利要求1所述槽口型固定轨距整体式钢轨枕,其特征在于,所述钢轨与所述第二u形挡墙的最短距离为l,0<l≤10mm。3.根据权利要求1所述槽口型固定轨距整体式钢轨枕,其特征在于,所述第一限位槽与所述第二限位槽的宽度相同。4.根据权利要求1所述槽口型固定轨距整体式钢轨枕,其特征在于,所述支架组件包括一斜钢板、一第一竖钢板与一第二竖钢板,所述第一竖钢板的底端、所述第二竖钢板的底端与所述斜钢板固定连接,所述斜钢板的顶端、所述第一竖钢板的顶端、所述第二竖钢板的顶端与所述条形底板的底端固定连接。5.根据权利要求4所述槽口型固定轨距整体式钢轨枕,其特征在于,所述条形底板与所述斜钢板的夹角为α,10

°

≤α≤12

°

。6.根据权利要求4所述槽口型固定轨距整体式钢轨枕,其特征在于,所述斜钢板的厚度为10mm。7.根据权利要求6所述槽口型固定轨距整体式钢轨枕,其特征在于,所述斜钢板的底面抵接至隧道管片。8.根据权利要求1所述槽口型固定轨距整体式钢轨枕,其特征在于,所述钢轨的中间位置处设有多个螺纹孔,所述螺纹孔的中心到所述条形底板的最短距离大于所述第二u形挡墙的高度。9.根据权利要求1所述槽口型固定轨距整体式钢轨枕,其特征在于,所述第一u形挡墙设有一第一筋板。10.根据权利要求9所述槽口型固定轨距整体式钢轨枕,其特征在于,所述第二u形挡墙设有一第二筋板,所述第一筋板与所述第二筋板平行设置。

技术总结

本实用新型涉及一种槽口型固定轨距整体式钢轨枕,包括条形底板、第一U形挡墙、第二U形挡墙与第三U形挡墙,第一U形挡墙、第二U形挡墙与第三U形挡墙沿条形底板的长度方向设置,第一U形挡墙与第三U形挡墙中间位置处设有一第一限位槽,第三U形挡墙与第二U形挡墙中间位置处设有一第二限位槽,条形底板的底端处设有对称的支架组件,支架组件设置在第一限位槽和第二限位槽的下侧。该槽口型固定轨距整体式钢轨枕具有简化结构,降低成本,便于安装,减少零件数量等优点。数量等优点。数量等优点。

技术研发人员:周宇清 魏旭峰 刘宗钦 马建峰 刘伟 张峻珲

受保护的技术使用者:中亿丰隧道工程股份有限公司

技术研发日:2022.03.29

技术公布日:2022/8/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1