LED模组线路板分板工装的制作方法

led模组线路板分板工装

技术领域

1.本实用新型涉及一种工装,尤其涉及一种led模组线路板分板工装。

背景技术:

2.汽车led灯具的led模组在生产时,为了提高smt生产效率,多采用多块线路板组成的拼板的形式进行作业,但是拼板手工分板难度大,容易损伤产品。而采用切割设备分板需要设计一种分板工装,在保证整体线路板不会位移的情况下,分完的单板也不会位移。

技术实现要素:

3.本实用新型目的在于提供一种保证线路板不会位移,分割时分完的单板也不会位移,保证产品质量的led模组线路板分板工装。

4.为了达到上述目的,本实用新型的技术方案是:一种led模组线路板分板工装,包括底座和压板,所述压板通过螺栓固定连接在底座上,压板与底座固定后,形成设有若干个容纳腔室,相邻的容纳腔室之间设置限位筋,且压板上对应的每个容纳腔室内设有定位柱。

5.优选的,所述压板的形状与需要分半的线路板匹配,每个容纳腔室的形状与分完的单板匹配。

6.优选的,所述定位柱具有两个,且一一对应单板的限位孔。

7.优选的,所述压板的一端设有外伸的安装条,安装条上设有安装孔。

8.采用上述结构后,本实用新型将线路板通过压板固定在压板与底板之间,每个容纳腔室容纳单个线路板,并通过限位筋进行分隔。在分板过程中,整体的线路板不会位移,单个分割完的单板也不会位移,提高产品质量和生产效率。

附图说明

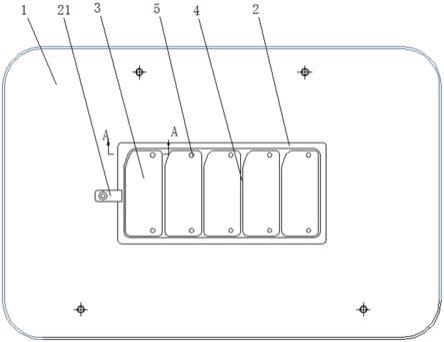

9.图1是本实用新型的示意图;

10.图2是图1的a

‑

a剖视图。

具体实施方式

11.以下结合附图给出的实施例对本实用新型作进一步详细的说明。

12.参见图1和2所示,一种led模组线路板分板工装,包括底座1和压板2,所述压板2通过螺栓固定连接在底座1上,压板2与底座1固定后,形成设有五个容纳腔室3,相邻的容纳腔室3之间设置限位筋4,且压板2上对应的每个容纳腔室3内设有定位柱5。

13.参见图1所示,所述压板2的形状与需要分半的线路板匹配,每个容纳腔室3的形状与分完的单板匹配。这样在限位整体线路板和单板时就不会偏斜和晃动,提高产品质量。

14.参见图1所示,所述定位柱5具有两个,且一一对应单板的限位孔。定位柱5与单板的线路板相匹配,安装时单个单板安装在容纳腔室3内,压板2上的两个定位柱5与单板上的两个定位孔配合,保证单板在分割完不会晃动。

15.参见图1所示,所述压板2的一端设有外伸的安装条21,安装条21上设有安装孔。压板2通过螺栓穿过安装孔内进行安装固定,方便拆卸和安装,提高效率。

16.本实用新型使用时,将压板2打开,将需要分割的整体线路板安装在压板2与底座1之间,使得每个单板容纳入容纳腔室3内,并且压板2上的两个定位柱5与单板上的定位孔配合,保证每个单板不会晃动,从而整体线路板也不会晃动。在切割时,切割完的单板也不会晃动,切割完后拆卸压板2即可把五个单板取出。本实用新型提高生产效率,切割过程中不会损坏线路板。

17.以上所述的仅是本实用新型的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

技术特征:

1.一种led模组线路板分板工装,其特征在于:包括底座(1)和压板(2),所述压板(2)通过螺栓固定连接在底座(1)上,压板(2)与底座(1)固定后,形成设有若干个容纳腔室(3),相邻的容纳腔室(3)之间设置限位筋(4),且压板(2)上对应的每个容纳腔室(3)内设有定位柱(5)。2.根据权利要求1所述的led模组线路板分板工装,其特征在于:所述压板(2)的形状与需要分半的线路板匹配,每个容纳腔室(3)的形状与分完的单板匹配。3.根据权利要求1所述的led模组线路板分板工装,其特征在于:所述定位柱(5)具有两个,且一一对应单板的限位孔。4.根据权利要求1所述的led模组线路板分板工装,其特征在于:所述压板(2)的一端设有外伸的安装条(21),安装条(21)上设有安装孔。

技术总结

本实用新型涉及一种LED模组线路板分板工装,包括底座和压板,所述压板通过螺栓固定连接在底座上,压板与底座固定后,形成设有若干个容纳腔室,相邻的容纳腔室之间设置限位筋,且压板上对应的每个容纳腔室内设有定位柱;所述压板的形状与需要分半的线路板匹配,每个容纳腔室的形状与分完的单板匹配。本实用新型保证线路板不会位移,分割时分完的单板也不会位移,保证产品质量,提高生产效率。提高生产效率。提高生产效率。

技术研发人员:刘国学 刘威 王波 于群

受保护的技术使用者:常州通宝光电股份有限公司

技术研发日:2020.12.23

技术公布日:2021/9/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1