一种联动热切机的制作方法

1.本实用新型涉及一种联动热切机,属于热切机技术领域。

背景技术:

2.热切机是利用集中热能使材料熔化并分离的机械设备。按所用热能种类热切割可分为气割机、电弧切机、等离子弧切机和激光切机等。热切机是工业部门金属材料下料、部件加工、废品废料解体、安装和拆除工作中不可缺少的。

3.目前,热切机的输送口扒料方式是上滚筒上下运动,而下滚筒是固定不动的,通过机械传动和凸轮相配合来实现上滚筒上下运动。由于张口支臂和凸轮不是固定连接,所以在机速快的情况下会出现配合不协调、反弹的情况,导致机速提不上去。输送口张口与主机烫刀联动在一起的,输送张口的张口动作和时间无法单独调节,速度快时会出现堵刀的情况。另外,刀口上面粘有垃圾时,传统的烫刀清理时不方便清理,容易烫伤手。

技术实现要素:

4.本实用新型所要解决的技术问题是针对上述现有技术提供一种联动热切机,单独控制上滚筒和下滚筒相对运动,避免出现抖动、反弹和堵刀现象,提高机械的速度,便于清理刀口粘住的垃圾,避免烫伤手。

5.本实用新型解决上述问题所采用的技术方案为:一种联动热切机,包括机架,所述机架上设有放料轴、热切单元和输送张口单元,三者沿包装膜输送方向依次布置;所述放料轴上设有包装膜卷,主伺服电机驱动所述放料轴转动,使得包装膜卷放出的包装膜向热切单元输送,所述热切单元对包装膜进行热切并由输送张口单元扒料后输出;

6.所述输送单元包括上下布置的上扒料滚筒和下扒料滚筒,所述上扒料滚筒两端分别设有第二驱动杆,所述下扒料滚筒两端分别设有第一驱动杆,所述第一驱动杆和第二驱动杆与张口驱动机构连接,所述张口驱动机构驱动第一驱动杆、第二驱动杆同步反向运动,进而带动上扒料滚筒、下扒料滚筒相互靠近或相互远离。

7.所述张口驱动机构包括张口伺服电机,所述张口伺服电机固定于张口伺服电机座上,所述张口伺服电机座上还设有传动轴,且所述传动轴与张口伺服电机输出轴平行布置,两者通过同步带传动连接,所述传动轴上还设有传动板,所述传动板一端通过连接板与连杆连接;所述连杆两端分别设置摆臂,所述摆臂与同侧的第一驱动杆、第二驱动杆连接,且所述第一驱动杆、第二驱动杆设于连杆两侧。

8.所述热切单元包括上下布置的上烫刀和下烫刀,所述上烫刀固定于上烫刀横梁,所述下烫刀固定于下烫刀座;所述上烫刀横梁两端分别设有升降单元,所述上烫刀横梁能够沿着升降单元翻转,带动上烫刀同步翻转,使得上烫刀在热切工位和清洁工位之间进行切换;所述升降单元驱动热切工作的上烫刀横梁作升降运动,带动上烫刀同步升降,使得上烫刀靠近或远离下烫刀。

9.所述升降单元分别包括升降块,所述升降块底部设有升降气缸,所述升降气缸输

出轴分别通过升降杆与对应侧的升降块连接,所述升降气缸驱动升降杆作升降运动,带动升降块同步运动,使得上烫刀横梁、上烫刀作升降运动。

10.所述上烫刀横梁两端分别设置旋转轴,所述升降块内分别设有轴承,所述旋转轴设于轴承内,所述上烫刀横梁侧面设有翻转杆,拨动所述翻转杆,使得旋转轴能够在轴承内转动。

11.一所述升降块上设置定位板,所述定位板上开设热切定位孔和清洁定位孔,所述上烫刀横梁上设有定位气缸,所述定位气缸输出端设置定位销,所述上烫刀设于热切工位时,所述定位气缸驱动定位销穿设热切定位孔;所述上烫刀设于清洁工位时,所述定位气缸驱动定位销穿设清洁定位孔。

12.与现有技术相比,本实用新型的优点在于:一种联动热切机,上扒料滚筒、下扒料滚筒通过张口驱动机构单独控制,不仅能够实现上扒料滚筒、下扒料滚筒上下运动,且能够调节扒料时间,为送料提供充足的送料时间,提高了机械的速度。上烫刀能够作翻转运动,实现上烫刀在热切工位和清洁工位之间切换,便于清理上烫刀上粘有的垃圾,避免烫伤手。

附图说明

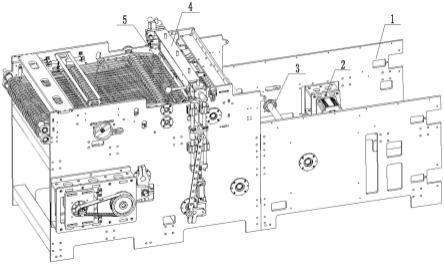

13.图1为本实用新型实施例一种联动热切机的示意图;

14.图2为图1中热切单元的示意图;

15.图3为热切单元的上烫刀翻转示意图;

16.图4为图2的局部剖视图;

17.图5为输送张口单元的示意图;

18.图中1机架、2主伺服电机、3放料轴、4热切单元、4.1下烫刀座、4.2下烫刀、4.3翻转杆、4.4上烫刀、4.5上烫刀横梁、4.6定位气缸、4.7定位销、4.8升降块、4.9升降气缸、4.10升降杆、4.11轴承、4.12热切定位孔、4.13定位板、4.14旋转轴、5输送张口单元、5.1张口伺服电机、5.2同步带传动、5.3传动板、5.4连接板、5.5摆臂、5.6连杆、5.7第一驱动杆、5.8第二驱动杆、5.9下扒料滚筒、5.10上扒料滚筒、5.11张口伺服电机座。

具体实施方式

19.以下结合附图实施例对本实用新型作进一步详细描述。

20.如图1所示,本实施例中的一种联动热切机,包括机架1,机架1上设有放料轴3、热切单元4和输送张口单元5,放料轴3、热切单元4和输送张口单元5沿包装膜输送方向依次布置。放料轴3上设有包装膜卷,主伺服电机2驱动放料轴3转动,使得包装膜卷放出的包装膜向热切单元4输送,热切单元4对包装膜进行热切并由输送张口单元5扒料后输出。

21.如图2、3、4所示,热切单元4包括上下相对布置的上烫刀4.4和下烫刀4.2,上烫刀4.4固定于上烫刀横梁4.5上,下烫刀4.2固定于下烫刀座4.1。上烫刀横梁4.5两端分别设有升降块4.8,上烫刀横梁4.5两端分别设置旋转轴4.14,升降块4.8内分别设有轴承4.15,旋转轴4.14设于对应侧的轴承4.11内,旋转轴4.14能够在轴承4.11内作旋转运动,进而带动上烫刀横梁4.5、上烫刀4.4作翻转运动,即上烫刀4.4能够在热切工位和清洁工位之间切换。升降块4.8底部分别设有竖向布置的升降气缸4.9,升降气缸4.9输出轴分别通过竖向布置的升降杆4.10与对应侧的升降块4.8连接,升降气缸4.9驱动升降杆4.10作升降运动,带

动升降块4.8同步运动,使得上烫刀横梁4.5、上烫刀4.4作升降运动,即上烫刀4.4靠近下烫刀4.2作热切作业或上烫刀4.4远离下烫刀4.2。

22.上烫刀横梁4.5侧面设有翻转杆4.3,拨动翻转杆4.3,旋转轴4.14在轴承4.11内转动,带动上烫刀横梁4.5、上烫刀4.4翻转,便于上烫刀的翻转。一升降块4.8上设置定位板4.13,定位板4.13上开设热切定位孔4.12和清洁定位孔,上烫刀横梁4.5上设有水平布置的定位气缸4.6,定位气缸4.6输出轴上设置定位销4.7。拨动翻转杆4.3,上烫刀横梁4.5在轴承4.11内转动,使得上烫刀4.4设于热切工位,上烫刀4.4与下烫刀4.2相对布置,定位气缸4.6输出轴伸出,使得定位销4.7设于热切定位孔4.12内,保证上烫刀4.4始终处于竖向状态。定位气缸4.6输出轴缩回,使得定位销4.7离开热切定位孔4.12;拨动翻转杆4.3,上烫刀横梁4.5在轴承内转动,使得上烫刀设于清洁工位,此时,定位气缸输出轴再次伸出,带动定位销设于清洁定位孔内,保证上烫刀始终处于水平状态,便于清理上烫刀上粘有的垃圾,避免烫伤手。

23.如图5所示,输送张口单元5包括上下布置的上扒料滚筒5.10和下扒料滚筒5.9,上扒料滚筒5.10两端分别设有第二驱动杆5.8,下扒料滚筒5.9两端分别设有第一驱动杆5.7,第一驱动杆5.7和第二驱动杆5.8与张口驱动机构连接,张口驱动机构驱动第一驱动杆5.7、第二驱动杆5.7同步反向运动,进而带动上扒料滚筒5.10、下扒料滚筒5.9相互靠近或相互远离。

24.张口驱动机构包括张口伺服电机5.1,张口伺服电机5.1固定于张口伺服电机座5.11上,张口伺服电机座5.11上还设有传动轴,传动轴与张口伺服电机5.1输出轴平行布置,两者通过同步带传动5.2连接,张口伺服电机5.1输出轴转动时,同步带传动5.2驱动传动轴同步转动。传动轴上还设有传动板5.3,传动板5.3一端通过连接板5.4与连杆5.6一端固定连接。连杆5.6两端分别设置摆臂5.5,摆臂5.5与同侧的第一驱动杆5.7、第二驱动杆5.8连接,且第一驱动杆、第二驱动杆设于连杆两侧。当传动轴转动时,带动连接板、连杆转动,进而带动摆臂摆动,使得第一驱动杆、第二驱动杆同步反向运动,实现上扒料滚筒、下扒料滚筒相互靠近或相互远离。由于上扒料滚筒和下扒料滚筒通过第一驱动杆、第二驱动杆和摆臂固定于连杆上,在高速运转时,避免出现抖动、反弹的现象。

25.上烫刀处于清洁工位时,升降气缸驱动升降杆、升降块向上运动,使得上烫刀运离下烫刀,在翻转上烫刀时避免撞到上扒料滚筒。

26.本技术上扒料滚筒、下扒料滚筒通过张口驱动机构单独控制,不仅能够实现上扒料滚筒、下扒料滚筒上下运动,且能够调节扒料时间,为送料提供充足的送料时间,提高了机械的速度。

27.除上述实施例外,本实用新型还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1