石墨微片径向排列的石墨纤维及其制备方法与流程

1.本发明属于导热散热技术领域,具体涉及石墨微片径向排列的石墨纤维及其制备方法。

背景技术:

2.石墨纤维,是一种分子结构石墨化、含碳量高于99%的具有层状六方晶格石墨结构的纤维,其制备方法是将有机前驱体(沥青、聚丙烯腈、黏胶)纤维制成碳纤维后,在2000~3300℃石墨化而得。目前的石墨纤维,石墨微片的排列方式,大都是沿着轴向进行排列(见图1

‑

3),因此其导电、导热等性能在轴向上往往显著高于纵向,甚至达到两到三个数量级的优势。

3.在石墨纤维增强的体系内,为了实现某一方向导热、导电等性能的最大化,需要将石墨纤维进行定向排列。对于纤维状的一维结构材料,在横向(平面方向)定向容易实现,但在纵向上的排列则较难实现。对此,往往是将纤维在横向上进行排列,并堆叠至所需厚度(或高度),模压成型后,再沿着纤维排列的垂直方向进行切割,从而将纤维的横向排列转变为纵向排列。其工艺步骤较为复杂,且在堆叠时存在较大的缝隙,易造成压制后的材料存在空洞;同时由于缝隙处的融合,以及压制时的溢流等原因,容易造成物料中纤维取向的改变。此外,由于堆叠后需要进行模压成型,并于挤出的垂直方向上进行裁切成片,该方法规模化、连续化程度较低,不仅难以制备大片产品,而且产品厚度、表面粗糙度等均难以控制。

技术实现要素:

4.为了解决现有技术中存在的问题,本发明提供了石墨微片径向排列的石墨纤维及其制备方法。本发明通过高温生长法,直接得到石墨微片沿着径向排列的石墨纤维(见图4

‑

6)。该纤维导电、导热性能呈现着与常规石墨纤维明显的差异,即该纤维径向的导电、导热等性能显著优于其轴线的性能,其优势可提升至1~3个数量级。该纤维用于增强复合材料时,仅需实现纤维的横向排列,即可实现复合材料纵向性能的显著提升。

5.为了实现本发明的目的,本发明提供以下技术方案:

6.本发明提供石墨微片沿径向排列的石墨纤维的制备方法,包括以下步骤:

7.(1)将层状结构基体置于高温炉中;

8.(2)将固态含碳前驱体置于高温炉中,或将液态含碳前驱体置于蒸发区,或准备好气态含碳前驱体;

9.(3)关闭高温炉,抽真空后,通入惰性气体进行气氛保护;

10.(4)将高温炉升温至生长温度,进行诱导生长;

11.(5)降温后,取出石墨微片径向排列的石墨纤维。

12.作为优选,步骤(1)和(2)中的层状结构基体与固态含碳前驱体,分开放置,或放置在一起;和/或

13.步骤(1)和(2)的顺序互换。

14.作为优选,步骤(1)所述层状结构基体,是六方氮化硼、石墨、石墨烯、鳞片石墨、膨胀石墨中的至少一种。

15.作为优选,步骤(2)中所述固态含碳前驱体,是茂金属化合物、沥青、聚丙烯氰、塑料、针状焦、黏胶、煅前焦、树脂、硬脂酸及其衍生物、橡胶、硅胶、煤、木材、秸秆、竹子、蛋白质、糖类、氨基酸、维生素、动植物遗骸中的至少一种;优选是沥青、聚丙烯氰、针状焦、黏胶、煅前胶、树脂中的至少一种;

16.所述液态含碳前驱体,是液态烃类及其衍生物、液态硅胶、液态树脂、液态醇类、液态醛类、液态酸类、液态醚类、油类、液态沥青中的至少一种;

17.所述气态含碳前驱体,是气态烃类及其衍生物,优选是甲烷、乙烷、丙烷、乙烯、丙烯或乙炔中的一种或几种气体的混合物。

18.本发明对于含碳前驱体的选择标准为:只要含碳就可以。

19.作为优选,所述蒸发区,是在高温炉中放置石墨容器作为蒸发区,或在高温炉外设置独立蒸发区,独立蒸发区与高温炉管道连接。

20.作为优选,步骤(4)中,将高温炉升温至生长温度后,将步骤(2)准备好的气态含碳前驱体通过管道通入高温炉,进行诱导生长。

21.作为优选,步骤(4)中的生长温度为2000

‑

3600℃,优选为2500

‑

3300℃;和/或

22.生长时间为0.5

‑

10h,优选为1

‑

3h。在上述生长温度和生长时间下能够生长出含碳量100%的石墨纤维。

23.本发明还提供一种石墨微片沿径向排列的石墨纤维,是应用上述的方法制备而成的。

24.应用本发明的石墨纤维可以制备系列衍生产品,比如定向增强导电、导热复合材料等,由于石墨纤维中石墨微片沿径向排列,制备的系列衍生产品在需要径向使用时相对于现有产品能够提高产品性能,减少工艺步骤,降低生产成本,提高连续化生产程度。比如:

25.本发明还提供一种导热片,其制备方法为:将上述的石墨纤维与聚二甲基硅氧烷进行混合,真空脱泡后,制备成片材,经过热处理后固化成型。

26.作为优选,所述石墨纤维在混合物中的重量百分比范围为50%

‑

80%。

27.作为优选,所述制备成片材的方法为:压制成片材,或者经过狭缝挤出的方式得到片材。

28.本发明采用层状结构材料直接在高温下诱导生长出高度石墨化的石墨纤维;石墨纤维的微片沿着径向排列,垂直于轴向;含碳前驱体均可通过该方法生长出石墨微片径向排列的石墨纤维;该石墨纤维在定向增强导电、导热复合材料时,能够提高产品性能,减少工艺步骤,降低生产成本,提高连续化生产程度。

附图说明

29.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

30.图1为现有技术的轴向排列石墨纤维图。

31.图2为现有技术的轴向排列石墨纤维石墨微片排列结构。

32.图3为现有技术的轴向排列石墨纤维石墨微片结构示意图。

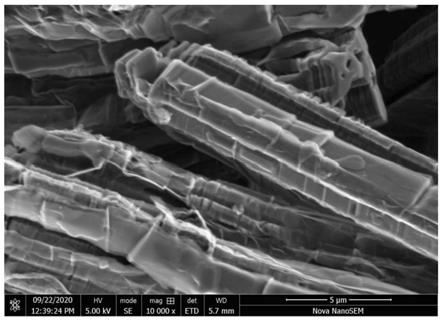

33.图4为本发明实施例1制备的径向排列石墨纤维的微观形貌。

34.图5为本发明实施例2制备的径向排列石墨纤维石墨微片排列结构。

35.图6为本发明径向排列石墨纤维石墨微片结构示意图。

36.图7为不同导热片结构示意图,其中,a为导热片1,b为导热片2,c为导热片3,d为导热片4。

37.图8为本发明实施例4制备的径向排列石墨纤维图。

38.图9为本发明实施例5制备的径向排列石墨纤维图。

具体实施方式

39.以下的实施例便于更好地理解本发明,但并不限定本发明。下述实施例中的实验方法,如无特殊说明,均为常规方法。下述实施例中所用的试验材料,如无特殊说明,均购自常规生化试剂公司。以下实施例中的定量试验,均设置三次重复实验,结果取平均值。

40.本发明采用诱导法,采用含碳前驱体在高温条件下,直接在层状结构基体上生长出石墨微片沿着径向排列的石墨纤维。该纤维在径向上具有较高的导电、导热等性能,比其轴向上的导电、导热性能提高1~3个数量级。

41.本发明的石墨微片沿径向排列的石墨纤维的制备方法步骤如下:

42.(1)将层状结构基体置于高温炉中;

43.(2)将固态含碳前驱体置于高温炉中,或将液态含碳前驱体置于蒸发区,或准备好气态含碳前驱体;

44.(3)关闭高温炉,抽真空后,通入惰性气体进行气氛保护;

45.(4)将高温炉升温至生长温度,进行诱导生长;

46.(5)降温后,取出石墨微片径向排列的石墨纤维。

47.具体地,步骤(1)和(2)中的层状结构基体与固态含碳前驱体,可以分开放置,也可以放置在一起。

48.具体地,步骤(1)所述层状结构基体,是六方氮化硼、石墨、石墨烯、鳞片石墨、膨胀石墨中的至少一种。

49.更具体地,步骤(1)所述层状结构基体,其形态无特殊限制,可以是粉末、薄膜、薄片、板材、块体、异型件。

50.具体地,步骤(2)中所述固态含碳前驱体,可以是茂金属化合物、沥青、聚丙烯腈、塑料、针状焦、黏胶、煅前焦、树脂、硬脂酸及其衍生物、橡胶、硅胶、煤、木材、秸秆、竹子、蛋白质、糖类、氨基酸、维生素、动植物遗骸等中的至少一种,从经济性、应用性以及最终所得产物品质角度考虑,优先使用沥青、聚丙烯氰、针状焦、黏胶、煅前胶、树脂中的至少一种。

51.具体地,步骤(2)中所述液态含碳前驱体,可以是液态烃类及其衍生物、液态硅胶、液态树脂、液态醇类、液态醛类、液态酸类、液态醚类、油类、液态沥青中的至少一种。

52.具体地,步骤(2)中所述气态含碳前驱体,优选气态烃类及其衍生物,如甲烷、乙烷、丙烷、乙烯、丙烯、乙炔中的一种或几种气体的混合物。

53.具体地,步骤(2)中所述蒸发区,可以在高温炉中放置一石墨容器作为蒸发区,也可以在高温炉外另设置一独立蒸发区。

54.在高温炉外设置独立蒸发区时,具体操作方法为:通过储罐(即蒸发区)盛放液体,

并设置升温装置与程序控制,并通过管道与高温炉相连,确认此管道气密性良好,且管路通畅。

55.具体地,步骤(2)中所述准备好气态含碳前驱体,是指气态含碳前驱体能够通过气体管路通入高温炉中,确认此管路气密性良好,且管路通畅。

56.具体地,步骤(3)中惰性气体优选为高纯氩气或高纯氦气。

57.具体地,步骤(4)中将高温炉升温至生长温度后,将步骤(2)准备好的气态含碳前驱体通过管道通入高温炉,进行诱导生长。

58.具体地,步骤(4)中的生长温度为2000

‑

3600℃,比如可以为2000℃,2100℃,2200℃,2300℃,2500℃,2700℃,2800℃,3000℃,3100℃,3300℃,3500℃,3600℃,优选为2500

‑

3300℃;生长时间为0.5

‑

10h,优选为1

‑

3h。

59.具体地,步骤(4)所述诱导,是指含碳前驱体,高温分解后,所得活性碳自由基在层状结构表面诱导定向生长出石墨层,该石墨层表面又可以诱导新的石墨层的生长,最终生长出石墨微片径向排列的石墨纤维。

60.实施例1

61.本实施例的一种石墨微片沿径向排列的石墨纤维,其制备方法包括以下步骤:

62.(1)将层状结构基体置于高温炉中;

63.(2)准备含碳前驱体:将固态含碳前驱体置于高温炉中;

64.(3)关闭高温炉,抽真空后,通入惰性气体进行气氛保护;

65.(4)将高温炉升温至生长温度,进行诱导生长;

66.(5)降温后,取出石墨微片径向排列的石墨纤维。

67.其中,各项参数见表1。

68.表1

69.层状结构基体含碳前驱体生长温度(℃)生长时间(h)惰性气体六方氮化硼针状焦25002高纯氩气

70.层状结构基体的形态为六方氮化硼片状粉末。

71.层状结构基体与固态含碳前驱体放置在一起。

72.所得石墨纤维微片径向排列石墨纤维的平均直径为7μm,平均长度100μm。

73.实施例2

74.本实施例与实施例1的不同之处如下所述,其余步骤及参数均与实施例1相同。

75.表2

76.层状结构基体含碳前驱体生长温度(℃)生长时间(h)惰性气体石墨烯沥青200010氮气

77.层状结构基体的形态为石墨烯导热膜。

78.层状结构基体与固态含碳前驱体分开放置。

79.所得石墨纤维微片径向排列石墨纤维的平均直径为10μm,平均长度183μm。

80.实施例3

81.本实施例的一种石墨微片沿径向排列的石墨纤维,其制备方法包括以下步骤:

82.(1)将层状结构基体置于高温炉中;

83.(2)准备含碳前驱体:在高温炉内放置一石墨容器作为蒸发区,液态含碳前驱体置

于蒸发区内;

84.(3)关闭高温炉,抽真空后,通入惰性气体进行气氛保护;

85.(4)将高温炉升温至生长温度,进行诱导生长;

86.(5)降温后,取出石墨微片径向排列的石墨纤维。

87.其中,各项参数见表3。

88.表3

89.层状结构基体含碳前驱体生长温度(℃)生长时间(h)惰性气体石墨乙醇33001氦气

90.层状结构基体的形态为石墨粉板。

91.所得石墨纤维微片径向排列石墨纤维的平均直径为8μm,平均长度87μm。

92.实施例4

93.本实施例的一种石墨微片沿径向排列的石墨纤维,其制备方法包括以下步骤:

94.(1)将层状结构基体置于高温炉中;

95.(2)准备好气态含碳前驱体;

96.(3)关闭高温炉,抽真空后,通入惰性气体进行气氛保护;

97.(4)将高温炉升温至生长温度,将步骤(2)准备好的气态含碳前驱体通过管道通入高温炉,进行诱导生长;

98.(5)降温后,取出石墨微片径向排列的石墨纤维。

99.其中,各项参数见表4。

100.表4

101.层状结构基体含碳前驱体生长温度(℃)生长时间(h)惰性气体石墨乙烯36000.5氦气

102.层状结构基体的形态为层状石墨片,片的长宽、厚度均无特殊要求,只要能放进炉体中即可。

103.所得石墨纤维微片径向排列石墨纤维的平均直径为12μm,平均长度86μm。

104.实施例5

105.本实施例的一种石墨微片沿径向排列的石墨纤维,其制备方法包括以下步骤:

106.(1)将层状结构基体置于高温炉中;

107.(2)准备含碳前驱体:在高温炉内放置一石墨容器作为蒸发区,液态含碳前驱体置于蒸发区内;

108.(3)关闭高温炉,抽真空后,通入惰性气体进行气氛保护;

109.(4)将高温炉升温至生长温度,进行诱导生长;

110.(5)降温后,取出石墨微片径向排列的石墨纤维。

111.其中,各项参数见表5。

112.表5

113.层状结构基体含碳前驱体生长温度(℃)生长时间(h)惰性气体鳞片石墨二甲苯36002高纯氩气

114.层状结构基体的形态为鳞片石墨粉。

115.所得石墨纤维微片径向排列石墨纤维的平均直径为10μm,平均长度127μm。

116.因本发明的不同形态(液态、固态和气态)含碳前驱体与层状结构基体的反应机理相同,故只要使用本发明的层状结构基体,按照本发明的方法均能制备得到石墨微片径向排列的石墨纤维。因此不再一一列举。下述以液态含碳前驱体为例,测试本发明的石墨纤维的径向(即纵向)导电性能。

117.实施例6

118.采用实施例5中所制得的石墨纤维,与液体有机硅胶聚二甲基硅氧烷进行混合,石墨纤维的含量优选的范围50wt.%

‑

80wt.%,其中本实施例中选取为75wt.%,经过真空脱泡后,压制成1mm片材,并经过100℃的热处理后固化成型,得到导热片1。

119.将实施例5中所制得的石墨纤维,与液体有机硅胶聚二甲基硅氧烷进行混合,其中石墨纤维占比75wt.%,真空脱泡后,经过狭缝挤出方式,实现石墨纤维的定向排列,得到1mm片材,并经过100℃的热处理后固化成型,得到导热片2。

120.同时,本发明采用轴向排列石墨纤维(日本ngf生产,直径11微米、平均长度150微米、导热系数900w/(m k)与液体有机硅胶聚二甲基硅氧烷进行混合,为方便对比,轴向排列石墨纤维占比调整为75wt.%(此处同时适用于50wt.%

‑

80wt.%的含量优选范围),经过真空脱泡后,压制成1mm片材,并经过100℃的热处理后固化成型,得到导热片3。

121.采用同样的轴向排列石墨纤维与液体有机硅胶聚二甲基硅氧烷进行混合,轴向排列石墨纤占比75wt.%,真空脱泡后,经过狭缝挤出方式,实现石墨纤维的定向排列,得到1mm片材,并经过100℃的热处理后固化成型,得到导热片4。

122.石墨纤维与液体有机硅胶聚二甲基硅氧烷选择上述用量比的理由为:

123.(1)含量范围50wt.%

‑

80wt.%,低于50%,则由于导热通道不够导致导热效果显著降低;高于80wt.%,则由于含量过高,导致复合材料的力学性能显著下降,成型较差。

124.(2)均用同一个含量75wt.%,是为了方便在同等条件下对比。

125.(3)作为示例,本实施例以导热性能作为对比。

126.图7为不同导热片结构示意图,其中,a为导热片1,b为导热片2,c为导热片3,d为导热片4。

127.其中,a和b的高导热方向是纵向,低导热方向是横向;

128.c和d的高导热方向是横向,低导热方向是纵向;

129.对于制成的导热片,纵向的导热性能更为重要,因此对比的是纵向上的导热性能。

130.经过测试,导热片1在厚度方向(即纵向)上的导热系数为53.36w/(m k),导热片2在厚度方向的导热系数为73.28w/(m k)。

131.同时,导热片3在厚度方向上的导热系数仅为4.17w/(m k),导热片4在厚度方向上的导热系数仅为5.43w/(m k)。

132.测试结果充分说明了本发明的石墨纤维在厚度方向上具有显著的增强效果,尤其是定向排列后,增强效果更好。这是因为本发明的径向排列石墨纤维,其微观上石墨微片天然的径向排列结构,使其在径向上具有高导热性能;对比轴线排列石墨纤维,其导热方向主要是轴向,直接应用时得到的导热片,无论是随机排列还是定向排列,导热性能均较低。

133.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可

以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1