一种压沉孔与倒锥孔精冲模具的制作方法

1.本实用新型涉及精冲压具技术领域,具体为一种压沉孔与倒锥孔精冲模具。

背景技术:

2.精冲即精密冲裁,包括强力压边精密冲裁、对向凹模精密冲裁和平面压边精密冲裁,汽车精冲零件生产以强力压边精密冲裁为主,精冲零件的几何形状、尺寸公差和形位公差以及剪切面质量都远高于普通冲裁的零件,精冲工艺在汽车零件制造领域发挥着很大的作用,汽车上许多冲压零件采用精冲工艺生产,座椅调节器上的齿条、齿板、凸轮;制动系统中的棘轮、棘爪、调节齿板、拉臂、推杆、腹板、支撑板等;车锁上的锁板、卡板、保险块等;安全带上的插舌、内齿环、棘爪等;离合器上的从动片等;变速器上的拨叉等;传动系统的法兰盘、止推垫片等;车门玻璃升降器齿板等,随着科学技术的飞速发展,精冲件的发展趋势是精冲零件的复合一体化成形技术,对于精冲件毛刺面的锥孔,和塌角面的压沉孔等复合工艺的零件,按照常规的精冲生产均在连续精冲模上生产,在连续精冲模生产时,模具加工装配要求高,材料利用率偏低,工步多,模具易损坏,模具维修费时费力;所以我们应尽量避免采用连续精冲生产,通过改善精冲模核心工作零件,诸如凸凹模结构和反压板结构,来实现一些需要带有锥孔和沉孔的精冲件生产,因此亟需一种压沉孔与倒锥孔精冲模具,来解决上述问题。

技术实现要素:

3.本实用新型的目的是提供一种压沉孔与倒锥孔精冲模具,用来解决以往的装置不能够实现一些需要带有锥孔和沉孔的精冲件生产的技术问题。

4.本实用新型的上述实用新型目的是通过以下技术方案得以实现的:

5.一种压沉孔与倒锥孔精冲模具,包括下模座与上模座,所述下模座的顶部设置有下固定板与凹模,所述凹模通过下固定板固定连接于下模座的顶部,所述凹模的内部设置有反压板,所述反压板的内部设置有第一冲子;

6.所述上模座靠近下模座的一侧固定连接有上固定板与凸凹模,所述凸凹模通过上固定板固定连接于上模座的底部,所述凸凹模与凹模相邻的一侧设置有第二冲子,所述凸凹模的内部开设有与第二冲子相适配的安装槽,所述凸凹模的内部设置有打料杆,所述反压板的顶部设置有凸台。

7.本实用新型进一步设置为:所述下模座的顶部固定连接有导柱,且所述上模座与上固定板的内部均开设有与导柱相适配的导孔。

8.通过采用上述技术方案,导柱对上模座与下模座起到了导向的作用。

9.本实用新型进一步设置为:所述第二冲子为倒锥冲子,且所述第二冲子安装于凸凹模的内部。

10.通过采用上述技术方案,通过在凸凹模内安装倒锥冲子,使其能够用倒到锥孔。

11.本实用新型进一步设置为:所述打料杆与第一冲子的位置相对应。

12.通过采用上述技术方案,使得打料杆能够顶出模具中的件。

13.本实用新型进一步设置为:所述凸台的中心点与第一冲子的中心点在同一条竖直线上。

14.通过采用上述技术方案,通过在反压板上设置凸台,并且凸台的中心点与第一冲子的中心点在同一条竖直线上,使该装置能够用来压沉孔的同时附带冲孔。

15.综上所述,本实用新型的有益技术效果为:

16.1.该一种压沉孔与倒锥孔精冲模具,通过设置第一冲子、第二冲子与反压板,并且通过在反压板上设置凸台,并且凸台的中心点与第一冲子的中心点在同一条竖直线上,使得该装置可以在一个工步中完成落料冲孔、倒锥孔、压沉孔工艺,从而不仅有效的提高了工作效率,而且有效的节约了原材料、有效的节省了生产成本,并且有效的简化了模具结构,使得便于安装和拆卸,进而达到了维修方便且省时省力的效果。

附图说明

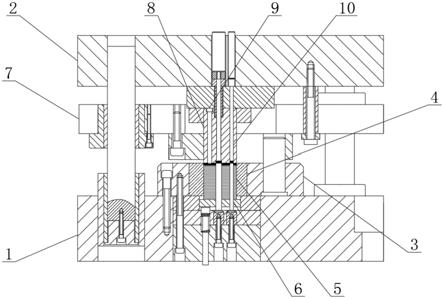

17.图1是本实用新型的结构示意图;

18.图2是本实用新型凸凹模的结构示意图;

19.图3是本实用新型反压板的结构示意图;

20.图4是本实用新型图3中a处的结构放大示意图。

21.图中:1

‑

下模座、2

‑

上模座、3

‑

下固定板、4

‑

凹模、5

‑

反压板、6

‑

第一冲子、7

‑

上固定板、8

‑

凸凹模、801

‑

安装槽、9

‑

第二冲子、10

‑

打料杆、11

‑

凸台。

具体实施方式

22.以下结合附图对本实用新型作进一步详细说明。

23.参照图1,为本实用新型公开的一种压沉孔与倒锥孔精冲模具,包括下模座1与上模座2,下模座1的顶部设置有下固定板3与凹模4,凹模4通过下固定板3固定连接于下模座1的顶部,凹模4的内部设置有反压板5,反压板5的内部设置有第一冲子6,在本实施例中,反压板5的内部设置有与第一冲子6相适配的安装孔,且第一冲子6安装与安装孔的内部,且下固定板3通过螺栓固定在下模座1上,且凹模4通过螺栓固定在下固定板3上。

24.参照图2与图3,上模座2靠近下模座1的一侧固定连接有上固定板7与凸凹模8,凸凹模8通过上固定板7固定连接于上模座2的底部,凸凹模8与凹模4相邻的一侧设置有第二冲子9,凸凹模8的内部开设有与第二冲子9相适配的安装槽801,在本实施例中,上固定板7通过螺栓固定在上模座2上,且凸凹模8通过螺栓固定在上固定板7上。

25.参照图4与图1,凸凹模8的内部设置有打料杆10,反压板5的顶部设置有凸台11。

26.下模座1的顶部固定连接有导柱,且上模座2与上固定板7的内部均开设有与导柱相适配的导孔。

27.第二冲子9为倒锥冲子,且第二冲子9安装于凸凹模8的内部。

28.打料杆10与第一冲子6的位置相对应。

29.凸台11的中心点与第一冲子6的中心点在同一条竖直线上。

30.本实施例的实施原理为:通过设置第一冲子6、第二冲子9与反压板5,并且通过在反压板5上设置凸台11,并且凸台11的中心点与第一冲子6的中心点在同一条竖直线上,使

得该装置可以在一个工步中完成落料冲孔、倒锥孔、压沉孔工艺,从而不仅有效的提高了工作效率,而且有效的节约了原材料、有效的节省了生产成本,并且有效的简化了模具结构,使得便于安装和拆卸,进而达到了维修方便且省时省力的效果,有效的改善了以往的装置中在连续精冲模生产时,模具加工装配要求高、材料利用率偏低、工步多、模具易损坏且模具维修费时费力的弊端。

31.本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

技术特征:

1.一种压沉孔与倒锥孔精冲模具,包括下模座(1)与上模座(2),其特征在于:所述下模座(1)的顶部设置有下固定板(3)与凹模(4),所述凹模(4)通过下固定板(3)固定连接于下模座(1)的顶部,所述凹模(4)的内部设置有反压板(5),所述反压板(5)的内部设置有第一冲子(6);所述上模座(2)靠近下模座(1)的一侧固定连接有上固定板(7)与凸凹模(8),所述凸凹模(8)通过上固定板(7)固定连接于上模座(2)的底部,所述凸凹模(8)与凹模(4)相邻的一侧设置有第二冲子(9),所述凸凹模(8)的内部开设有与第二冲子(9)相适配的安装槽(801),所述凸凹模(8)的内部设置有打料杆(10),所述反压板(5)的顶部设置有凸台(11)。2.根据权利要求1所述的一种压沉孔与倒锥孔精冲模具,其特征在于:所述下模座(1)的顶部固定连接有导柱,且所述上模座(2)与上固定板(7)的内部均开设有与导柱相适配的导孔。3.根据权利要求1所述的一种压沉孔与倒锥孔精冲模具,其特征在于:所述第二冲子(9)为倒锥冲子,且所述第二冲子(9)安装于凸凹模(8)的内部。4.根据权利要求1所述的一种压沉孔与倒锥孔精冲模具,其特征在于:所述打料杆(10)与第一冲子(6)的位置相对应。5.根据权利要求1所述的一种压沉孔与倒锥孔精冲模具,其特征在于:所述凸台(11)的中心点与第一冲子(6)的中心点在同一条竖直线上。

技术总结

本实用新型涉及精冲压具技术领域,具体为一种压沉孔与倒锥孔精冲模具,包括下模座与上模座,所述下模座的顶部设置有下固定板与凹模,所述凹模通过下固定板固定连接于下模座的顶部,所述凹模的内部设置有反压板,所述反压板的内部设置有第一冲子,所述上模座靠近下模座的一侧固定连接有上固定板与凸凹模,所述凸凹模通过上固定板固定连接于上模座的底部,所述凸凹模与凹模相邻的一侧设置有第二冲子,所述凸凹模的内部开设有与第二冲子相适配的安装槽。该一种压沉孔与倒锥孔精冲模具,该装置可以在一个工步中完成落料冲孔、倒锥孔、压沉孔工艺,从而不仅有效的提高了工作效率,而且有效的节约了原材料、有效的节省了生产成本。有效的节省了生产成本。有效的节省了生产成本。

技术研发人员:归超 王占锋 张雷雷 王蒙

受保护的技术使用者:河南星光机械制造有限公司

技术研发日:2020.09.30

技术公布日:2021/12/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1