一种汽车部件加工内凹式铆钉定位机构的制作方法

1.本实用新型涉及轨钣金件检具技术领域,特别涉及一种汽车部件加工内凹式铆钉定位机构。

背景技术:

2.现在我国汽车行业发展迅速,汽车更新换代的周期在不断缩短,这对汽车制造有了更高的要求,需要快速的生产出合格的产品,检具是检测产品精度的主要工具,检具的好坏直接影响到产品的检测质量。

3.但是内凹式铆钉定位机构,在对铆钉进行放置时,放置孔均采用一体式设置,进而在铆钉加工时会产生轻微的运动,进而在铆钉加工后的尺寸不稳定以及间隙较大。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于:解决内凹式铆钉定位机构,在对铆钉进行放置时,放置孔均采用一体式设置,进而在铆钉加工时会产生轻微的运动,进而在铆钉加工后的尺寸不稳定以及间隙较大。

5.上述技术目的是通过以下技术方案实现的,一种汽车部件加工内凹式铆钉定位机构,包括底板,所述底板的顶部一侧固定安装有第一受力板,所述第一受力板的另一侧上方开设有第一半圆孔,所述底板的顶部且位于所述第一受力板的一侧活动连接有第二受力板,所述第二受力板的一侧开设有第二半圆孔,所述第一半圆孔与所述第二半圆孔的内部活动连接有铆钉。

6.通过上述技术方案,通过活塞杆的运动能够带动第一受力板进行运动,进而使第一半圆孔与第二半圆孔接触,进而对第二半圆孔内部的铆钉进行固定,同时第一半圆孔与第二半圆孔相接触后形成圆形孔,同时圆形孔的直径与铆钉的直径相同,进而保证铆钉精确固定工作的进行,进而保证铆钉转孔工作的进行。

7.优选的,所述第一受力板的一侧且位于所述第一半圆孔的下方焊接有第三受力板,所述第三受力板的顶部开设有矩形槽,所述矩形槽的内部固定安装有磁铁。

8.通过上述技术方案,通过磁铁能够在铆钉放入至第一半圆孔时对铆钉的顶部进行固定,进而防止铆钉在放置时产生的移动工作,进而保证铆钉加工后的精确性。

9.优选的,所述第二受力板的另一侧固定安装有固定板,所述固定板的另一侧固定安装有三个均布的活塞杆,所述活塞杆的另一端活动连接有气缸。

10.通过上述技术方案,通过气缸能够引导活塞杆进行直线往复运动,进而保证铆钉固定工作的进行。

11.优选的,所述气缸的一侧开设有与所述活塞杆相匹配的连通孔。

12.通过上述技术方案,通过连通孔能够为活塞杆的运动提供空间,进而保证往复运动工作的进行。

13.优选的,所述气缸的前后端四周开设有固定螺孔,所述固定螺孔内部活动连接有

螺丝。

14.通过上述技术方案,通过固定与螺孔和螺丝能够将气缸固定与外部设备内部,进而保证铆钉加工工作的进行。

15.优选的,所述第一受力板与所述第二受力板的底部且位于所述底板的内部螺纹连接有固定栓。

16.通过上述技术方案,通过固定栓能够快速的对第一受力板和第二受力板安装与底板内部,同时采用固定栓固定,能够方便工作人员对第一受力板和第二受力板进行拆卸。

17.综上本实用新型具有以下技术效果:

18.通过活塞杆的运动能够带动第一受力板进行运动,进而使第一半圆孔与第二半圆孔接触,进而对第二半圆孔内部的铆钉进行固定,同时在铆钉放入第二半圆槽时,磁铁会对铆钉的底部进行固定,进而增加铆钉在固定时产生的移动,进而保证铆钉精确工作的进行,进而保证铆钉加工后的质量。

附图说明

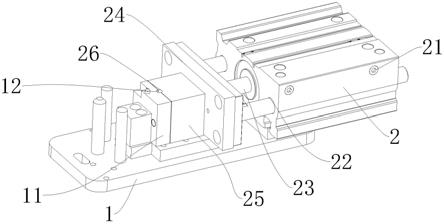

19.图1为实施例一种汽车部件加工内凹式铆钉定位机构的整体结构示意图;

20.图2为实施例一种汽车部件加工内凹式铆钉定位机构的前视剖面结构示意视图;

21.附图标记:1、底板;11、第一受力块;12、第一半圆孔;13、固定栓;2、气缸;21、固定螺孔;22、连通孔;23、活塞杆;24、固定板;25、第二受力板;251、第三受力板;252、矩形槽;26、第二半圆孔。

具体实施方式

22.实施例

23.如图1

‑

2所示,一种汽车部件加工内凹式铆钉定位机构,包括底板1,底板1的顶部一侧固定安装有第一受力板,第一受力板的另一侧上方开设有第一半圆孔12,底板1的顶部且位于第一受力板的一侧活动连接有第二受力板25,第二受力板25的一侧开设有第二半圆孔26,第一半圆孔12与第二半圆孔26的内部活动连接有铆钉,第一受力板的一侧且位于第一半圆孔12的下方焊接有第三受力板251,第三受力板251的顶部开设有矩形槽252,矩形槽252的内部固定安装有磁铁第二受力板25的另一侧固定安装有固定板24,固定板24的另一侧固定安装有三个均布的活塞杆23,活塞杆23的另一端活动连接有气缸2气缸2的一侧开设有与活塞杆23相匹配的连通孔22,气缸2的前后端四周开设有固定螺孔21,固定螺孔21内部活动连接有螺丝,第一受力板与第二受力板25的底部且位于底板1的内部螺纹连接有固定栓13。

24.综上所述,在对铆钉进行加工时,取出铆钉并放入至第一半圆孔12内部,并使铆钉的底部与矩形槽252内部的磁铁进行接触,同时磁铁会对铆钉进行初步固定,接着对气缸2进行启动,并引导活塞杆23在缸内进行直线往复运动,进一步的带动固定板24进行运动,进而使铆钉的一侧与第二半圆孔26的内侧进行接触,接着对转孔设备进行启动,进一步的转孔设备会对铆钉的顶部进行转孔,同时采用双弧度固定和磁铁固定的方式,能够有效的增加铆钉在加工过程中的稳定,进一步的放置在进旋铆工作时铆钉的运动,进而增加铆钉加工后的质量,进而防止尺寸不稳定现象的产生。

25.在本实施例中,第一半圆孔12与第二半圆孔26相接触后形成圆形孔,同时圆形孔的直径与铆钉的直径相同,进而保证铆钉精确固定工作的进行,进而保证铆钉转孔工作的进行,同时在加工时产生的力会均匀分布与第一受力板和第二受力板25以及第三受力板251内部,进而能够使铆钉铆好后有完整形态。

26.在本实施例中,采用半圆式放置固定的方式,能够方便工作人员进行取件,进而有很好的操作便利性。

27.综上所述,在对铆钉进行加工时,取出铆钉并放入至第一半圆孔12内部,并使铆钉的底部与矩形槽252内部的磁铁进行接触,同时磁铁会对铆钉进行初步固定,接着对气缸2进行启动,并引导活塞杆23在缸内进行直线往复运动,进一步的带动固定板24进行运动,进而使铆钉的一侧与第二半圆孔26的内侧进行接触,接着对转孔设备进行启动,进一步的转孔设备会对铆钉的顶部进行转孔,同时采用双弧度固定和磁铁固定的方式,能够有效的增加铆钉在加工过程中的稳定,进一步的放置在进旋铆工作时铆钉的运动,进而增加铆钉加工后的质量,进而防止尺寸不稳定现象的产生。

28.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

技术特征:

1.一种汽车部件加工内凹式铆钉定位机构,包括底板(1),其特征在于:所述底板(1)的顶部一侧固定安装有第一受力板,所述第一受力板的另一侧上方开设有第一半圆孔(12),所述底板(1)的顶部且位于所述第一受力板的一侧活动连接有第二受力板(25),所述第二受力板(25)的一侧开设有第二半圆孔(26),所述第一半圆孔(12)与所述第二半圆孔(26)的内部活动连接有铆钉。2.根据权利要求1所述的一种汽车部件加工内凹式铆钉定位机构,其特征在于:所述第一受力板的一侧且位于所述第一半圆孔(12)的下方焊接有第三受力板(251),所述第三受力板(251)的顶部开设有矩形槽(252),所述矩形槽(252)的内部固定安装有磁铁。3.根据权利要求1所述的一种汽车部件加工内凹式铆钉定位机构,其特征在于:所述第二受力板(25)的另一侧固定安装有固定板(24),所述固定板(24)的另一侧固定安装有三个均布的活塞杆(23),所述活塞杆(23)的另一端活动连接有气缸(2)。4.根据权利要求3所述的一种汽车部件加工内凹式铆钉定位机构,其特征在于:所述气缸(2)的一侧开设有与所述活塞杆(23)相匹配的连通孔(22)。5.根据权利要求4所述的一种汽车部件加工内凹式铆钉定位机构,其特征在于:所述气缸(2)的前后端四周开设有固定螺孔(21),所述固定螺孔(21)内部活动连接有螺丝。6.根据权利要求1所述的一种汽车部件加工内凹式铆钉定位机构,其特征在于:所述第一受力板与所述第二受力板(25)的底部且位于所述底板(1)的内部螺纹连接有固定栓(13)。

技术总结

本实用新型公开了一种汽车部件加工内凹式铆钉定位机构,涉及铆钉定位机构技术领域,其技术方案的要点是:包括底板,所述底板的顶部一侧固定安装有第一受力板,所述第一受力板的另一侧上方开设有第一半圆孔,所述底板的顶部且位于所述第一受力板的一侧活动连接有第二受力板,所述第二受力板的一侧开设有第二半圆孔,所述第一半圆孔与所述第二半圆孔的内部活动连接有铆钉,通过活塞杆的运动能够带动第一受力板进行运动,进而使第一半圆孔与第二半圆孔接触,进而对第二半圆孔内部的铆钉进行固定,同时第一半圆孔与第二半圆孔相接触后形成圆形孔,同时圆形孔的直径与铆钉的直径相同,进而保证铆钉精确固定工作的进行,进而保证铆钉转孔工作的进行。钉转孔工作的进行。钉转孔工作的进行。

技术研发人员:沈丹 黄锦辉 官富 陈进华

受保护的技术使用者:上海申驰实业股份有限公司

技术研发日:2020.12.31

技术公布日:2021/11/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1