一种无需组焊静叶栅的汽轮机自带冠隔板装焊方法与流程

1.本发明涉及一种汽轮机自带冠隔板装焊方法,具体涉及一种无需组焊静叶栅的汽轮机自带冠隔板装焊方法,属于汽轮机设备领域。

背景技术:

2.汽轮机自带冠隔板导叶片与内、外环之间若直接组焊,在随后的主焊缝焊接过程中,导叶片在圆周方向会发生摆动现象,导致隔板汽道面产生错牙现象。为了避免汽道侧壁发生错牙现象,以往工艺要求在隔板静叶栅的内、外圆上先加工出焊接坡口,随后再进行静叶栅的装配、焊接、热处理、机加等工作,最后再将组焊成一体的静叶栅与内、外环之间进行组焊的常规工艺方案,但该工艺方案存在隔板装焊周期长、工艺过程复杂的缺点。

技术实现要素:

3.本发明为解决现有工艺方案存在隔板装焊周期长、工艺过程复杂的问题,进而提出一种无需组焊静叶栅的汽轮机自带冠隔板装焊方法。

4.本发明为解决上述问题采取的技术方案是:本发明所述方法的具体步骤如下:

5.步骤一、将自带冠隔板导叶片在工装上按来料序号摆好、压紧;

6.步骤二、将导叶片的内圆结合面和外圆结合面连接在一起,然后再对导叶片的上端面进行加固;

7.步骤三、在隔板叶栅装焊工装上将隔板内环和外环装配到导叶片的内圆和外圆上,并将环体与导叶片之间进行固定;

8.步骤四、进行隔板主焊缝的焊接,将叶片与环体焊接固定到一起;

9.步骤五、拆下工装;

10.步骤六、对导叶片的进气侧端面进行加固;

11.步骤七、焊接隔板进汽侧主焊缝,并按顺序完成剩余焊缝的焊接;

12.步骤八、隔板焊后整体热处理、精加工。

13.进一步的,步骤二中也可采用tig焊的方式将导叶片的内圆结合面和外圆结合面连接在一起。

14.进一步的,步骤二中也可采用mig焊的方式将导叶片的内圆结合面和外圆结合面连接在一起。

15.进一步的,步骤二中采用焊条电弧焊的方式将导叶片的内圆结合面和外圆结合面连接在一起。

16.进一步的,步骤四中隔板主焊缝的焊接采用mag焊接的方式。

17.进一步的,步骤六中也可采用tig焊接的方式对导叶片的进气侧端面进行加固。

18.进一步的,步骤六中也可采用mig焊的方式对导叶片的进气侧端面进行加固。

19.进一步的,步骤六中采用焊条电弧焊的方式对导叶片的进气侧端面进行加固。

20.本发明的有益效果是:本发明将自带冠隔板静叶栅焊接、热处理及机加工作取消,

每半隔板可节约周期66小时,节约成本约8000多元;本发明完成了公司多台份隔板的焊接工作,在实际生产过程中未发现隔板汽道侧壁存在错牙现象,能够满足设计要求。

附图说明

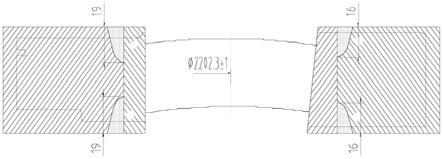

21.图1是本发明的隔板焊接结构示意。

具体实施方式

22.具体实施方式一:结合图1说明本实施方式,本实施方式所述一种无需组焊静叶栅的汽轮机自带冠隔板装焊方法是通过如下步骤实现的:

23.步骤一、将自带冠隔板导叶片在工装上按来料序号摆好、压紧;

24.步骤二、将导叶片的内圆结合面和外圆结合面连接在一起,然后再对导叶片的上端面进行加固;

25.步骤三、在隔板叶栅装焊工装上将隔板内环和外环装配到导叶片的内圆和外圆上,并将环体与导叶片之间进行固定;

26.步骤四、进行隔板主焊缝的焊接,将叶片与环体焊接固定到一起;

27.步骤五、拆下工装;

28.步骤六、对导叶片的进气侧端面进行加固;

29.步骤七、焊接隔板进汽侧主焊缝,并按顺序完成剩余焊缝的焊接;

30.步骤八、隔板焊后整体热处理、精加工。

31.具体实施方式二:结合图1说明本实施方式,本实施方式所述一种无需组焊静叶栅的汽轮机自带冠隔板装焊方法的步骤二中也可采用tig焊的方式将导叶片的内圆结合面和外圆结合面连接在一起。

32.具体实施方式三:结合图1说明本实施方式,本实施方式所述一种无需组焊静叶栅的汽轮机自带冠隔板装焊方法的步骤二中也可采用mig焊的方式将导叶片的内圆结合面和外圆结合面连接在一起。

33.具体实施方式四:结合图1说明本实施方式,本实施方式所述一种无需组焊静叶栅的汽轮机自带冠隔板装焊方法的步骤二中采用焊条电弧焊的方式将导叶片的内圆结合面和外圆结合面连接在一起。

34.具体实施方式五:结合图1说明本实施方式,本实施方式所述一种无需组焊静叶栅的汽轮机自带冠隔板装焊方法的步骤四中隔板主焊缝的焊接采用mag焊接的方式。

35.具体实施方式六:结合图1说明本实施方式,本实施方式所述一种无需组焊静叶栅的汽轮机自带冠隔板装焊方法的步骤六中也可采用tig焊接的方式对导叶片的进气侧端面进行加固。

36.具体实施方式七:结合图1说明本实施方式,本实施方式所述一种无需组焊静叶栅的汽轮机自带冠隔板装焊方法的步骤六中也可采用mig焊的方式对导叶片的进气侧端面进行加固。

37.具体实施方式八:结合图1说明本实施方式,本实施方式所述一种无需组焊静叶栅的汽轮机自带冠隔板装焊方法的步骤六中采用焊条电弧焊的方式对导叶片的进气侧端面进行加固。

38.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质,在本发明的精神和原则之内,对以上实施例所作的任何简单的修改、等同替换与改进等,均仍属于本发明技术方案的保护范围之内。

技术特征:

1.一种无需组焊静叶栅的汽轮机自带冠隔板装焊方法,其特征在于:所述一种无需组焊静叶栅的汽轮机自带冠隔板装焊方法是通过如下步骤实现的:步骤一、将自带冠隔板导叶片在工装上按来料序号摆好、压紧;步骤二、将导叶片的内圆结合面和外圆结合面连接在一起,然后再对导叶片的上端面进行加固;步骤三、在隔板叶栅装焊工装上将隔板内环和外环装配到导叶片的内圆和外圆上,并将环体与导叶片之间进行固定;步骤四、进行隔板主焊缝的焊接,将叶片与环体焊接固定到一起;步骤五、拆下工装;步骤六、对导叶片的进气侧端面进行加固;步骤七、焊接隔板进汽侧主焊缝,并按顺序完成剩余焊缝的焊接;步骤八、隔板焊后整体热处理、精加工。2.根据权利要求1所述一种无需组焊静叶栅的汽轮机自带冠隔板装焊方法,其特征在于:步骤二中也可采用tig焊的方式将导叶片的内圆结合面和外圆结合面连接在一起。3.根据权利要求1所述一种无需组焊静叶栅的汽轮机自带冠隔板装焊方法,其特征在于:步骤二中也可采用mig焊的方式将导叶片的内圆结合面和外圆结合面连接在一起。4.根据权利要求1所述一种无需组焊静叶栅的汽轮机自带冠隔板装焊方法,其特征在于:步骤二中采用焊条电弧焊的方式将导叶片的内圆结合面和外圆结合面连接在一起。5.根据权利要求1所述一种无需组焊静叶栅的汽轮机自带冠隔板装焊方法,其特征在于:步骤四中隔板主焊缝的焊接采用mag焊接的方式。6.根据权利要求1所述一种无需组焊静叶栅的汽轮机自带冠隔板装焊方法,其特征在于:步骤六中采用tig焊接的方式对导叶片的进气侧端面进行加固。7.根据权利要求1所述一种无需组焊静叶栅的汽轮机自带冠隔板装焊方法,其特征在于:步骤六中也可采用mig焊的方式对导叶片的进气侧端面进行加固。8.根据权利要求1所述一种无需组焊静叶栅的汽轮机自带冠隔板装焊方法,其特征在于:步骤六中也可采用焊条电弧焊的方式对导叶片的进气侧端面进行加固。

技术总结

一种无需组焊静叶栅的汽轮机自带冠隔板装焊方法,它涉及一种汽轮机自带冠隔板装焊方法,具体涉及一种无需组焊静叶栅的汽轮机自带冠隔板装焊方法。本发明为了解决现有工艺方案存在隔板装焊周期长、工艺过程复杂的问题。本发明所述方法的步骤为:将自带冠隔板导叶片在工装上按来料序号摆好、压紧;将导叶片的内圆结合面和外圆结合面连接在一起;在隔板叶栅装焊工装上将隔板内环和外环装配到导叶片的内圆和外圆上,并将环体与导叶片之间进行固定;进行隔板主焊缝的焊接,将叶片与环体焊接固定到一起;对导叶片的进气侧端面进行加固;焊接隔板进汽侧主焊缝,并按顺序完成剩余焊缝的焊接;隔板焊后整体热处理、精加工。本发明属于汽轮机设备领域。轮机设备领域。轮机设备领域。

技术研发人员:王广成 康禹 王吉祥 王金刚 马滨 孙柏慧 焉威 门士然

受保护的技术使用者:哈尔滨汽轮机厂有限责任公司

技术研发日:2021.07.14

技术公布日:2021/9/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1