一种航空构件的加工夹具及其加工工艺的制作方法

1.本发明涉及加工设备领域,特别是一种航空构件的加工夹具及其加工工艺。

背景技术:

2.20世纪初随着工业革命带来的科技进步,人类的航空事业得以迅速发展。第一架重于空气、带有动力、受控并可持续滞空的飞机,开启了现代航空的新纪元,航空是21世纪最活跃和最具影响力的科学技术领域,该领域取得的重要成就标志着人类文明的发展水平。在航空零件的生产的过程中需要一种工装夹具进行对航空产品进行加工时的夹持,但是现有的航空产品工装夹具在使用的过程中存在一些不足之处,在对壁板的夹持过程中,不能够较好对工件进行全方位有效且稳定的夹持,且在对板体加工时的效率也并不理想。

技术实现要素:

3.本发明的目的在于,提供一种航空构件的加工夹具及其加工工艺。本发明能够有效且稳定的夹持航空构件,并且能够快速有效地对构件进行加工。

4.本发明的技术方案:一种航空构件的加工夹具,包括架体,所述的架体上设有上端设有顶部固定板,架体的下部设有底部固定板,架体中间部设有多根竖杆,竖杆之间设有靠板,靠板的一侧设有第一连接部,靠板的另一侧与第二连接部,竖杆上设有靠板连接件,靠板连接件与第二连接部相连接;所述的竖杆上且靠近架体一侧设有基准块,所述的架体两侧以及顶部固定板上均设有端部夹持座,顶部固定板上均匀设有多个横梁顶部夹持座和横梁侧部夹持座,所述的底部固定板上均匀设有多个横梁定位座;所述的架体一侧设有末端执行机构,所述的末端执行机构包括基体,所述的基体上具有侧部板和顶部板,顶部板的下部设有多个刀架,刀架内设有刀具,侧部板上设有y轴调节机构,y轴调节机构上设有x轴调节机构,x轴调节机构上设有刀具固定座,刀具固定座上设有z轴调节机构,z轴调节机构上设有移动平台,移动平台上部设有刀具固定支架,刀具固定支架内设有刀柄安装架,移动平台的下部设有电机固定支架,电机固定支架内设有钻孔电机,钻孔电机的伸出经带传动与刀柄安装架的一端相连接,基体的侧部设有多个支撑机构。

5.上述的机舱零件的专用夹具中,所述的架体底部设有调节底座。

6.前述的航空构件的加工夹具中,所述的竖杆上设有圆柱块,圆柱块与端部夹持座相配合。

7.前述的航空构件的加工夹具中,所述的架体的下部设有防护栏。

8.前述的航空构件的加工夹具中,所述的端部夹持座包括设置在架体上的端部座体,端部座体上设有立板,立板上设有端部横杆,端部横杆一端设有端部夹持头,立板上设有端部手柄,端部手柄内铰接有中间连接件,中间连接件的一端与立板相连接。

9.前述的航空构件的加工夹具中,所述的横梁顶部夹持座包括设置在顶部固定板上的横梁底座,横梁底座上设有立架,立架上设有摆动手柄,立架上设有长杆,长杆的端部设有横梁夹持头,横梁底座上铰接有气缸,气缸的伸出端与摆动手柄相连接,摆动手柄内设有

杆件连接件,杆件连接件的一端与长杆相连接。

10.前述的航空构件的加工夹具中,所述的横梁侧部夹持座包括设置在顶部固定板上的侧部座,侧部座的一侧转动设有联杆件,联杆件的端部设有电机,电机的伸出端连接有夹持轴,侧部座上设有侧轴,侧轴上设有支撑轴,支撑轴一端与联杆件相抵触。

11.前述的航空构件的加工夹具中,所述的横梁定位座包括设置在底部固定板上的角座,角座一侧设有长板,长板上设有第一块和第二块,第一块上设有第一夹持杆,第二块上设有第二夹持杆。

12.前述的航空构件的加工夹具中,所述的支撑机构包括设置在基体侧部的侧支架,侧支架上设有第一舵机,第一舵机经侧支架铰接有第一支撑臂,第一支撑臂的端部设有第二舵机,第二舵机经第一支撑臂铰接有第二支撑臂。

13.实现前述的航空构件的加工夹具的加工工艺中,具体步骤包括:

14.s1:准备,首先对工件表面的进行去毛刺以及表面的清洁作业,将工件放在架体上,并且准备好安装所需零部件和标准件;

15.s2:安装工艺衬套,清洁工件衬套安装孔,注意避免划伤安装孔,接着将工件上架,工件后侧紧贴架体的靠板,工件下端与架体下端相接触,工件前侧的横梁卡入横梁定位座,同时工件一端紧贴住基准块,工件上端通过横梁顶部夹持座和横梁侧部夹持座进行固定,工件两端的后侧紧贴圆柱块,工件端部前侧设置端部夹持座,通过圆柱块与端部夹持座的配合,实现工件两端的有效固定,检查工件与工装定位面之间的间隙,其值不能超过0.1mm;

16.s3:框架类零件上架,将框架类零件定位并且夹紧在工件板体上,并且检查零件与工装之间的间隙,其值不能超过0.1mm;

17.s4:启动机械臂的末端执行机构,定位到工件表面所要打孔位置,支撑机构启动,与工件表面相抵触,对整个基体有效定位支撑,钻孔电机启动带动主轴刀具转动,对工件表面相应位置打孔,通过x、y、z调节机构运行完成换刀,进而完成扩孔、铰孔、锪孔动作;

18.s5:使用通止规检验所有框零件上的紧固件孔尺寸;

19.s6:贴合面密封,在框类零件与工件板体之间进行活化处理,并使用mc780c-24进行密封剂涂覆,涂覆完成后,使用至少50%的临时紧固件夹紧框类零件,填写密封剂使用记录单,密封剂涂覆温度要求:10

°

至35

°

,相对湿度要求10%至98%;

20.s7:继续安装各类部件,完成后清理多余物,检查安装完成的工件。

21.与现有技术相比,本发明具有以下的优点:

22.1、在本发明中,将要夹持的工件由板体和梁组成,工件一面紧贴住靠板,工件一端紧贴住基准块,工件下端部与架体上的横梁相紧贴,通过两侧的端部夹持座对工件板体进行定位,工件的梁的上端通过横梁顶部夹持座和横梁侧部夹持座进行夹持定位,横梁顶部夹持座压住梁,可防止梁在平面方向移动,横梁侧部夹持座与梁的侧部接触,防止工件的横向移动,设置横梁定位座能够对梁的下端部在多个方向上进行有效定位,通过在工件的多个位置上设置夹持座,对工件的多个可移动的方向进行有效限制,提高定位的精准度,提升加工精度和加工质量;在对工件固定完成之后,机械臂的末端执行机构会对板体工件进行加工,在x轴调节机构、y轴调节机构以及z轴调节机构带动下,快速定位到对应的所要加工的位置进行加工,在三个不同调节机构的带动下也能快速更换刀具,提高换刀的效率,大大提升加工效率。

23.2、所述的竖杆上设有圆柱块,圆柱块与端部夹持座相配合,端部夹持座在夹持时,圆柱块可在后侧起到较好的支撑作用,防止夹持力过大,造成工件形变。

24.3、所述的横梁定位座包括设置在底部固定板上的角座,角座一侧设有长板,长板上设有第一块和第二块,第一块上设有第一夹持杆,第二块上设有第二夹持杆,两个夹持杆分别夹持住梁的正面和侧面,对梁形成有效夹持定位。

25.4、所述的架体的下部设有防护栏,在整个装置移动时,各个部件可能会与其他场地内的设备碰撞,设置防护栏能起到一定的保护作用。

附图说明

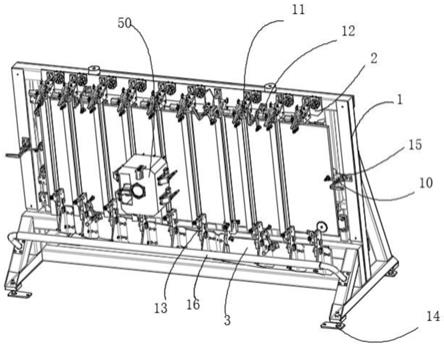

26.图1为本发明的整体结构示意图;

27.图2为基准块的示意图;

28.图3为端部夹持座的示意图;

29.图4为横梁顶部夹持座的示意图;

30.图5为横梁侧部夹持座的示意图;

31.图6为横梁定位座的示意图;

32.图7为末端执行机构的示意图;

33.图8为刀柄安装架的示意图;

34.图9为支撑机构的示意图。

35.附图中的标记说明:1-架体,2-顶部固定板,3-底部固定板,4-竖杆,5-靠板,6-第一连接部,7-第二连接部,8-靠板连接件,9-基准块,10-端部夹持座,11-横梁顶部夹持座,12-横梁侧部夹持座,13-横梁定位座,14-调节底座,15-圆柱块,16-防护栏,17-端部座体,18-立板,19-端部横杆,20-端部夹持头,21-端部手柄,22-中间连接件,23-横梁底座,24-立架,25-摆动手柄,26-长杆,27-横梁夹持头,28-气缸,29-杆件连接件,30-侧部座,31-联杆件,32-电机,33-夹持轴,34-侧轴,35-支撑轴,36-角座,37-长板,38-第一块,39-第二块,40-第一夹持杆,41-第二夹持杆,50-末端执行机构,51-基体,52-侧部板,53-顶部板,54-刀架,55-刀具,56-y轴调节机构,57-x轴调节机构,58-刀具固定座,59-z轴调节机构,60-移动平台,61-刀具固定支架,62-刀柄安装架,63-电机固定支架,64-钻孔电机,65-支撑机构,70-侧支架,71-第一舵机,73-第一支撑臂,74-第二舵机,75-第二支撑臂,76-摄像头。

具体实施方式

36.下面结合附图和实施例对本发明作进一步说明,但不作为对本发明限制的依据。

37.实施例:一种航空构件的加工夹具,如图1和2所示,架体1,所述的架体1底部设有调节底座14,调节底座内设有调节螺母,通过调节螺母,可对架体的高度进行一定程度的调节,所述的架体1的下部设有防护栏16。在整个装置移动时,各个部件可能会与其他场地内的设备碰撞,设置防护栏能起到一定的保护作用;所述的架体1上设有上端设有顶部固定板2,架体1的下部设有底部固定板3,架体1中间部设有多根竖杆4,竖杆4之间设有靠板5,靠板5的一侧设有第一连接部6,靠板5的另一侧与第二连接部7,竖杆4上设有靠板连接件8,靠板连接件8与第二连接部7相连接;所述的竖杆4上且靠近架体1一侧设有基准块9,所述的架体1两侧以及顶部固定板2上均设有端部夹持座10,如图3所示,底部固定板上同样设有端部夹

持座,所述的竖杆4上设有圆柱块15,圆柱块15与端部夹持座10相配合,端部夹持座在夹持时,圆柱块可在后侧起到较好的支撑作用,防止夹持力过大,造成工件形变。顶部固定板2上均匀设有多个横梁顶部夹持座11和横梁侧部夹持座12,所述的底部固定板3上均匀设有多个横梁定位座13。由于所要加工的机舱壁板的底部为倾斜状,在架体的底侧部且靠近底部固定板的后侧设有几个肋板,壁板的倾斜低端与肋板相接触。所述的端部夹持座10包括设置在架体1上的端部座体17,端部座体17上设有立板18,立板18上设有端部横杆19,端部横杆19一端设有端部夹持头20,立板18上设有端部手柄21,端部手柄21内铰接有中间连接件22,中间连接件22的一端与立板18相连接。通过转动端部手柄,中间连接件带动端部横杆摆动,端部夹持头压在工件表面,对工件有效夹持。所述的横梁顶部夹持座11包括设置在顶部固定板2上的横梁底座23,如图4所示,横梁底座23上设有立架24,立架24上设有摆动手柄25,立架24上设有长杆26,长杆26的端部设有横梁夹持头27,横梁底座23上铰接有气缸28,气缸28的伸出端与摆动手柄25相连接,摆动手柄25内设有杆件连接件29,杆件连接件29的一端与长杆26相连接。摆动手柄通过杆件连接件使得长杆摆动,长杆带动横梁夹持头压住梁的正面,使其在多个方向不会位移,形成有效定位。所述的横梁侧部夹持座12包括设置在顶部固定板2上的侧部座30,如图5所示,侧部座30的一侧转动设有联杆件31,联杆件31的端部设有电机32,电机32的伸出端连接有夹持轴33,侧部座30上设有侧轴34,侧轴34上设有支撑轴35,支撑轴35一端与联杆件31相抵触。电机转动使得夹持轴压住梁的侧部,支撑轴上设有螺母,通过螺母的转动调节支撑轴的位置,使得夹持轴在弧形范围内能设置在不同位置,提高支撑定位的灵活性。所述的横梁定位座13包括设置在底部固定板3上的角座36,如图6所示,角座36一侧设有长板37,长板37上设有第一块38和第二块39,第一块38上设有第一夹持杆40,第二块39上设有第二夹持杆41。两个夹持杆分别夹持住梁的正面和侧面,对梁形成有效夹持定位。所述的架体一侧设有末端执行机构50,所述的末端执行机构50包括基体51,如图1和2所示,所述的基体51上具有侧部板52和顶部板53,顶部板53的下部设有多个刀架54,刀架54内设有刀具55,侧部板52上设有y轴调节机构56,所述的y轴调节机构包括设置在侧部板上的y轴电机,侧部板上且靠近基体的内侧设有y轴导轨,侧部板上经轴承设有y轴螺杆,y轴导轨上设有y轴滑块,y轴电机的伸出端经带传动与y轴螺杆一端相连接,y轴调节机构56上设有x轴调节机构57,所述的x轴调节机构包括设置在y轴调节机构上的x轴基座,x轴基座的后侧设有x轴电机,x轴基座上设有x轴滑轨,x轴滑轨上设有x轴滑块,x轴基座上经轴承设有x轴螺杆,x轴电机的伸出端经带传动与x轴螺杆一端相连接,x轴调节机构57上设有刀具固定座58,刀具固定座58上设有z轴调节机构59,z轴电机,刀具固定座上具有延伸部,延伸部上设有z轴滑轨,z轴滑轨上设有z轴滑块,刀具固定座上经轴承设有z轴螺杆,z轴电机的伸出端经带传动与z轴螺杆相连接,z轴滑块和z轴螺杆上设有移动平台60,移动平台60上部设有刀具固定支架61,刀具固定支架61内设有刀柄安装架62,移动平台60的下部设有电机固定支架63,电机固定支架63内设有钻孔电机64,钻孔电机64的伸出经带传动与刀柄安装架62的一端相连接,基体51的侧部设有多个支撑机构65,自动化机械手臂定位到工件的表面,侧部的支撑机构启动,进行支撑作业,钻头定位到工作表面的指定孔后进行钻孔,钻孔完成后需要更换刀具,x轴调节机构启动,将刀柄安装架移动至空刀架的下方,y轴调节机构启动,主轴刀具竖直向上移动,主轴刀具卡入刀架内,z轴电机启动,带动z轴螺杆转动,移动平台和平台上的刀柄安装架向后侧移动,刀具脱出,紧接着启动x轴调节机构启动,将

刀柄安装座移动至所要更换的刀具后,再次启动z轴电机,带动z轴螺杆转动,移动平台和平台上的刀柄安装架向前侧移动,使得刀具卡入刀柄安装架内,y轴调节机构启动,移动平台向下移动,完成换刀;通过设置多个方向的移动机构,并且在工作端设置刀库,实现了快速且有效地换刀作业,提升了加工效率。

38.所述的支撑机构65包括设置在基体51侧部的侧支架70,如图9所示,侧支架70上设有第一舵机71,第一舵机71经侧支架70铰接有第一支撑臂73,第一支撑臂73的端部设有第二舵机74,第二舵机74经第一支撑臂73铰接有第二支撑臂75,两个舵机分别实现两个支撑臂的灵活摆动,当本发明定位在工件表面时,两个支撑臂伸展开,实现基体在工件表面上支撑,保证在钻扩铰铣能稳定进行。所述的刀具固定座58的端部设有摄像头76,主刀具在加工定位时可以通过摄像头进行扫描,扫描到基准定位孔,摄像头与主轴刀具的垂直距离为固定值,因此只需要将定位基准点向固定方向移动固定距离,钻头所对准的就是工作孔位,有效提升了定位的精准度。

39.实现航空构件的加工夹具的加工工艺,具体步骤包括:s1:准备,首先对工件表面的进行去毛刺以及表面的清洁作业,将工件放在架体上,并且准备好安装所需零部件和标准件;s2:安装工艺衬套,清洁工件衬套安装孔,注意避免划伤安装孔,接着将工件上架,工件后侧紧贴架体的靠板,工件下端与架体下端相接触,工件前侧的横梁卡入横梁定位座,同时工件一端紧贴住基准块,工件上端通过横梁顶部夹持座和横梁侧部夹持座进行固定,工件两端的后侧紧贴圆柱块,工件端部前侧设置端部夹持座,通过圆柱块与端部夹持座的配合,实现工件两端的有效固定,检查工件与工装定位面之间的间隙,其值不能超过0.1mm;s3:框架类零件上架,将框架类零件定位并且夹紧在工件板体上,并且检查零件与工装之间的间隙,其值不能超过0.1mm;s4:启动机械臂的末端执行机构,定位到工件表面所要打孔位置,支撑机构启动,与工件表面相抵触,对整个基体有效定位支撑,钻孔电机启动带动主轴刀具转动,对工件表面相应位置打孔,通过x、y、z调节机构运行完成换刀,进而完成扩孔、铰孔、锪孔动作;s5:使用通止规检验所有框零件上的紧固件孔尺寸;s6:贴合面密封,在框类零件与工件板体之间进行活化处理,并使用mc780c-24进行密封剂涂覆,涂覆完成后,使用至少50%的临时紧固件夹紧框类零件,填写密封剂使用记录单,密封剂涂覆温度要求:10

°

至35

°

,相对湿度要求10%至98%;s7:继续安装各类部件,完成后清理多余物,检查安装完成的工件。

40.本发明的工作原理:将要夹持的工件由板体和梁组成,工件一面紧贴住靠板,工件一端紧贴住基准块,工件下端部与架体上的横梁相紧贴,通过两侧的端部夹持座对工件板体进行定位,工件的梁的上端通过横梁顶部夹持座和横梁侧部夹持座进行夹持定位,横梁顶部夹持座压住梁,可防止梁在平面方向移动,横梁侧部夹持座与梁的侧部接触,防止工件的横向移动,设置横梁定位座能够对梁的下端部在多个方向上进行有效定位,通过在工件的多个位置上设置夹持座,对工件的多个可移动的方向进行有效限制,提高定位的精准度,提升加工精度和加工质量;在对工件固定完成之后,机械臂的末端执行机构会对板体工件进行加工,在x轴调节机构、y轴调节机构以及z轴调节机构带动下,快速定位到对应的所要加工的位置进行加工,在三个不同调节机构的带动下也能快速更换刀具,提高换刀的效率,大大提升加工效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1