工件的传输及焊接布置结构的制作方法

1.本发明涉及工程机械零部件智能制造领域,特别涉及挂车零部件智能化生产改造,提供一种工件的传输及焊接布置结构。

背景技术:

2.目前工程机械零部件生产,特别是挂车零部件生产,还处于低级阶段,单独的折弯机进行折弯成型,切割是单独的等离子切割,每个焊接工位靠定位件进行焊接,各工序分散,靠人工运输或行车搬运,人工焊接完成各节点工序。这样,造成:1.组装精度差,焊接质量不稳定;2.人工劳动强度大,弧光、烟尘危害大;3.生产效率低;4.不符合国家倡导的智能制造、绿色工厂要求。随着智能制造自动化程度的提高,需要改变目前现有的工艺过程工序节点,朝着集成生产的模式发展。

技术实现要素:

3.针对现有挂车零部件生产存在的上述缺陷,本发明提供一种自动辊压、自动切割、自动焊接,辊压、切割、焊接连续生产过程中的一体化集成的工件的传输及切割布置结构,是传统产业改造升级换代的智能制造。

4.本发明的技术方案是这样实现的。

5.一种工件的传输及焊接布置结构,包括传输设备,位于传输设备输出端的焊接工装及焊接机器人,焊接工装及焊接机器人分前后对应的二组a焊接工装和b焊接工装及焊接机器人。

6.进一步的,传输设备并行设置为多列,每列传输设备的输出端设有焊接工装及所述焊接机器人。

7.进一步的,传输设备并行设置的多列为八列。

8.进一步的,传输设备按预设的不同型号工件进行存储。

9.进一步的,传输设备包含动力驱动辊。

10.进一步的,传输设备具有升降功能。

11.进一步的,焊接机器人两台为一组,集成于一台机床导轨底座上,相互来回移动。

12.进一步的,焊接工装前后对应的a焊接工装和b焊接工装,可以并行布置。

13.本发明的有益效果在于:

14.现有技术是靠行吊运输/人工手动搬运人工焊接完成各节点工序。本发明全自动化智能化生产工序的连续生产过程中的一体化集成的工件的传输及切割布置结构,是传统产业改造升级换代的智能制造,相对现有的生产,提高工作效率300%,节省人力成本70%,改善作业环境。

附图说明

15.本发明的附图及其说明与示意性实施例一起用于解释本发明,并不构成对本发明

的不当限定。

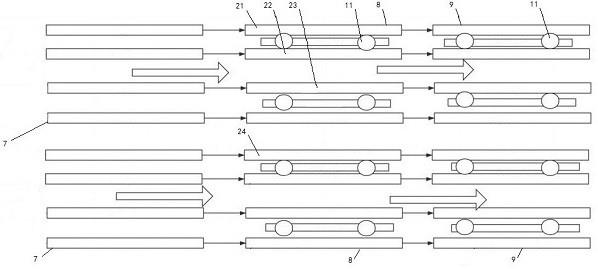

16.图1示出了根据本发明的工件的传输及焊接布置结构的示意图;

17.图2示出了本发明实施例的辊轮输送线示意图;

18.图3示出了本发明实施例的焊接机器人示意图。

19.其中, 7.传输设备,8. a焊接工装,9. b焊接工装,11.焊接机器人,20.工件,21.工件一,22.工件二,23.工件三,24.工件四。

具体实施方式

20.下面通过附图中示出的不同说明性实施例更加详细地解释本发明的进一步的细节及效果。通过参考附图描述实施例是示例性的,旨在解释本发明,而不能理解为对本发明的限制。

21.本技术所述的前端、后端,前面、后面,前部、尾部都是相对于传输方向(工件走向)确定的,工件从传输开始是起点,是前端,工件焊接完成是终点,是后端,传输设备从传输开始是前部,至传输结束是尾部。其他释义同理。

22.一种工件的传输及焊接布置结构,参考图1,包括传输设备(7),位于传输设备(7)输出端的焊接工装及焊接机器人(11),焊接工装及焊接机器人(11)分前后对应的二组a焊接工装(8)和b焊接工装(9)及焊接机器人(11)。传输设备(7)即辊轮输送线,对工件20进行支撑和运输,传输至含有焊接工装及焊接机器人(11)的焊接线,在焊接工序,采用焊接工装装夹工件20,焊接机器人11将工件的附件与其进行焊接,焊接工装的焊接线分前后对应的二组a焊接工装(8)和b焊接工装(9)以及焊接机器人(11),前面的a焊接工装(8)对应焊接工件的一面,后面的b焊接工装(9)对应焊接工件的另一面。生产流程:对传输至辊轮输送线上的工件20,辊轮输送线可与带磁性吊具的搬运桁架配合更好的起到对工件20支撑、输送的作用,搬运桁架磁性吊具对料件进行自动吸取,在空中移动。辊轮输送线对工件20进行支撑和运输,传输至含有焊接工装及焊接机器人(11)的焊接线,焊接分二步,第一步,前面的a焊接工装(8)焊接工件的正面,第二步,后面的b焊接工装(9)焊接工件的反面;反之亦然,第一步,前面布置b焊接工装(9)焊接工件的反面,第二步,后面布置a焊接工装(8)焊接工件的正面。

23.可选的,本发明的一些实施例中,传输设备(7)并行设置为多列,每列传输设备(7)的输出端设有焊接工装及所述焊接机器人(11)。基于上述实施例,传输设备(7)即辊轮输送线,对工件20进行支撑和运输,辊轮输送线并行设置为多列,每列辊轮输送线的输出端设有焊接工装及焊接机器人。本实施例,辊轮输送线并行设置为多列,每列辊轮输送线的输出端设有一组焊接工装及焊接机器人11,即焊接工序的焊接线设置多列。进入焊接工序前的辊轮输送线不只是一列,是多列,其后的焊接工装及焊接机器人11是彼此一一对应的多列。如此,对传输至焊接线上的工件20可以在辊轮输送线处多列储备,并多列进入焊接工序,如此多列的焊接工序布置,以适应智能自动化生产线节拍,提高生产效率,节省场地。

24.可选的,本发明的一些实施例中,参考图1,传输设备(7)并行设置的多列为八列。基于上述实施例,工件的传输及焊接布置结构,进入焊接工序前的辊轮输送线不只是一列,是八列,其后的焊接工装及焊接机器人11是彼此一一对应的八列。如此,八列的焊接工序布置,以适应智能自动化生产线节拍,提高生产效率,节省场地。

25.可选的,本发明的一些实施例中,参考图1,传输设备(7)按预设的不同型号工件进行存储。基于上述实施例,传输设备(7)即辊轮输送线,对工件20进行支撑和运输,辊轮输送线并行设置为多列,存储的工件可以是不同型号的工件一21、工件二22、工件三23、工件四24等,对应传输至不同型号工件的焊接线上,在焊接工序,使用不同型号工件的a/b焊接工装进行焊接;工件型号的不同,各自的a/b焊接工装不同,如此,智能自动化生产线可以同时生产多种不同型号的工件。

26.可选的,本发明的一些实施例中,参见图2,传输设备(7)包含动力驱动辊。传输设备(7)就是辊轮输送线,辊轮输送线具有动力驱动辊并有传输功能,因此,辊轮输送线在驱动辊的作用下对工件进行驱动和传输。对传输至辊轮输送线上的工件20,辊轮输送线可与带磁性吊具的搬运桁架配合更好的起到对工件20支撑、输送的作用,搬运桁架磁性吊具对料件进行自动吸取,在空中移动。辊轮输送线对工件20进行支撑和运输,传输至含有焊接工装及焊接机器人(11)的焊接线。

27.可选的,本发明的一些实施例中,传输设备7具有升降功能。传输设备(7)就是辊轮输送线,辊轮输送线有升降功能,在进入焊接工位前,辊轮输送线台面升起,驱动辊传输工件,可以依托搬运桁架的辅助吊运,方便进入焊接工位的焊接工装上,如进入焊接工位的a焊接工装8上。

28.可选的,本发明的一些实施例中,参见图3,焊接机器人11两台为一组,集成于一台机床导轨底座上,相互来回移动。焊接机器人是六轴机器人,并且能够360度旋转。为了适应长的工件,为了提高效率,两台焊接机器人11共同设置在一个机床导轨底座上组成一组,焊接机器人11可以沿导轨移动,边移动边焊接,两台焊接机器人11配合焊接一个工件,提高效率。机床导轨底座的长度根据工件长度来定,优选的,机床导轨底座为十一米,相当于工件长度。

29.可选的,本发明的一些实施例中,焊接工装前后对应的a焊接工装(8)和b焊接工装(9),可以并行布置,焊接工序前后对应布置的a焊接工装8和b焊接工装9可以并行布置,即并行的八条焊接线,是四对a焊接工装8和b焊接工装9,焊接机器人焊接完工件的一面后,将工件装到另一焊接工装上,再焊接工件的另一面,如此,焊接机器人在一个焊接工序完成两面的焊接。

30.生产线作业过程:对传输至辊轮输送线上的工件20,辊轮输送线台面上升或与带磁性吊具的搬运桁架配合对工件20支撑、输送,传输至a焊接工装8上,人工组装附件,并由一组十一米机床导轨底座带两台机器人分四组焊接,焊接完成后人工操作行吊转移工件20到下一组b焊接工装9上,进行附件的组装,并由一组十一米机床导轨底座带两台机器人分四组焊接,焊接完成的工件由人工用行车或传输线进行转移。搬运桁架吊运工件20到辊轮输送线的上料速度受后端的焊接速度控制。辊轮输送线存储的工件可以是不同型号的工件一21、工件二22、工件三23、工件四24等,对应传输至不同型号工件的焊接线上,使用不同型号工件的a/b焊接工装进行焊接。如此,满足全自动化智能化生产作业。

31.以上实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或者示例中以合适方式结合,为使描述简洁,未对

上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围,都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1