可自对中焊接定位调整装置的制作方法

1.本实用新型涉及一种将机械部件沿一定方向自动对中调整的机构装置,尤其是一种实现汽车举升机的平台/底座与铰座之间的自动居中定位的焊接工装。

背景技术:

2.汽车举升机的种类较多,焊接生产工艺比较复杂。尤其是剪式举升机的母机大平台、子机小平台及设备底座上,在焊接与母机剪臂或子机剪臂相连接的铰座时,不仅要实现前后位置的定位,更要保证两组铰座间左右位置的精准及每组铰座间的距离。

3.现有的操作方式是使用拉尺定位,不仅效率低下,而且焊接精度得不到保证。即使制作专用的焊接工装进行定位,每种产品也至少需要一种特殊的焊接定位工装,设计和生产成本大幅上升。

技术实现要素:

4.本实用新型提出了一种可自对中焊接定位调整装置,其目的是:(1)实现快速定位,提高焊接效率和焊接精度;(2)拓宽适用面,降低成本。

5.本实用新型技术方案如下:

6.一种可自对中焊接定位调整装置,用于实现铰座相对于基体的定位,所述基体上设有凸起部,所述定位调整装置包括本体、芯轴、定距尺、十字滑轨、平行四边形机构和左右两组勾板;

7.所述定距尺后端用于与所述凸起部接触,前端与所述本体相连接,用于确定本体与凸起部之间的距离;

8.所述芯轴安装在本体上,与所述铰座的内孔相配合;

9.所述本体还与所述十字滑轨相连接;

10.所述十字滑轨上设有纵向滑轨和横向滑轨,所述平行四边形机构的前后两个转动连接轴与所述十字滑轨的纵向滑轨相配合,平行四边形机构的左右两个转动连接轴与所述十字滑轨的横向滑轨相配合;

11.左右两组勾板分别与平行四边形机构的左右两个转动连接轴一一对应连接;所述勾板用于与基体的侧边缘接触配合。

12.作为本装置的进一步改进:所述芯轴上还安装有定距套,所述定距套设置在相邻的铰座之间。

13.作为本装置的进一步改进:所述本体的左右两侧分别安装有芯轴。

14.作为本装置的进一步改进:所述定距尺的前端穿过所述本体,所述本体上设置有锁紧螺钉用于锁定所述定距尺。

15.作为本装置的进一步改进:所述平行四边形机构包括四个首尾依次连接的连杆,连杆之间通过铰制孔螺栓与螺母进行转动连接,所述铰制孔螺栓即为所述转动连接轴。

16.作为本装置的进一步改进:所述勾板上安装有定位螺栓,用于实现勾板的高度限

位。

17.相对于现有技术,本实用新型具有以下有益效果:(1)本装置采用定距尺和平行四边形机构,实现了铰座在基体上沿横向和纵向的快速定位,提高了焊接效率,保证了焊接精度;(2)定距尺可以在一定距离内自由调整,同时平行四边形机构也可以实现一定宽度范围内的自动对中,适用面广,通用性、灵活性好,节省了工装制作的成本;(3)使用芯轴对铰座定位,便于焊接后的拆卸;(4)采用模块化设计,结构简单、轻便,便于拆装,便携性好。

附图说明

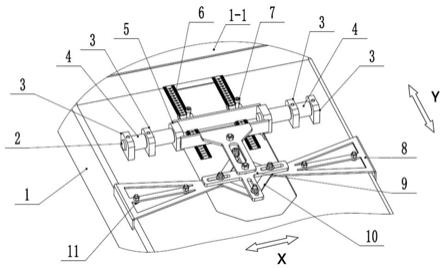

18.图1为采用本装置进行定位时的结构示意图;

19.图2为图1的爆炸状态示意图。

具体实施方式

20.下面结合附图详细说明本实用新型的技术方案:

21.如图1和2,一种可自对中焊接定位调整装置,用于实现铰座3相对于基体1的定位。所述基体1可以是剪式举升机的母机大平台或子机小平台,也可以是其设备底座。所述基体1上设有凸起部1

‑

1。

22.所述定位调整装置包括本体5、芯轴2、定距尺6、十字滑轨9、平行四边形机构10和左右两组勾板8。

23.所述定距尺6后端用于与所述凸起部1

‑

1接触,定距尺6的前端穿过所述本体5上的滑槽,所述本体5上设置有锁紧螺钉7用于锁定所述定距尺6。所述定距尺6用于确定本体5与凸起部1

‑

1之间的距离。优选的,定距尺6为平行的两组,两组的后端之间通过一个连接板进行连接,保证凸起部1

‑

1与本体5之间的平行度。

24.所述本体5的左右两侧分别设置有用于安装有芯轴2的安装套。所述芯轴2用于所述铰座3的内孔相配合。一般的,每一侧的芯轴2都需要安装两个铰座3,因此芯轴2上还设置有定距套4,设置在相邻的铰座3之间。安装铰座3时,靠内端的铰座3紧贴在本体5的安装套的端部,定距套4的两端与两侧的铰座3紧靠,从而实现铰座3相对于本体5的准确定位。

25.所述本体5的前端通过m12x35外六方螺栓和螺母与所述十字滑轨9的中部转动连接。

26.所述平行四边形机构10包括四个首尾依次连接的连杆10

‑

1,连杆10

‑

1之间通过m8x45的铰制孔螺栓10

‑

2、隔垫以及非金属嵌件自锁止螺母进行转动连接。

27.所述十字滑轨9上设有纵向滑轨(图中y向)和横向滑轨(图中x向)。所述平行四边形机构10的前后两个铰制孔螺栓10

‑

2与所述十字滑轨9的纵向滑轨相配合,平行四边形机构10的左右两个铰制孔螺栓10

‑

2所述十字滑轨9的横向滑轨相配合,对应的隔垫以及非金属嵌件自锁止螺母位于十字滑轨9的上方。相应的,本体5的伸出板上设有避让槽,避免与平行四边形机构10后端的隔垫以及非金属嵌件自锁止螺母发生干涉。

28.左右两组勾板8均为l型,分别与平行四边形机构10的左右两个铰制孔螺栓10

‑

2一一对应转动连接。所述勾板8用于与基体1的侧边缘接触配合。

29.进一步的,所述勾板8上安装有定位螺栓11,用于实现勾板8的高度限位,保证铰座3的中心孔高度满足要求。

30.装配时,先完成平行四边形机构10、十字滑轨9以及两侧勾板8的装配连接,再将本体5与十字滑轨9连接在一起。

31.定位时,根据设计要求调整定距尺6相对于本体的5的位置,使用锁紧螺钉7锁定。然后通过芯轴2和定距套4将铰座3安装在本体5上,保证端面处相互紧靠。再将定距尺6的后端紧靠在凸起部1

‑

1上,使本体5与凸起部1

‑

1之间的距离满足要求,并使一侧的勾板8勾住基体1的侧边,用手推拉另一侧的勾板8,直至两侧勾板8都紧靠在基体1上,十字滑轨9自动定位到基体1的中间位置。至此,铰座3相对于基体1在x、y方向上的位置被完全固定,可以开始焊接操作。焊接完成后,先取出芯轴2,然后松开勾板8,即可取下整个装置。

技术特征:

1.一种可自对中焊接定位调整装置,用于实现铰座(3)相对于基体(1)的定位,所述基体(1)上设有凸起部(1

‑

1),其特征在于:所述定位调整装置包括本体(5)、芯轴(2)、定距尺(6)、十字滑轨(9)、平行四边形机构(10)和左右两组勾板(8);所述定距尺(6)后端用于与所述凸起部(1

‑

1)接触,前端与所述本体(5)相连接,用于确定本体(5)与凸起部(1

‑

1)之间的距离;所述芯轴(2)安装在本体(5)上,与所述铰座(3)的内孔相配合;所述本体(5)还与所述十字滑轨(9)相连接;所述十字滑轨(9)上设有纵向滑轨和横向滑轨,所述平行四边形机构(10)的前后两个转动连接轴与所述十字滑轨(9)的纵向滑轨相配合,平行四边形机构(10)的左右两个转动连接轴与所述十字滑轨(9)的横向滑轨相配合;左右两组勾板(8)分别与平行四边形机构(10)的左右两个转动连接轴一一对应连接;所述勾板(8)用于与基体(1)的侧边缘接触配合。2.如权利要求1所述的可自对中焊接定位调整装置,其特征在于:所述芯轴(2)上还安装有定距套(4),所述定距套(4)设置在相邻的铰座(3)之间。3.如权利要求1所述的可自对中焊接定位调整装置,其特征在于:所述本体(5)的左右两侧分别安装有芯轴(2)。4.如权利要求1所述的可自对中焊接定位调整装置,其特征在于:所述定距尺(6)的前端穿过所述本体(5),所述本体(5)上设置有锁紧螺钉(7)用于锁定所述定距尺(6)。5.如权利要求1所述的可自对中焊接定位调整装置,其特征在于:所述平行四边形机构(10)包括四个首尾依次连接的连杆(10

‑

1),连杆(10

‑

1)之间通过铰制孔螺栓(10

‑

2)与螺母进行转动连接,所述铰制孔螺栓(10

‑

2)即为所述转动连接轴。6.如权利要求1至5任一所述的可自对中焊接定位调整装置,其特征在于:所述勾板(8)上安装有定位螺栓(11),用于实现勾板(8)的高度限位。

技术总结

本实用新型公开了一种可自对中焊接定位调整装置,用于实现铰座相对于基体的定位,基体上设有凸起部,定位调整装置包括本体、芯轴、定距尺、十字滑轨、平行四边形机构和左右两组勾板;定距尺后端与凸起部接触,前端与本体相连接;芯轴安装在本体上,与铰座的内孔相配合;本体还与十字滑轨相连接;十字滑轨上设有纵向滑轨和横向滑轨,平行四边形机构的四个两个转动连接轴分别与十字滑轨相配合;左右两组勾板分别与平行四边形机构的左右两个转动连接轴一一对应连接;勾板用于与基体的侧边缘接触配合。本实用新型可实现快速定位,提高焊接效率和焊接精度,且适用面广,有助于降低成本。有助于降低成本。有助于降低成本。

技术研发人员:周绍彦 李志伟 牟惟清 王树山 王会鹤 刘剑波

受保护的技术使用者:烟台开发区海德科技有限公司

技术研发日:2021.08.05

技术公布日:2021/12/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1