航空发动机零件焊接工装的制作方法

1.本实用新型涉及航空发动机零件制造设备技术领域,具体涉及一种航空发动机零件焊接工装。

背景技术:

2.航空发动机的外壳一般不是直筒形,多数为变径结构,而在变径结构中通常具有中间宽两端窄的壳段,这种结构的零件通常采用液体成型机整体挤压成型,虽然成型效率较高,但是液体成型机的价格昂贵。

3.虽然目前可采用焊接工装实现变径壳体的组装,但是采用的夹具较为简单,影响焊接精度,造成分体结构的中心线不重合,接缝不平,影响美观,容易出现废品。

技术实现要素:

4.本实用新型的目的是为了提供一种结构简单、使用可靠的航空发动机零件焊接工装,解决现有焊接工装焊接精度低的问题,操作方便,焊接精度高,成品率高,产品外形美观。

5.本实用新型的技术方案是:

6.一种航空发动机零件焊接工装,包括工作台,其技术要点是:所述工作台中心设有贯通孔且所述贯通孔由上锥孔和下直孔连通构成,工作台围绕贯通孔均匀设有三个以上径向滑道,各个径向滑道的延长线交汇于一点并该点位于贯通孔的中心线上,各个径向滑道上分别设有挤压座,所述贯通孔的中心设有立柱,所述工作台的下表面与立柱下端之间连接有多个支撑筋,所述立柱的顶端设有中心盲孔,所述中心盲孔的侧壁设有多个径向孔且径向孔外侧利用接头连接蛇形管,所述蛇形管的末端设有喷气口,所述立柱的中心盲孔螺纹连接有中空连接杆,所述中空连接杆的上部固定有上盖且中空连接杆的上端穿过上盖,所述中空连接杆的中空腔上端设有用于连接氮气管路的内螺纹,所述立柱的顶部外周面均匀设有多个伸缩杆,所述伸缩杆末端固定有弧形挤压板ⅰ。

7.上述的航空发动机零件焊接工装,所述上盖的下表面边缘设有环形凹槽,所述环形凹槽的底面设有密封圈。

8.上述的航空发动机零件焊接工装,所述工作台的下部设有包绕于贯通孔外侧的护罩,所述护罩的一侧连接气体外输管路。

9.上述的航空发动机零件焊接工装,所述伸缩杆由中部螺套、与中部螺套的两端分别连接的螺杆组成,其中一个螺杆与弧形挤压板ⅰ连接固定。

10.上述的航空发动机零件焊接工装,所述径向滑道的一端延伸至工作台的贯通孔,另一端延伸至工作台边缘,径向滑道的横截面为倒t形,所述挤压座具有位于径向滑道中的滑块、位于工作台上表面的弧形挤压板ⅱ、连接于滑块和弧形挤压板ⅱ之间的径部组成,所述工作台上表面设有对应滑块的长形固定孔,所述长形固定孔与径向滑道平行。

11.本实用新型的有益效果是是:

12.1、通过在工作台上设置贯通孔、径向滑道及挤压座,对变径壳体的一个分体壳定位;通过设置的立柱、各个伸缩杆及弧形挤压板ⅰ,对变径壳体的另一个分体壳定位;使两个分体壳的接缝处对齐,便于焊接操作,解决了现有焊接工装焊接精度低的问题,焊接精度高,成品率高,产品外形美观。

13.2、通过中空连接杆、立柱、蛇形管向两个分体壳形成的空腔中输入氮气,根据各个蛇形管的特点,蛇形管可伸缩,使蛇形管末端的喷气口可直接对应两个分体壳的接缝处内侧,实现焊接过程中的气体保护功能,当氮气积累过多时,多余的氮气被护罩上的气体外输管路引出向气体循环系统。

附图说明

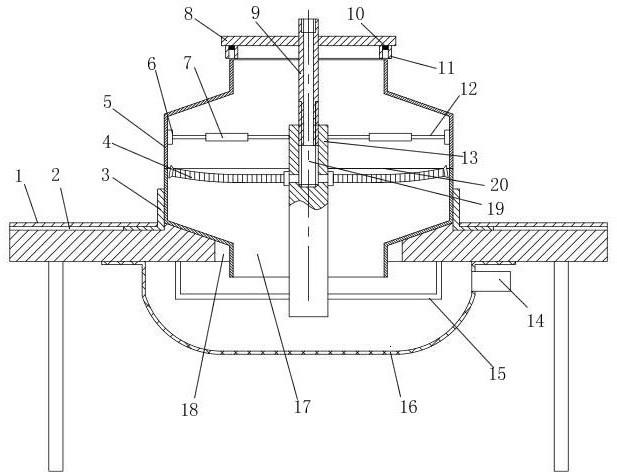

14.图1是本实用新型的结构示意图;

15.图2是立柱、伸缩杆和弧形挤压板ⅰ的结构示意图;

16.图3是工作台的俯视图;

17.图4是两个分体壳焊接前的结构示意图。

18.图中:1.工作台、2.径向滑道、3.挤压座、4.蛇形管、5.分体壳、6.弧形挤压板ⅰ、7.中部螺套、8.上盖、9.中空连接杆、10.密封圈、11.环形凹槽、12.螺杆、13.立柱、14.气体外输管路、15.支撑筋、16.护罩、17.分体壳、18.贯通孔、19.中心盲孔、20.待焊接接缝、21.长形固定孔。

具体实施方式

19.下面结合附图及附图标记对本实用新型进行详细说明。

20.如图1-图4所示,该航空发动机零件焊接工装,包括工作台1,所述工作台1中心设有贯通孔18且所述贯通孔18由上锥孔和下直孔连通构成。

21.工作台1围绕贯通孔18均匀设有四个径向滑道2,各个径向滑道的延长线交汇于一点并该点位于贯通孔18的中心线上。各个径向滑道2上分别设有挤压座3。所述贯通孔18的中心设有立柱13,所述工作台18的下表面与立柱13下端之间连接有多个支撑筋15。所述立柱13的顶端设有中心盲孔19,所述中心盲孔19的侧壁设有多个径向孔且径向孔外侧利用接头连接蛇形管4,所述蛇形管4的末端设有喷气口。所述立柱13的中心盲孔19螺纹连接有中空连接杆9,所述中空连接杆9的上部固定有上盖8且中空连接杆9的上端穿过上盖8,所述中空连接杆9的中空腔上端设有用于连接氮气管路的内螺纹。所述立柱13的顶部外周面均匀设有多个伸缩杆,所述伸缩杆末端固定有弧形挤压板ⅰ6。

22.本实施例中,所述上盖8的下表面边缘设有环形凹槽11,所述环形凹槽11的底面设有密封圈10。所述工作台1的下部设有包绕于贯通孔外侧的护罩16,所述护罩16的一侧连接气体外输管路14。

23.所述伸缩杆由中部螺套7、与中部螺套7的两端分别连接的螺杆12组成,其中一个螺杆12与弧形挤压板ⅰ6连接固定。所述径向滑道2的一端延伸至工作台1的贯通孔18,另一端延伸至工作台1边缘,方便组装和更换,径向滑道2的横截面为倒t形,所述挤压座3具有位于径向滑道2中的滑块、位于工作台1上表面的弧形挤压板ⅱ、连接于滑块和弧形挤压板ⅱ之间的径部组成,所述工作台1上表面设有对应滑块的长形固定孔21,所述长形固定孔21与

径向滑道2平行。

24.使用时,先利用各个挤压座3将一个分体壳17固定于工作台1上,再利用各个伸缩杆及弧形挤压板ⅰ6固定另一个分体壳5,使两个分体壳的边缘相互对齐形成待焊接接缝20,旋转上盖8,使上盖8封装分体壳上部,焊接时,通过中空连接杆9、立柱13、蛇形管4向焊接接缝输送氮气,当氮气积累过多时,多余的氮气被护罩16上的气体外输管路14引出向气体循环系统。

25.以上对本实用新型的实施例进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型创造范围所作的均等变化与改进等,均应仍归属于本专利涵盖范围之内。

技术特征:

1.一种航空发动机零件焊接工装,包括工作台,其特征在于:所述工作台中心设有贯通孔且所述贯通孔由上锥孔和下直孔连通构成,工作台围绕贯通孔均匀设有三个以上径向滑道,各个径向滑道的延长线交汇于一点并该点位于贯通孔的中心线上,各个径向滑道上分别设有挤压座,所述贯通孔的中心设有立柱,所述工作台的下表面与立柱下端之间连接有多个支撑筋,所述立柱的顶端设有中心盲孔,所述中心盲孔的侧壁设有多个径向孔且径向孔外侧利用接头连接蛇形管,所述蛇形管的末端设有喷气口,所述立柱的中心盲孔螺纹连接有中空连接杆,所述中空连接杆的上部固定有上盖且中空连接杆的上端穿过上盖,所述中空连接杆的中空腔上端设有用于连接氮气管路的内螺纹,所述立柱的顶部外周面均匀设有多个伸缩杆,所述伸缩杆末端固定有弧形挤压板ⅰ。2.根据权利要求1所述的航空发动机零件焊接工装,其特征在于:所述上盖的下表面边缘设有环形凹槽,所述环形凹槽的底面设有密封圈。3.根据权利要求1所述的航空发动机零件焊接工装,其特征在于:所述工作台的下部设有包绕于贯通孔外侧的护罩,所述护罩的一侧连接气体外输管路。4.根据权利要求1所述的航空发动机零件焊接工装,其特征在于:所述伸缩杆由中部螺套、与中部螺套的两端分别连接的螺杆组成,其中一个螺杆与弧形挤压板ⅰ连接固定。5.根据权利要求1所述的航空发动机零件焊接工装,其特征在于:所述径向滑道的一端延伸至工作台的贯通孔,另一端延伸至工作台边缘,径向滑道的横截面为倒t形,所述挤压座具有位于径向滑道中的滑块、位于工作台上表面的弧形挤压板ⅱ、连接于滑块和弧形挤压板ⅱ之间的径部组成,所述工作台上表面设有对应滑块的长形固定孔,所述长形固定孔与径向滑道平行。

技术总结

本实用新型涉及航空发动机零件焊接工装,包括工作台,其技术要点是:工作台中心设有贯通孔且所述贯通孔由上锥孔和下直孔连通构成,工作台围绕贯通孔均匀设有三个以上径向滑道,径向滑道上设有挤压座,贯通孔的中心设有立柱,立柱的顶端设有中心盲孔,中心盲孔的侧壁设有多个径向孔且径向孔外侧利用接头连接蛇形管,蛇形管的末端设有喷气口,立柱的中心盲孔螺纹连接有中空连接杆,中空连接杆的上部固定有上盖且中空连接杆的上端穿过上盖,中空连接杆的中空腔上端设有内螺纹,立柱的顶部外周面均匀设有多个伸缩杆,伸缩杆末端固定有弧形挤压板Ⅰ。本实用新型解决了现有焊接工装焊接精度低的问题,操作方便,焊接精度高,成品率高,产品外形美观。产品外形美观。产品外形美观。

技术研发人员:刘海咏 邹桂玲 高广波 尹童飞

受保护的技术使用者:沈阳黎明航空零部件制造有限公司

技术研发日:2021.09.11

技术公布日:2022/4/1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1