一种大管径管道外对口装置的制作方法

1.本实用新型属于工艺管道焊接技术领域,具体是一种大管径管道外对口装置。

背景技术:

2.现有技术中,随着石油化工装置规模大型化的发展,大口径管道逐渐增多。在对大管径管口与大管径管口之间进行点焊时,大都靠人工手动将管口对齐,然后开始进行点焊,但由于人工操作时无法保证管口完全吻合,容易产生误差,造成管口错位,使得很多工作需要多次操作才能完成,造成了很大浪费,而且在重复焊接时还会对管口内壁造成损伤;目前市面上的对口器成本高、易变形、易损坏、采购不便捷。因此,现场应用的焊接板对口损伤母材,且精度低。

技术实现要素:

3.针对现有技术存在的不足,本实用新型提供了一种大管径管道对口装置。

4.本实用新型为实现上述目的所采用的技术方案如下:

5.一种大管径管道对口装置,包括连接板,所述连接板两端设有带螺栓孔的端板,多个所述连接板的端板两两相连形成环型卡箍,所述卡箍分别位于管道焊口两侧,所述卡箍外壁环向设有筋板,所述筋板上设有平行于管道的桥板,所述桥板上设有垂直于管道的顶管螺栓。

6.进一步的,所述端板上的螺栓孔两两相对设置,通过螺栓相连。

7.进一步的,所述筋板上设有连接孔。

8.进一步的,所述筋板的连接孔通过销子与连接桥板固定连接

9.进一步的,所述焊口两侧的卡箍分别通过桥板固定连接。

10.进一步的,所述桥板为与管道形状相匹配的弧形板。

11.进一步的,所述筋板的材料采用钢板制作,且与卡箍满焊。

12.进一步的,所述筋板上均匀分布多个连接孔。

13.进一步的,所述桥板两端的端面上设有垂直管道的通孔。

14.进一步的,所述桥板相对于筋板的内侧的端面上设有垂直管道的预留孔,预留孔内设有顶管螺栓。

15.技术方案的有益效果是:

16.(1)本实用新型的大管径管道对口装置,连接板两端设有带螺栓孔的端板,多个连接板的端板两两相连形成环型卡箍;端板之间有间隙,连接螺栓为锁紧装置,将连接螺栓完全紧固,以保证对口装置与管道紧密固定。

17.(2)本实用新型的卡箍外壁环向设有筋板,筋板上设有平行于管道的桥板,桥板上设有垂直于管道的顶管螺栓;利用卡箍固定该装置,用桥板起支撑作用,传递顶管螺栓的反作用力,用顶管螺栓调节错边量,是一套精度高、制作简单的对口装置。

附图说明

18.附图是用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本实用新型,但并不构成对本实用新型的限制。在附图中:

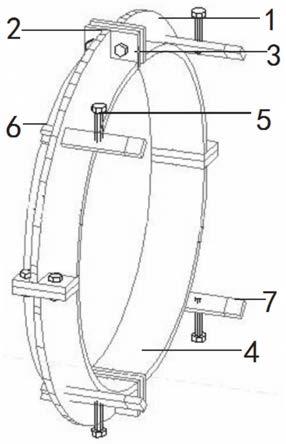

19.图1为本实用新型的具体实施例的大管径管道外对口装置的结构示意图。

20.其中,1-筋板;2-端板;3-连接螺栓;4-连接板;5-顶管螺栓;6-销子;7-桥板。

具体实施方式

21.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

22.实施例1:

23.图1示出了本实用新型的一种大管径管道外对口装置,包括连接板4,连接板4两端设有带螺栓孔的端板2,多个连接板的端板两两相连形成环型卡箍;卡箍外壁环向设有筋板1,筋板1上设有平行于管道的桥板7,桥板7上设有垂直于管道的顶管螺栓5。

24.筋板1上设置多个用于用于桥板穿过的预留孔,桥板为与管道形状相匹配的弧形板,桥板7两端面上分别设有垂直管道的通孔,桥板的通孔位于相对于焊口两侧的筋板7的外侧,通过在通孔内设置螺栓将卡箍固定在管道上。桥板相对于焊口两侧的筋板7的内侧的端面上设有垂直管道的预留孔,预留孔内设有顶管螺栓5。

25.在本事实例中,固定管道的卡箍可以由四片弧形连接板组成,宽度为8cm,使用和焊口管道同壁厚的管子切割制作而成,筋板用10mm-16mm钢板制作,高度为8cm,与卡箍满焊。筋板上有连接孔,根据管径不同,连接孔数不同,一般为2个;

26.每片卡箍两端焊有带螺栓孔的端板,宽8cm,高5cm,厚度为10mm。螺栓一般采用一对m10螺栓。连接螺栓具有调节作用,用于锁紧卡箍,使卡箍牢牢固定在管道上;

27.连接两端卡箍的桥板和桥板外侧的销子:桥板有一定的刚度,主要用于支撑顶管螺栓并传递其反作用力。根据连接孔的数量,确定桥板的数量。桥板使用14mm-20mm钢板制作,宽2.5cm,长20cm。筋板上用于连接桥板的连接孔通过插紧梯形销子固定,两侧筋板中间的桥板的螺栓孔的位置放置顶管螺栓;

28.顶管螺栓一般使用m20-m30螺栓,顶管螺栓均匀分布,用于调节管道错边量。

29.实施例2:

30.筋板1上设置多个用于用于桥板穿过的连接孔,在筋板上用于连接桥板的连接孔通过插紧梯形销子固定,将位于管道焊口两侧的卡箍相连,桥板为与管道形状相匹配的弧形板,桥板相对于焊口两侧的筋板7的内侧的端面上设有垂直管道的预留孔,预留孔内设有顶管螺栓5。

31.本实施例还公开了大管径管道外对口装置的方法,该方法包括如下步骤:

32.首先,将卡箍置于管道焊口两侧,距离焊口坡口边缘3cm-5cm。两筋板1的连接口相对准。左右两侧的卡箍分别用连接螺栓固定,紧紧固定在焊口两侧。

33.下一步,在筋板1的连接口位置放入连接桥板7,桥板7与连接口用销子固定,将桥板7和筋板1连成一体。多根桥板7时,宜对称放入,以保证两侧卡箍受力均匀。

34.下一步,将顶管螺栓5穿入,通过把紧多个方向的顶管螺栓5,来调整管道偏差的方向,最终使管道焊口对中,满足焊接要求。

35.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种大管径管道外对口装置,其特征在于,包括连接板,所述连接板两端设有带螺栓孔的端板,多个所述连接板的端板两两相连形成环型卡箍,所述卡箍分别位于管道焊口两侧,所述卡箍外壁环向设有筋板,所述筋板上设有平行于管道的桥板,所述桥板上设有垂直于管道的顶管螺栓。2.根据权利要求1所述的大管径管道外对口装置,其特征在于,所述端板上的螺栓孔两两相对设置,通过螺栓相连。3.根据权利要求1所述的大管径管道外对口装置,其特征在于,所述筋板上设有连接孔。4.根据权利要求3所述的大管径管道外对口装置,其特征在于,所述筋板的连接孔通过销子与桥板固定连接。5.根据权利要求1所述的大管径管道外对口装置,其特征在于,所述焊口两侧的卡箍分别通过桥板固定连接。6.根据权利要求1所述的大管径管道外对口装置,其特征在于,所述桥板为与管道形状相匹配的弧形板。7.根据权利要求1所述的大管径管道外对口装置,其特征在于,所述筋板的材料采用钢板制作,且与卡箍满焊。8.根据权利要求1所述的大管径管道外对口装置,其特征在于,所述筋板上均匀分布多个连接孔。9.根据权利要求1所述的大管径管道外对口装置,其特征在于,所述桥板两端的端面上设有垂直管道的通孔。10.根据权利要求1所述的大管径管道外对口装置,其特征在于,所述桥板相对于筋板的内侧的端面上设有垂直管道的预留孔,预留孔内设有顶管螺栓。

技术总结

本实用新型属于工艺管道焊接技术领域,具体是一种大管径管道外对口装置。包括连接板,所述连接板两端设有带螺栓孔的端板,多个所述连接板的端板两两相连形成环型卡箍,所述卡箍分别位于管道焊口两侧,所述卡箍外壁环向设有筋板,所述筋板上设有平行于管道的桥板,所述桥板上设有垂直于管道的顶管螺栓。本实用新型利用卡箍固定该装置,用桥板起支撑作用,传递顶管螺栓的反作用力,用顶管螺栓调节错边量,是一套精度高、制作简单的对口装置。是一套精度高、制作简单的对口装置。是一套精度高、制作简单的对口装置。

技术研发人员:宋相华 牛宗志 姬鹏 蔺新莹 金晓明 王娜

受保护的技术使用者:中石化第十建设有限公司

技术研发日:2021.09.30

技术公布日:2022/2/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1