一种高速精密压力机动平衡机构的制作方法

1.本实用新型涉及新型世界压力机技术领域,具体为高速精密压力机动平衡机构。

背景技术:

2.高速压力机的滑块行程次数目前能够达到3000次/min以上,如果回转部件和往复运动部件不能达到动平衡,其惯性力的作用就变得相当明显。如果在结构上不采取必要措施,回转部分由不平衡质量所产生的周期性变化的惯性力将导致基床的强烈震动和噪声明显加大,严重影响压力机的正常运转和动态性能。因此,高速精密压力机普遍需要副滑块来配平曲轴,以实现曲轴和机器的高速平稳运转,而目前的动平衡机构的转动副多使用铜瓦来实现,不容易实现高速运转,而且容易烧坏铜瓦抱死。

3.针对上述问题,本实用新型公开一种高速精密压力机动平衡机构

技术实现要素:

4.本实用新型的目的在于提供一种高速精密压力机动平衡机构,以解决上述背景技术中提出的问题。为实现上述目的,本实用新型提供如下技术方案,一种高速精密压力机动平衡机构,包括导杆和副滑块,所述导杆通过螺钉固定连接有盖板,所述导杆表面套接安装有直线轴承,且导杆通过直线轴承与副滑块滑动连接设置,所述副滑块顶面贯穿开设有槽口,所述槽口内设置有销轴压盖,所述销轴压盖底面通过螺栓固定连接有副连杆,且销轴压盖通过螺栓与副连杆上盖固定连接设置,所述销轴压盖内壁安装有第一轴承,所述副连杆上盖内壁固定连接有轴承压盖,所述第一轴承内圈内壁固定安装有销轴,且副滑块与销轴活动插接设置,且副滑块通过螺栓与销轴固定连接设置,所述副连杆下盖底面通过螺栓固定连接有副连杆盖,且副连杆盖内壁与副连杆下盖内壁均固定连接有大轴承压盖,所述大轴承压盖内壁安装有第二轴承,所述第二轴承内圈内壁固定安装有曲轴,所述导杆顶面开设有第一润滑油道,所述第一润滑油道内壁开设有连接油道,所述导杆表面开设有第二润滑油道,且第二润滑油道通过连接油道与第一润滑油道相连通。

5.优选的,所述第一轴承半径小于第二轴承半径。

6.优选的,所述销轴压盖半径与副连杆上盖半径相等,且销轴压盖与副连杆均采用金属材质制成。

7.优选的,所述副连杆盖半径与副连杆下盖半径相等,且副连杆盖采用金属材质制成。

8.优选的,所述销轴为圆柱状结构,且销轴为金属销轴。

9.优选的,所述一润滑油道、连接油道和第二润滑油道半径均相等。

10.与现有技术相比,本实用新型的有益效果是:曲轴做高速旋转运动时,由于副滑块和导杆是通过直线轴承连接的,使得副滑块做上下运动,使得副连杆做左右摆动,通过导杆上的第一润滑油道、连接油道和第二润滑油道对直线轴承提高润滑油,通过第二轴承使得曲轴进行高速运转,通过直线轴承使得副滑块在做上下运动,避免了高速运动下发热的情

况,通过第一轴承和第二轴承使得销轴和曲轴的装配和加工平行度要求降低,能够调心,使得高速精密压力机动平衡机构不存在高转速下发热抱死的风险,大大提高了产品质量和稳定性。

附图说明

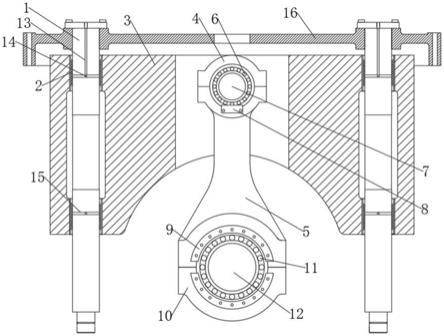

11.图1为本实用新型的结构正剖图;

12.图2为本实用新型的结构局部结构正剖示意图;

13.图3为本实用新型的结构另一均布机构正剖图。

14.图中:1、导杆;2、直线轴承;3、副滑块;4、销轴压盖;5、副连杆;6、第一轴承;7、销轴;8、轴承压盖;9、大轴承压盖;10、副连杆盖;11、第二轴承;12、曲轴;13、第一润滑油道;14、连接油道;15、第二润滑油道;16、盖板;17、槽口。

具体实施方式

15.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

16.请参阅图1-3,本实用新型提供一种技术方案:一种高速精密压力机动平衡机构,包括导杆1和副滑块3,导杆1通过螺钉固定连接有盖板16,导杆1表面套接安装有直线轴承2,且导杆1通过直线轴承2与副滑块3滑动连接设置,副滑块3顶面贯穿开设有槽口17,槽口17内设置有销轴压盖4,销轴压盖4半径与副连杆5上盖半径相等,且销轴压盖4与副连杆5均采用金属材质制成,使得销轴压盖4与副连杆5更加耐用,不易出现形变,销轴压盖4底面通过螺栓固定连接有副连杆5,且销轴压盖4通过螺栓与副连杆5上盖固定连接设置,销轴压盖4内壁安装有第一轴承6,第一轴承6半径小于第二轴承11半径,副连杆5上盖内壁固定连接有轴承压盖8,第一轴承6内圈内壁固定安装有销轴7,销轴7为圆柱状结构,且销轴7为金属销轴,避免销轴7断裂造成装置无法使用的情况,且副滑块3与销轴7活动插接设置,且副滑块3通过螺栓与销轴7固定连接设置,副连杆5下盖底面通过螺栓固定连接有副连杆盖10,副连杆盖10半径与副连杆5下盖半径相等,且副连杆盖10采用金属材质制成,使得副连杆盖10更加耐用,不易出现形变和断裂,且副连杆盖10内壁与副连杆5下盖内壁均固定连接有大轴承压盖9,大轴承压盖9内壁安装有第二轴承11,第二轴承11内圈内壁固定安装有曲轴12,导杆1顶面开设有第一润滑油道13,第一润滑油道13、连接油道14和第二润滑油道15半径均相等,第一润滑油道13内壁开设有连接油道14,导杆1表面开设有第二润滑油道15,且第二润滑油道15通过连接油道14与第一润滑油道13相连通,曲轴12做高速旋转运动时,由于副滑块3和导杆1是通过直线轴承2连接的,使得副滑块3做上下运动,使得副连杆5做左右摆动,通过导杆1上的第一润滑油道13、连接油道14和第二润滑油道15对直线轴承2提高润滑油,通过第二轴承11使得曲轴12进行高速运转,通过直线轴承2使得副滑块3在做上下运动,避免了高速运动下发热的情况,通过第一轴承6和第二轴承11使得销轴7和曲轴12的装配和加工平行度要求降低,能够调心,使得高速精密压力机动平衡机构不存在高转速下发热抱死的风险,大大提高了产品质量和稳定性。

17.工作原理:当曲轴12做高速旋转运动时,由于副滑块3和导杆1是通过直线轴承2连接的,使得副滑块3做上下运动,使得副连杆5做左右摆动,通过导杆1上的第一润滑油道13、连接油道14和第二润滑油道15对直线轴承2提高润滑油,通过第二轴承11使得曲轴12进行高速运转。

技术特征:

1.一种高速精密压力机动平衡机构,包括导杆(1)和副滑块(3),其特征在于,所述导杆(1)通过螺钉固定连接有盖板(16),所述导杆(1)表面套接安装有直线轴承(2),且导杆(1)通过直线轴承(2)与副滑块(3)滑动连接设置,所述副滑块(3)顶面贯穿开设有槽口(17),所述槽口(17)内设置有销轴压盖(4),所述销轴压盖(4)底面通过螺栓固定连接有副连杆(5),且销轴压盖(4)通过螺栓与副连杆(5)上盖固定连接设置,所述销轴压盖(4)内壁安装有第一轴承(6),所述副连杆(5)上盖内壁固定连接有轴承压盖(8),所述第一轴承(6)内圈内壁固定安装有销轴(7),且副滑块(3)与销轴(7)活动插接设置,且副滑块(3)通过螺栓与销轴(7)固定连接设置,所述副连杆(5)下盖底面通过螺栓固定连接有副连杆盖(10),且副连杆盖(10)内壁与副连杆(5)下盖内壁均固定连接有大轴承压盖(9),所述大轴承压盖(9)内壁安装有第二轴承(11),所述第二轴承(11)内圈内壁固定安装有曲轴(12),所述导杆(1)顶面开设有第一润滑油道(13),所述第一润滑油道(13)内壁开设有连接油道(14),所述导杆(1)表面开设有第二润滑油道(15),且第二润滑油道(15)通过连接油道(14)与第一润滑油道(13)相连通。2.根据权利要求1所述的一种高速精密压力机动平衡机构,其特征在于,所述第一轴承(6)半径小于第二轴承(11)半径。3.根据权利要求1所述的一种高速精密压力机动平衡机构,其特征在于,所述销轴压盖(4)半径与副连杆(5)上盖半径相等,且销轴压盖(4)与副连杆(5)均采用金属材质制成。4.根据权利要求1所述的一种高速精密压力机动平衡机构,其特征在于,所述副连杆盖(10)半径与副连杆(5)下盖半径相等,且副连杆盖(10)采用金属材质制成。5.根据权利要求1所述的一种高速精密压力机动平衡机构,其特征在于,所述销轴(7)为圆柱状结构,且销轴(7)为金属销轴。6.根据权利要求1所述的一种高速精密压力机动平衡机构,其特征在于,所述第一润滑油道(13)、连接油道(14)和第二润滑油道(15)半径均相等。

技术总结

本实用新型公开了一种高速精密压力机动平衡机构,包括导杆和副滑块,所述导杆通过螺钉固定连接有盖板,所述导杆表面套接安装有直线轴承,且导杆通过直线轴承与副滑块滑动连接设置,所述副滑块顶面贯穿开设有槽口,所述槽口内设置有销轴压盖,所述销轴压盖底面通过螺栓固定连接有副连杆,且销轴压盖通过螺栓与副连杆上盖固定连接设置,通过第二轴承使得曲轴进行高速运转,通过直线轴承使得副滑块在做上下运动,避免了高速运动下发热的情况,通过第一轴承和第二轴承使得销轴和曲轴的装配和加工平行度要求降低,能够调心,使得高速精密压力机动平衡机构不存在高转速下发热抱死的风险,大大提高了产品质量和稳定性。大大提高了产品质量和稳定性。大大提高了产品质量和稳定性。

技术研发人员:黄京鹏

受保护的技术使用者:山东金箭精密机器有限公司

技术研发日:2021.10.19

技术公布日:2022/3/22

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1