一种管件水涨成型模具的制作方法

1.本实用新型涉及管件技术加工成型领域,具体涉及一种管件水涨成型模具。

背景技术:

2.膨胀成型是指通过模具,以水、乳化液、或油等液体作为传力介质,在无摩擦状态下,使空心件或管状配料由内向外扩张的成形方法,被广泛应用于金属管材、保温瓶、水壶以及其他餐具、器皿的加工成形,又通常称为软模涨形。制造内通管一般采用内高压成形的方式,内高压成形是以某种传力介质。

3.一些特定的异形曲面管件应用传统注塑成型的方法生产过程繁杂,生产周期长,生产效率低。

技术实现要素:

4.本实用新型的目的是设计一种管件水涨成型模具,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种管件水涨成型模具,包括动模、装设于动模上的动模仁、定模、装设于定模上的定模仁和注射组件,所述动模仁上开设有上成型腔,所述定模仁开设有与所述上成型腔相适配的下成型腔,所述上成型腔和所述下成型腔沿轴线方向的结构依次为第一直通槽、第一异形曲面槽、第二直通槽、第二异形曲面槽、第三直通槽,所述第一异形曲面槽与所述第二异形曲面槽关于所述第二直通槽中心对称设置,所述动模仁与所述定模仁扣合时,所述上成型腔与所述下成型腔构成完整成型腔。

6.进一步,所述第一异形曲面槽、所述第二异形曲面槽的任一横向截面内切圆直径大于或等于第二直通槽直径。

7.进一步,所述第二直通槽的直径与待加工管件的外周直径相等。

8.进一步,所述定模仁的扣合面上设有至少两个导向柱,所述动模仁的扣合面上开设有与所述导向柱相配合的导向槽。

9.进一步,所述下成型腔设有3个,且各所述下成型腔间相互平行;所述上成型腔也相应设有3个,相互扣合构成3个完整成型腔。

10.进一步,所述注射组件的注射介质为液态水。

11.本实用新型的有益效果:与现有技术相比,由于本实用新型的管件水涨成型模具通过利用上、定模仁扣合形成的成型腔与注塑设备配合,使成型腔内的标准直通管件膨胀成特定形状,简化生产过程,生产周期短,生产效率高。

附图说明

12.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅

是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

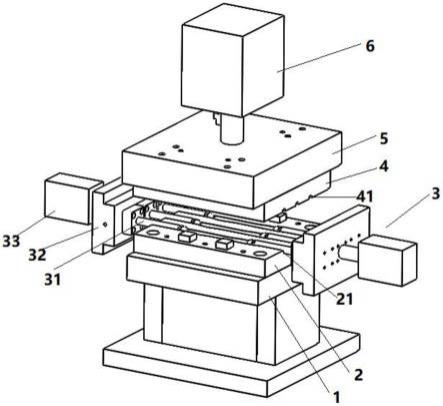

13.图1为本实用新型的管件水涨成型模具的结构示意图;

14.图2为本实用新型定模仁的结构示意图;

15.图3为本实用新型管件涨形前的结构示意图;

16.图4为本实用新型管件涨形后的结构示意图;

17.图中所标各部件的名称如下:1、定模;2、定模仁;21、下成型腔; 211、第一直通槽;212、第一异形曲面槽;213、第二直通槽;214、第二异形曲面槽;215、第三直通槽;22、导向柱;3、注射组件;31、注射头; 32、连接块;33、第一驱动机构;4、动模仁;41、上成型腔;5、动模;6、第二驱动机构。

具体实施方式

18.下面将结合本实用新型中的附图,对本实用新型中的技术方案进行清楚、完整地描述,显然,所描述的仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.参照图1-2,本实用新型的管件水涨成型模具,包括动模5、装设于动模5上的动模仁4、定模1、装设于定模1上的定模仁2和注射组件3,注射组件3包括注射头31、用于固定注射头31的连接块32、驱动连接块32 的第一驱动机构33,动模5上连接有驱动动模5向下移动的第二驱动机构 6,动模仁4上开设有上成型腔41,定模仁2开设有与上成型腔41相适配的下成型腔21。上成型腔41和下成型腔21沿轴线方向的结构依次为第一直通槽211、第一异形曲面槽212、第二直通槽213、第二异形曲面槽214、第三直通槽215,此实施例中,第一异形曲面槽212和第二异形曲面槽214 中间的槽间距大于两侧的槽间距,第一异形曲面槽212与第二异形曲面槽 214关于第二直通槽213中心对称设置,故第一异形曲面槽212与第二异形曲面槽214的结构和轮廓相等。动模仁4与定模仁2扣合时,动模仁4 上的第一直通槽211、第二直通槽213和第三直通槽215与定模仁2上的第一直通槽211、第二直通槽213、第三直通槽215构成第一直成型腔、第二直成型腔和第三直成型腔,动模仁4上的第一异形曲面槽212和第二异形曲面槽214与定模仁2上的第一异形曲面槽212和第二异形曲面槽214 构成第一异形曲面成型腔和第二异形曲面成型腔,即上成型腔41与下成型腔21构成完整成型腔。

20.第一异形曲面槽212、第二异形曲面槽214的任一横向截面内切圆直径大于或等于第二直通槽213直径,且第一异形曲面槽212、第二异形曲面槽214与第二直通槽213的连接端截面的轮廓大于第二直通槽213的圆,以致形成分明界限,便于后续对两侧单一产品的冲裁。

21.第二直通槽213的直径与待加工直通管件的外周直径相等,承托管件的中间部位,利于膨胀过程时管件的稳定。

22.定模仁2的扣合面上设有至少两个导向柱22,动模仁4的扣合面上开设有与导向柱22相配合的导向槽,便于合模时模仁的精准导向,减小合模误差,从而提高合模处产品成型的精度,在此实施例中,导向柱22采用方形柱,便于多个角度限定,防止偏移。

23.下成型腔21设有3个,且各下成型腔21间相互平行;上成型腔41也相应设有3个,相

互扣合构成3个完整成型腔。使直通管件的一次加工可同时生产三个成品,提高了管材成型的生产效率,更优地,完整成型腔的数量可根据具体生产需求设为4个、5个或更多个。

24.注射组件3的注射介质为液态水,水的使用成本低,取材方便,可以循环使用,即降低生产成本,又环保,不会对人体造成伤害及不会对环境造成污染。

25.本实施例的工作原理:直通管件如图3所示,将成型前的直通管件放置下成型腔21中,第二驱动机构6驱动动模5,带动动模仁4与定模仁2 扣合,即直通管件固定于完整成型腔内,两侧的第一驱动机构33驱动连接块32从而驱动注射头31沿两侧的第一直成型腔、第三直成型腔进入,直至注射头31与直通管件抵接,随后开启注射头31往直通管件内注射高压水,高压水推动直通管件沿第一异形曲面成型腔、第二异形曲面成型腔的内壁流动并涨形成成品,涨形后的成品如图4所示,后续需沿第一曲面成型腔、第二异形曲面成型腔与第二直通腔构成的缝合边界冲裁,形成两件单一产品。

26.以上是对本实用新型的较佳实施进行了具体说明,但本实用新型并不限于所述实施例,熟悉本领域的技术人员在不违背本实用新型精神的前提下还可做作出种种的等同变形或替换,这些等同的变形或替换均包含在本申请权利要求所限定的范围内。

技术特征:

1.一种管件水涨成型模具,包括动模(5)、装设于动模(5)上的动模仁(4)、定模(1)、装设于定模(1)上的定模仁(2)和注射组件(3),所述动模仁(4)上开设有上成型腔(41),所述定模仁(2)开设有与所述上成型腔(41)相适配的下成型腔(21),其特征在于:所述上成型腔(41)和所述下成型腔(21)沿轴线方向的结构依次为第一直通槽(211)、第一异形曲面槽(212)、第二直通槽(213)、第二异形曲面槽(214)、第三直通槽(215),所述第一异形曲面槽(212)与所述第二异形曲面槽(214)关于所述第二直通槽(213)中心对称设置,所述动模仁(4)与所述定模仁(2)扣合时,所述上成型腔(41)与所述下成型腔(21)构成完整成型腔。2.根据权利要求1所述的管件水涨成型模具,其特征在于:所述第一异形曲面槽(212)、所述第二异形曲面槽(214)的任一横向截面内切圆直径大于或等于第二直通槽(213)直径。3.根据权利要求2所述的管件水涨成型模具,其特征在于:所述第二直通槽(213)的直径与待加工管件的外周直径相等。4.根据权利要求1所述的管件水涨成型模具,其特征在于:所述定模仁(2)的扣合面上设有至少两个导向柱(22),所述动模仁(4)的扣合面上开设有与所述导向柱(22)相配合的导向槽。5.根据权利要求1所述的管件水涨成型模具,其特征在于:所述下成型腔(21)设有3个,且各所述下成型腔(21)间相互平行;所述上成型腔(41)也相应设有3个,相互扣合构成3个完整成型腔。6.根据权利要求1所述的管件水涨成型模具,其特征在于:所述注射组件(3)的注射介质为液态水。

技术总结

本实用新型公开一种管件水涨成型模具,包括动模、装设于动模上的动模仁、定模、装设于定模上的定模仁和注射组件,动模仁上开设有上成型腔,定模仁开设有与上成型腔相适配的下成型腔,上成型腔和下成型腔沿轴线方向的结构依次为第一直通槽、第一异形曲面槽、第二直通槽、第二异形曲面槽、第三直通槽,第一异形曲面槽与第二异形曲面槽关于第二直通槽中心对称设置,动模仁与定模仁扣合时,上成型腔与下成型腔构成完整成型腔。本实用新型使成型腔内的标准直通管件膨胀成特定形状,简化生产过程,生产周期短,生产效率高。生产效率高。生产效率高。

技术研发人员:李孟锐 阮永根

受保护的技术使用者:阳江市博克乐克实业有限公司

技术研发日:2022.01.21

技术公布日:2022/7/25

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1