一种大型现场镗孔设备的制作方法

1.本实用新型涉及镗孔加工技术领域,尤其涉及一种大型现场镗孔设备。

背景技术:

2.镗孔主要是对钻出的孔进行进一步的加工,可以扩大孔径,提高精度,目前现有大多镗孔设备在进行使用过程中,不具备进给的功能,且动力传输效果差的情况,对此需进行改进。

技术实现要素:

3.本实用新型的目的是为了解决现有技术中存在大多镗孔设备在进行使用过程中,不具备进给的功能,且动力传输效果差的缺点,而提出的一种大型现场镗孔设备。

4.为了实现上述目的,本实用新型采用了如下技术方案:一种大型现场镗孔设备,包括工装板一,所述工装板一的个数有两个,所述工装板一的内壁设置有镗杆,所述工装板一靠近镗杆的一侧设置有旋转轴承,所述镗杆的表面设置有动力器,所述镗杆靠近动力器的一侧设置有进给器,所述镗杆的表面设置有刀架座,所述刀架座的一侧设置有刀架体,工装板一便于对工件进行安装,动力器可以将马达动力传递至镗杆,使镗杆以自身轴线为中心,作自转运动,刀架体和刀架座便于配合镗杆进行圆周运动,带动刀柄作圆周切削运动。

5.优选的,所述镗杆的内壁设置有丝杆,进给器的输出端与丝杆固定连接,所述丝杆与刀架座螺纹连接,通过进给器和丝杆进行配合,可以实现刀架座和刀架体进行进给运动。

6.优选的,所述工装板一的一侧固定连接有工装板二,所述动力器与工装板二的表面固定连接,通过设置工装板二,可以固定动力器,使动力器不发生自转的现象。

7.优选的,所述刀架座的远离刀架的一侧设置有配重块,所述配重块的个数有六个,通过设置配重块,可以提高刀架座和刀架体的稳定性。

8.优选的,所述旋转轴承由外圈一和外圈二组合而成,所述外圈一的内壁设置有球面块,所述外圈一的内壁设置有内圈体,旋转轴承通过独特的球面设计,使得轴承在外圈固定的情况下,轴承内圈实现一定角度内的万向调整,极大便利了设备的安装调试。

9.优选的,所述动力器的内壁设置有蜗杆,所述动力器的内壁设置有蜗轮,所述蜗杆与蜗轮传动连接,通过蜗杆配合蜗轮,便于动力器控制镗杆转动,采用二次包络蜗轮蜗杆机构,可实现大功率输出。

10.与现有技术相比,本实用新型的优点和积极效果在于:

11.1、本实用新型中,当需要使用设备时,通过马达带动蜗杆进行转动,蜗杆带动蜗轮进行转动,使得动力器将动力传输在镗杆上,镗杆带动旋转轴承以及刀架座进行转动,刀架座带动刀架体和配重块进行转动,刀架体即可带动刀柄进行切削运动,且通过进给器配合丝杆,可以带动刀架座在镗杆上进行进给运动,通过此设备,便于设备进行工作,降低了设备不具备进给功能的情况,降低了设备传输功率小的情况,进而提高了设备整体的实用性。

附图说明

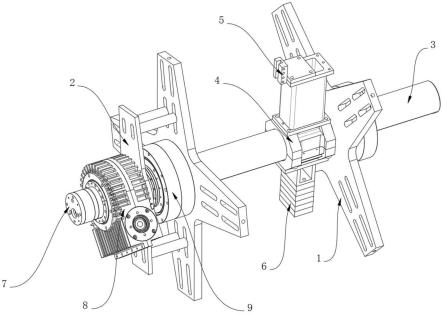

12.图1为本实用新型提出一种大型现场镗孔设备的立体结构示意图;

13.图2为本实用新型提出一种大型现场镗孔设备的部分结构示意图;

14.图3为本实用新型提出一种大型现场镗孔设备的动力器内部结构示意图;

15.图4为本实用新型提出一种大型现场镗孔设备的旋转轴承结构示意图;

16.图5为本实用新型提出一种大型现场镗孔设备的旋转轴承的部分结构示意图。

17.图例说明:

18.1、工装板一;2、工装板二;3、镗杆;4、刀架座;5、刀架体;6、配重块;7、进给器;8、动力器;9、旋转轴承;10、外圈一;11、外圈二;12、球面块;13、内圈体;14、蜗杆;15、蜗轮;16、丝杆。

具体实施方式

19.请参阅图1-5,本实用新型提供一种技术方案:一种大型现场镗孔设备,包括工装板一1,工装板一1的个数有两个,工装板一1的内壁设置有镗杆3,工装板一1便于对工件进行安装。

20.下面具体说一下其的具体设置和作用。

21.本实施方案中:工装板一1靠近镗杆3的一侧设置有旋转轴承9,镗杆3的表面设置有动力器8,镗杆3靠近动力器8的一侧设置有进给器7,镗杆3的表面设置有刀架座4,刀架座4的一侧设置有刀架体5,动力器8可以将马达动力传递至镗杆3,使镗杆3以自身轴线为中心,作自转运动,刀架体5和刀架座4便于配合镗杆3进行圆周运动,带动刀柄作圆周切削运动。

22.具体的,镗杆3的内壁设置有丝杆16,进给器7的输出端与丝杆16固定连接,丝杆16与刀架座4螺纹连接,通过进给器7和丝杆16进行配合,可以实现刀架座4和刀架体5进行进给运动。

23.具体的,工装板一1的一侧固定连接有工装板二2,动力器8与工装板二2的表面固定连接。

24.在本实施例中:通过设置工装板二2,可以固定动力器8,使动力器8不发生自转的现象。

25.具体的,刀架座4的远离刀架的一侧设置有配重块6,配重块6的个数有六个,通过设置配重块6,可以提高刀架座4和刀架体5的稳定性。

26.在本实施例中:旋转轴承9由外圈一10和外圈二11组合而成,外圈一10的内壁设置有球面块12,外圈一10的内壁设置有内圈体13。

27.在本实施例中:旋转轴承9通过独特的球面设计,使得轴承在外圈固定的情况下,轴承内圈实现一定角度内的万向调整,极大便利了设备的安装调试。

28.具体的,动力器8的内壁设置有蜗杆14,动力器8的内壁设置有蜗轮15,蜗杆14与蜗轮15传动连接,通过蜗杆14配合蜗轮15,便于动力器8控制镗杆3转动,采用二次包络蜗轮15蜗杆14机构,可实现大功率输出。

29.工作原理:当需要使用设备时,通过马达带动蜗杆14进行转动,蜗杆14带动蜗轮15进行转动,使得动力器8将动力传输在镗杆3上,镗杆3带动旋转轴承9以及刀架座4进行转

动,刀架座4带动刀架体5和配重块6进行转动,刀架体5即可带动刀柄进行切削运动,且通过进给器7配合丝杆16,可以带动刀架座4在镗杆3上进行进给运动,通过此设备,便于设备进行工作,降低了设备不具备进给功能的情况,降低了设备传输功率小的情况,进而提高了设备整体的实用性。

技术特征:

1.一种大型现场镗孔设备,包括工装板一(1),其特征在于:所述工装板一(1)的个数有两个,所述工装板一(1)的内壁设置有镗杆(3),所述工装板一(1)靠近镗杆(3)的一侧设置有旋转轴承(9),所述镗杆(3)的表面设置有动力器(8),所述镗杆(3)靠近动力器(8)的一侧设置有进给器(7),所述镗杆(3)的表面设置有刀架座(4),所述刀架座(4)的一侧设置有刀架体(5)。2.根据权利要求1所述的一种大型现场镗孔设备,其特征在于:所述镗杆(3)的内壁设置有丝杆(16),所述进给器(7)的输出端与丝杆(16)固定连接,所述丝杆(16)与刀架座(4)螺纹连接。3.根据权利要求1所述的一种大型现场镗孔设备,其特征在于:所述工装板一(1)的一侧固定连接有工装板二(2),所述动力器(8)与工装板二(2)的表面固定连接。4.根据权利要求1所述的一种大型现场镗孔设备,其特征在于:所述刀架座(4)的远离刀架的一侧设置有配重块(6),所述配重块(6)的个数有六个。5.根据权利要求1所述的一种大型现场镗孔设备,其特征在于:所述旋转轴承(9)由外圈一(10)和外圈二(11)组合而成,所述外圈一(10)的内壁设置有球面块(12),所述外圈一(10)的内壁设置有内圈体(13)。6.根据权利要求1所述的一种大型现场镗孔设备,其特征在于:所述动力器(8)的内壁设置有蜗杆(14),所述动力器(8)的内壁设置有蜗轮(15),所述蜗杆(14)与蜗轮(15)传动连接。

技术总结

本实用新型涉及镗孔加工技术领域,具体为一种大型现场镗孔设备,包括工装板一,工装板一的个数有两个,工装板一的内壁设置有镗杆,工装板一靠近镗杆的一侧设置有旋转轴承,镗杆的表面设置有动力器,镗杆靠近动力器的一侧设置有进给器,镗杆的表面设置有刀架座,刀架座的一侧设置有刀架体,镗杆的内壁设置有丝杆,进给器的输出端与丝杆固定连接,丝杆与刀架座螺纹连接,工装板一的一侧固定连接有工装板二,动力器与工装板二的表面固定连接。本实用新型,通过此设备,便于设备进行工作,降低了设备不具备进给功能的情况,降低了设备传输功率小的情况,进而提高了设备整体的实用性。进而提高了设备整体的实用性。进而提高了设备整体的实用性。

技术研发人员:张作辉 韩振琼 刘杨

受保护的技术使用者:宁波迈肯特技术服务有限公司

技术研发日:2022.02.17

技术公布日:2022/8/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1