一种折弯机上模的制作方法

1.本实用新型涉及折弯模具技术领域,具体涉及一种折弯机上模。

背景技术:

2.折弯机是一种能够对金属板材进行加工的设备,其主要结构包括机床支架、液压驱动装置、上模固定支架、上模、工作台、下模、下模固定支架等组成。机床通过液压驱动装置,使上模和下模通过挤压成型的方式,完成对零件的加工。

3.折弯机用的上模与下模都是可拆卸式结构,根据不同零件的尺寸及外形要求,更换匹配的上模及下模。但目前折弯机受限于上模及下模结构限制,往往只能对一些结构简单零件进行折弯。如对于一些结构特殊的“c”型零件,由于存在连续的4个90

°

弯,导致零件折弯时会与上模干涉,导致无法折弯的情况。

技术实现要素:

4.为了解决现有折弯机无法折弯结构特殊的“c”型零件,本实用新型提出了一种折弯机上模,具有结构简单、制造方便、成本低廉的特点。

5.为此本实用新型的技术方案为:一种折弯机上模,包括上模体,上模体的上段设有上模卡口、下段设有上模压头,其特征在于:所述上模卡口为与折弯机相适应的矩形槽,矩形槽的下沿向外延伸设有凸台,凸台下方的上模体中间设有避让空腔。

6.对上述技术方案的进一步改进在于:所述避让空腔为矩形空腔,矩形的四个角均采用圆弧过渡;采用弧形过渡,可以防止应力集中导致开裂、同时保证强度。

7.对上述技术方案的进一步改进在于:所述凸台底面与上模体之间的宽度逐渐递减,保证凸台的支撑强度。

8.对上述技术方案的进一步改进在于:所述上模压头为与折弯角度相适应的锥形结构、端部通过中间对称的凸弧形过渡,以确保折弯效果。

9.有益效果:与现有技术相比,本实用新型具有以下优点:

10.1、上模体上段设有与折弯机安装位置匹配的矩形槽,方便拆卸及安装,通用性强;

11.2、上模体中间设置矩形避让空腔,既可以避免零件折弯时干涉,同时也减轻了上模重量,使拆换上模更加省力;上模体中间的矩形避让空腔位置四个角采用弧形过渡,可以防止应力集中导致开裂、同时保证强度;

12.3、上模结构简单,制作容易,制作成本低。

附图说明

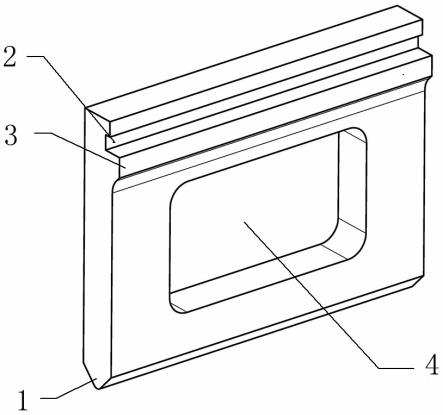

13.图1是本实用新型的立体图。

14.图2是本实用新型的主视图。

15.图3是图2的左视图。

16.图4是本实用新型的上模与下模配合的使用状态图。

17.图5是图4的左视图。

18.图中所示:1、上模压头;2、矩形槽;3、凸台;4、避让空腔。

具体实施方式

19.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,但该实施例不应理解为对本实用新型的限制。

20.本实用新型如图1至图5所示:

21.一种折弯机上模,包括上模体h,上模体的上段设有上模卡口、下段设有上模压头1,所述上模卡口为与折弯机相适应的矩形槽2,矩形槽的下沿向外延伸设有凸台3,凸台下方的上模体中间设有避让空腔4。上模体中间设置避让空腔,既可以避免零件(如图4中的零件d)折弯时干涉,同时也减轻了上模重量,使拆换上模更加省力;

22.所述避让空腔为矩形空腔,矩形的四个角均采用圆弧41过渡;采用弧形过渡,可以防止应力集中导致开裂、同时保证强度。

23.所述凸台3底面与上模体之间的宽度a逐渐递减,以增加凸台的强度。

24.所述上模压头1为与折弯角度相适应的锥形结构11、端部通过中间对称的凸弧形12过渡。

25.本说明书中未作详细说明之处,为本领域公知的技术。

26.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种折弯机上模,包括上模体,上模体的上段设有上模卡口、下段设有上模压头,其特征在于:所述上模卡口为与折弯机相适应的矩形槽,矩形槽的下沿向外延伸设有凸台,凸台下方的上模体中间设有避让空腔。2.根据权利要求1所述一种折弯机上模,其特征在于:所述避让空腔为矩形空腔,矩形的四个角均采用圆弧过渡。3.根据权利要求1或2所述一种折弯机上模,其特征在于:所述凸台底面与上模体之间的宽度逐渐递减。4.根据权利要求1或2所述一种折弯机上模,其特征在于:所述上模压头为与折弯角度相适应的锥形结构、端部通过中间对称的凸弧形过渡。5.根据权利要求3所述一种折弯机上模,其特征在于:所述上模压头截面为与折弯角度相适应的锥形结构、端部通过中间对称的凸弧形过渡。

技术总结

本实用新型提供了一种折弯机上模,包括上模体,上模体的上段设有上模卡口、下段设有上模压头,所述上模卡口为与折弯机相适应的矩形槽,矩形槽的下沿向外延伸设有凸台,凸台下方的上模体中间设有矩形避让空腔。本实用新型结构简单、制作成本低、安装方便,通过在上模体中间设置矩形避让空腔,既可以避免零件折弯时干涉,同时也减轻了上模的重量,使拆换上模更加省力;上模体中间的矩形避让空腔位置四个角采用弧形过渡,可以防止应力集中导致开裂、同时保证强度。保证强度。保证强度。

技术研发人员:骆康 程正波 冷明伟 曹增贵

受保护的技术使用者:星源(十堰)悬架有限公司

技术研发日:2022.03.14

技术公布日:2022/6/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1