一种综合高效处理锌浸出渣的方法

1.本发明属于湿法冶金技术领域,具体的说,涉及一种综合高效处理锌浸出渣的方法。

背景技术:

2.金属锌是国民经济发展和国防建设的重要战略资源。硫化矿是提取锌的主要原料,因成矿条件的差压,有的硫化矿伴生有数量客观的铟、铜、铅、银等有价金属资源,有的伴生有铅、银、锗、铜等有价金属,锌冶炼过程中上述伴生有价元素的高效综合回收将产生显著的社会效益和经济效益。目前,全球约85%以上的硫化锌矿采用焙烧-浸出-净化-电积的湿法主工艺流程生产,根据该工艺流程中浸出方式及产出浸出渣处理方法不同,锌冶炼工艺又分为常规处理工艺和热酸浸出工艺。

3.常规处理工艺主要是通过高温碳热还原挥发的火法工艺实现湿法炼锌浸出渣中90%以上的锌和铅,对于伴生有铟、铜、铅、银等有价金属的硫化矿,在湿法浸出时,80%的铟等有价伴生元素的挥发并将其富集于次氧化锌粉中,铁被高温固化进入窑渣或水淬渣中,高温固化铁渣无需二次无害化处理,但该过程中铜、银的挥发率分别仅为10%和5%。常规处理工艺存在碳质还原剂用量大、能耗高、低浓度so2烟气尾吸成本高、伴生有价金属如铜、银等回收率低、工艺冗长等问题。

4.热酸浸出工艺主要是通过高温高酸浸出的湿法工艺实现湿法炼锌浸出渣中锌、铟、铜等有价金属的高效浸出并将铅、银等富集于热酸浸出渣中。然而,热酸浸出过程中锌浸出渣中80%以上的铁也随之溶解进入溶液,目前应用热酸浸出工艺的湿法炼锌企业采用黄钾铁矾法或针铁矿法去除热酸浸出液中的铁。据统计,每处理1t湿法炼锌浸出渣将产生0.5~0.7t的危废黄钾铁矾渣或0.4~0.5t的危废针铁矿渣,根据国家2015年出台的《铅锌行业规范条件》,上述危废铁渣须做无害化处理,每吨危废铁渣的无害化处理成本高达600~800元。而且,由于热酸浸出液中90%以上的铁以三价铁的形式存在,导致热酸浸出液中的铟、铜几乎得不到回收,全部进入上述危废铁渣中,造成湿法炼锌过程伴生铟、铜资源的巨大浪费。因此,热酸浸出工艺存在危废铁渣量大、无害化处理成本高、且伴生银、铟、铜等有价元素无法高效回收等问题。

技术实现要素:

5.为了克服背景技术中存在的问题,本发明提供了一种综合高效处理锌浸出渣的方法,含有铟、铜、铅、银等伴生有价金属的锌焙砂经中性浸出、中性浸出-弱酸浸出或中性浸出-弱酸浸出-低酸浸出的浸出工艺处理后产出的锌浸出渣为处理对象,锌浸出渣中的锌、铁主要以铁酸锌形式存在,采用i段加压沉铁兼浸出和段加压深度浸出的两段组合浸出工艺同时实现铁酸锌的高效溶解、有价金属的高效浸出和铁的高效沉淀。即通过i段加压浸出实现浸出体系中铁的高温水解沉淀和部分锌、铜、铟的浸出,获得有利于后续选择性分离铟、铜的低酸、低铁的i段加压浸出液,经预中和-中和沉铟-置换沉铜工艺处理后,依次将i

段加压浸出液中的铟、铜进行选择性高效富集于富铟渣和富铜渣中;通过段加压浸出实现浸出渣中锌、铟、铜的深度浸出并将铁、铅、银富集于段加压浸出渣,段加压浸出渣经浆化洗涤后得到铅银铁渣,综合回收其中的铅、银,铁作为造渣剂稳定固化于火法炼铅炉渣中。

6.为实现上述目的,本发明是通过如下技术方案实现的:所述的综合高效处理锌浸出渣的方法包括以下步骤:(1)磨矿:将湿法炼锌浸出渣进行磨矿处理,得到细磨物料;(2)i段加压浸出:将步骤(1)产出的细磨物料、木质素、酸液由加料泵送入i段压力反应釜内,同时在釜内通入蒸汽、氧气,控制反应温度为110~180℃、釜内压力0.3~1.6mpa,反应90~180min后反应矿浆在浓密机内静置分层,得到低铁、低酸的i段加压浸出液和i段加压浸出底流,i段加压浸出液进入置换沉铜工序;(3)段加压浸出:将步骤(2)产出的i段加压浸出底流与预中和渣、木质素混合后由加料泵送入段压力反应釜内,同时在釜内通入蒸汽、氧气以及废电解液,控制反应温度为120~160℃、釜内压力0.4~1.2mpa,反应60~180min后进行降温降压,降温矿浆液固分离后得到段加压浸出液和段加压浸出渣;(4)浆化洗涤:将步骤(3)产出的段加压浸出渣与ph=1.5~3.5的弱酸性溶液混合,在常压搅拌反应槽内进行浆化洗涤,浆化洗涤后进行液固分离,得到洗水与铅银铁渣;(5)置换沉铜:将步骤(2)产出的i段加压浸出液用计量泵送入带搅拌装置的置换沉铜反应槽内,并通过计量称均匀地加入铁粉,控制过程反应温度60~90℃、反应时间30-90min,反应结束后进行液固分离得到沉铜后液和海绵铜;(6)预中和:将步骤(5)产出的沉铜后液用计量泵送入带搅拌装置的预中和反应槽内,并通过计量称均匀地加入锌焙砂或次氧化锌粉,控制过程反应温度50~80℃、反应时间60~120min、反应矿浆终点ph1.5~2.5,反应结束后预中和矿浆进行液固分离得到预中和后液和预中和渣,预中和渣返回段加压浸出工序,预中和后液进入中和沉铟工序;(7)中和沉铟:将步骤(6)产出的预中和后液用计量泵送入带搅拌装置的中和沉铟反应槽内,并通过计量称均匀地加入石灰石、消石灰或石灰,控制过程反应温度60~90℃、反应时间60~150min、反应矿浆终点ph3.5~4.5,反应结束后液固分离,得到沉铟后液和富铟渣。

7.进一步的,步骤(1)的湿法炼锌浸出渣为湿法炼锌过程中的锌焙砂采用中性浸出、中性浸出-弱酸浸出或中性浸出-弱酸浸出-低酸浸出的浸出工艺处理后产出的浸出渣。

8.进一步的,步骤(3)的段加压浸出液和步骤(5)的洗水返回i段加压浸出工序;步骤(2)所述的酸液是步骤(3)的段加压浸出液和步骤(4)洗水的混合溶液。

9.进一步的,步骤(2)中的i段加压浸出液中硫酸浓度为25~45g/l。

10.进一步的,步骤(5)沉铜后液中残留铜离子浓度为2~6mg/l,海绵铜的铜含量为60~80%。

11.进一步的,步骤(7)的富铟渣进入铟提取工序,沉铟后液进入湿法炼锌主系统。

12.进一步的,步骤(7)沉铟后液中残留铟离子浓度为1~5mg/l,富铟渣中铟含量为0.35~0.5%。

13.进一步的,步骤(4)所得的铅银铁渣中的铁可直接用作火法炼铅造渣熔剂并最终稳定固化于水淬渣中,实现其由杂质向炼铅原料的转变。

14.进一步的,步骤(4)所得的铅银铁渣经浮选回收银后得到铅铁渣,利用火法炼铅或铅富集技术回收铅铁渣中的铅,铁做为火法炼铅造渣熔剂并最终稳定固化于火法炼铅的炉渣或铅富集过程的窑渣中,实现其由杂质向炼铅原料的转变。

15.进一步的,步骤(2)在立式反应釜或卧式反应釜内完成,步骤(3)在卧式反应釜内完成,步骤(2)的立式反应釜或卧式反应釜和步骤(3)的卧式反应釜串联。

16.本发明的有益效果:本发明同时实现湿法炼锌浸出渣中有价金属高效浸出和铁的高效同步沉淀,克服了现有湿法炼锌浸出渣处理工艺中存在的能耗高、工艺流程复杂、伴生金属银、铜、铟回收率低、危废铁渣量大及无害化处理成本高等不足。

17.本发明获得的低酸且富含铟、铜、锌的i段加压浸出液含铁小于2g/l,显著低于现工业湿法炼锌热酸浸出液或文献报道一段加压浸出液铁含量10~25g/l的水平,为后续铟、铜的选择性高效分离提供了有利条件;获得的浸出终渣(即铅银铁渣)含锌《2%,显著低于现工业湿法炼锌热酸浸出渣含锌5~8%的水平,可直接进入火法炼铅系统进行搭配处理。本发明大幅度提升了湿法炼锌过程锌、铟、铜、银、铅等有价金属的综合回收率,并全面简化了锌冶炼及铟、铜回收流程。

18.本发明实现了湿法炼锌浸出渣中铁由湿法炼锌危害杂质向火法炼铅原料的转变,并最终以火法炼铅水炉渣或窑渣形式稳定固化,省去了湿法炼锌过程溶液除铁的操作工序,简化了工艺流程,降低了过程操作成本,实现了湿法炼锌浸出渣处理过程危废铁渣的减排。因此,湿法炼锌浸出渣中伴生铁由杂质向原料的资源化转变并由此产生的危废铁渣减排效应是本发明的重要技术创新及优势。

附图说明

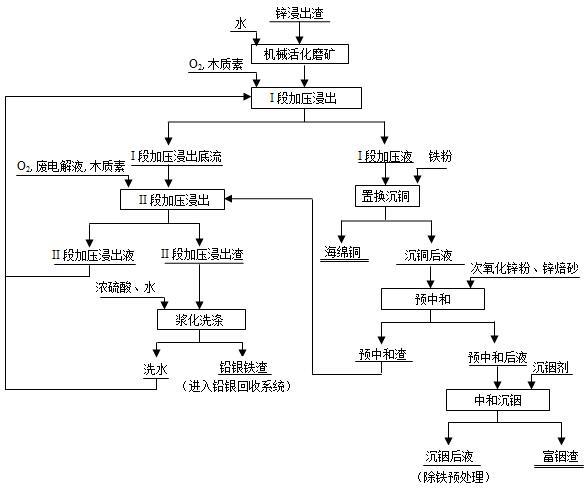

19.图1是本发明的工艺流程简图。

具体实施方式

20.为了使本发明的目的、技术方案和有益效果更加清楚,下面将对本发明的优选实施例进行详细的说明,以方便技术人员理解。

21.(1)磨矿:将湿法炼锌浸出渣进行机械活化磨矿,得到粒度为150~55μm的细磨物料。

22.(2)i段加压浸出:将步骤(1)产出的细磨物料、木质素、步骤(3)的段加压浸出液和步骤(5)的洗水由加料泵送入i段压力反应釜内,i段加压浸出液中硫酸浓度为25~45g/l,同时在釜内通入蒸汽、氧气,控制反应温度为110~180℃、釜内压力0.3~1.6mpa,反应90~180min后反应矿浆在浓密机内静置分层,得到低铁、低酸的i段加压浸出液和i段加压浸出底流,i段加压浸出液进入置换沉铜工序。

23.i段加压浸出工序的主要功能是在本操作条件范围内实现浸出体系中fe

2+

的氧化和fe

3+

的沉淀,以及浸出物料中有价元素的部分浸出,主要的化学反应如下:4fe

2+

+o2+ 4h

+

= 4fe

3+

+ 2h2o

2fe

3+

+2so

42-+2h2o= 2feohso4↓

+2h

+

2m

+

+6fe

3+

+4so

42

‑ +12h2o= 2mfe3(so4)2(oh)6↓

+12h

+ (m: k

+

、na

+

、h3o

+

等)znfe2o4+8h

+

= zn

2+ + 2fe

3+

+ 4h2o该反应在立式反应釜内完成,如果所用物料含铁较高,反应过程中将会产生大量铁沉淀物,长期运行釜内结垢比较严重,此时采用立式反应釜可缓解结垢,为除垢作业提供便利。

24.(3)段加压浸出:将步骤(2)产出的i段加压浸出底流与预中和渣、木质素混合后由加料泵送入段压力反应釜内,同时在釜内通入蒸汽、氧气以及废电解液,控制反应温度为120~160℃、釜内压力0.4~1.2mpa,反应60~180min后进行降温降压,降温矿浆经液固分离后得到段加压浸出液和段加压浸出渣;段加压浸出的主要目的是在本操作条件范围内实现物料中有价金属元素的高效浸出,该工序主要发生的化学反应如下:znfe2o

4 +8h

+

= zn

2+ + 2fe

3+

+ 4h2oin2fe2o

6 +12h

+

= 2in

3+ + 2fe

3+

+ 6h2o2mes+o2+ 4h

+

=2me

2+

+ 2s0+2h2o (me:zn,fe,cd,cu等)2in2s3+3o2+ 12h

+

=4in

3+ + 6s0+6h2o通过上述的i段加压浸出和段加压浸出的两段加压逆流浸出工序最大限度地同时实现有价金属的高效浸出和铁的高效沉淀。

25.该反应在立式反应釜或卧式反应釜内完成,立式或卧式反应釜提供了实现有价金属的高效浸出和铁的高效沉淀的温度保障。

26.(4)浆化洗涤:将步骤(3)产出的段加压浸出渣与ph=1.5~3.5的弱酸性溶液混合,在常压搅拌反应槽内进行浆化洗涤,浆化洗涤后进行液固分离,得到洗水与铅银铁渣;铅银铁渣可采用两种工艺回收其中的铅、银,并实现铁的无害化处理:直接进入火法炼铅系统回收其中的铅、银,铁作为造渣剂最终稳定固化于炉渣中,实现由杂质向炼铅原料的转变;或者先采用浮选技术回收铅银铁渣中的银后得到铅铁渣,再利用火法炼铅或铅富集技术回收铅铁渣中的铅,铁做为造渣熔剂最终稳定固化于火法炼铅的炉渣或铅富集过程的窑渣中,实现其由杂质向炼铅原料的转变。

27.(5)置换沉铜:将步骤(2)产出的i段加压浸出液用计量泵送入带搅拌装置的置换沉铜反应槽内,并通过计量称均匀地加入铁粉,控制过程反应温度60~90℃、反应时间30-90min,反应结束后进行液固分离得到残留铜离子浓度为2~6mg/l的沉铜后液和铜含量为60~80%的海绵铜。

28.在铁粉置换沉铜过程中,加入到i段加压浸出液中的铁粉主要跟溶液中的铜离子发生置换反应,并伴有铁粉溶解于酸以及铁粉还原三价铁副反应发生,该过程涉及到的主要化学反应如下:fe + cu

2+ = cu

↓ꢀ

+ fe

2+

fe + 2fe

3+

= 3fe

2+

fe +h2so4= fe

2+ +so

42-+ 2h

+

(6)预中和:将步骤(5)产出的沉铜后液用计量泵送入带搅拌装置的预中和反应槽内,并通过计量称均匀地加入锌焙砂或次氧化锌粉,控制过程反应温度50~80℃、反应时间

60~120min、反应矿浆终点ph 1.5~2.5,反应结束后预中和矿浆进行液固分离得到预中和后液和预中和渣,预中和渣返回段加压浸出工序,预中和后液进入中和沉铟工序。

29.预中和过程主要是利用锌焙砂或次氧化锌粉中的金属氧化物于沉铜后液中的酸发生中和反应以达到降低溶液酸度的目的,该过程主要发生的反应如下:meo + h

+

= me

2+ + h2o(me:zn,pb,cu,cd等)me

’2o

3 + 6h

+

= me’3+

+ 3h2o(me:fe,in等)(7)中和沉铟:将步骤(6)产出的预中和后液用计量泵送入带搅拌装置的中和沉铟反应槽内,并通过计量称均匀地加入石灰石、消石灰或石灰,控制过程反应温度60~90℃、反应时间60~150min、反应矿浆终点ph3.5~4.5,反应结束后液固分离,得到铟含量为1~5mg/l的沉铟后液和铟含量为0.35~0.5%的富铟渣。

30.中和沉铟过程中,通过不断向体系加入石灰石、消石灰或石灰等中和剂进一步降低体系酸度,直至体系酸度达到ph 3.5~4.5时,大量的铟离子开始水解沉淀,该过程主要发生的反应如下:caco

3 + h2so4=caso4ꢀ↓

+ co

2 +h2oca(oh)2+ h2so4=caso4↓ꢀ

+ 2h2ocao + h2so4=caso4↓ꢀ

+ h2oin

3+

+oh-=in(oh)3↓

其中,步骤(1)的湿法炼锌浸出渣为湿法炼锌过程中的锌焙砂采用中性浸出、中性浸出-弱酸浸出或中性浸出-弱酸浸出-低酸浸出的浸出工艺处理后产出的浸出渣,浸出渣中锌主要以铁酸锌形式存在。

31.步骤(7)的富铟渣进入铟提取工序,沉铟后液进入湿法炼锌主系统。

32.本发明中,i级低酸加压浸出所用设备为立式反应釜或卧式反应釜,级加压深度浸出所用的反应设备为卧式反应釜,两级加压浸出反应釜串联。

33.实施例1一种综合高效处理湿法炼锌浸出渣的方法,具体步骤如下:(1)将含水为10%的湿法炼锌浸出渣(主要元素的含量为(干基):锌22%、铟0.015%、铜2.8%、铁12%、铅1%、银0.04%)进行机械活化磨矿,得到粒度为74μm的细磨物料;(2)将步骤(1)产出的细磨物料、木质素由加料泵送入i段压力反应釜内,以及由板式换热器加热至100℃的段加压浸出液和洗水的混合酸液,用通入釜内的蒸气控制反应温度为180℃、釜内压力1.6mpa,反应180min后反应矿浆在浓密机内静置分层,得到i段加压浸出底流以及i段加压浸出液(主要成分为:硫酸浓度为45/l、铟离子浓度为40mg/l、铜离子浓度为4620mg/l、铁离子浓度为1.8 g/l、锌离子浓度为95g/l),i段加压浸出液进入置换沉铜工序。

34.(3)将步骤(2)产出的i段加压浸出底流与预中和渣、木质素混合后由加料泵送入段压力反应釜内,同时通过废液泵往釜内加入由板式换热器加热至70℃的废电解液,通过蒸汽控制反应温度为120℃、釜内压力0.4mpa,反应60min后反应矿浆依次排入闪蒸槽、调节槽进行降温降压,降温矿浆经液固分离后得到段加压浸出渣以及硫酸浓度为75 g/l 的段加压浸出液,段加压浸出液返回i段加压浸出工序;

(4)将步骤(3)产出的段加压浸出渣与弱酸性溶液混合,在常压搅拌反应槽内进行浆化洗涤,控制矿浆温度为80℃,洗涤30min后进行液固分离,得到洗水与铅银铁渣(主要元素含量为(干基):含锌0.5%、含铟0.003%、含铜0.025%、含铁19%、含铅7.7%、含银0.08%)。洗水返回i段加压浸出工序,铅银铁渣先经浮选回收银后得到铅铁渣,再利用火法炼铅或铅富集技术回收铅铁渣中的铅,铁做为造渣熔剂最终稳定固化于炉渣或铅富集过程的窑渣中,实现其由杂质向炼铅原料的转变。

35.(5)将步骤(2)产出的i段加压浸出液用计量泵送入带搅拌装置的置换沉铜反应槽内,并通过计量称均匀地加入铁粉,控制过程反应温度80℃、反应时间60min、反应结束后进行液固分离得到残留铜离子浓度为4mg/l的沉铜后液和海绵铜(干基含铜68%),沉铜后液进入预中和工序。

36.(6)预中和:将步骤(5)产出的沉铜后液用计量泵送入带搅拌装置的预中和反应槽内,并通过计量称均匀地加入次氧化锌粉(主要成分的质量百分含量为:含锌55%、含铟0.09%、含铜0.3%、含铁3%、含铅15%、含银0.025%),控制过程反应温度50℃、反应时间90min、反应矿浆终点ph1.5,反应结束后预中和矿浆进行液固分离得到预中和后液(主要成分为:铟离子浓度为59mg/l、锌离子浓度为120g/l。)和预中和渣,预中和渣返回段加压浸出工序,预中和后液进入中和沉铟工序。

37.(7)中和沉铟:将步骤(6)产出的预中和后液用计量泵送入带搅拌装置的中和沉铟反应槽内,并通过计量称均匀地加入消石灰,控制过程反应温度70℃、反应时间90min、反应矿浆终点ph 4.5,反应结束后进行液固分离得到残余铟离子为1 mg/l的沉铟后液和铟含量为0.38%的富铟渣,富铟渣进入铟提取工序,沉铟后液湿法炼锌系统。

38.实施例2:一种综合高效处理湿法炼锌浸出渣的方法,具体步骤如下:(1)将含水为15%的湿法炼锌浸出渣(主要元素的含量为(干基):锌17%、铟0.03%、铜0.5%、铁18%、铅5%、银0.03%)进行机械活化磨矿,得到粒度为150μm的细磨物料;(2)将步骤(1)产出的细磨物料、木质素由加料泵送入i段压力反应釜内,以及由板式换热器加热至70℃的段加压浸出液和洗水的混合酸液,用通入釜内的蒸气控制反应温度为110℃、釜内压力0.3mpa,反应90min后反应矿浆在浓密机内静置分层,得到i段加压浸出底流以及i段加压浸出液(主要成分为:硫酸浓度为20g/l、铟离子浓度为51mg/l、铜离子浓度为900mg/l、铁离子浓度为0.4g/l、锌离子浓度为80g/l),i段加压浸出液进入置换沉铜工序;(3)将步骤(2)产出的i段加压浸出底流与预中和渣、木质素混合后由加料泵送入段压力反应釜内,同时通过废液泵往釜内加入由板式换热器加热至100℃的废电解液,通过蒸汽控制反应温度为160℃、釜内压力1.2mpa,反应180min后反应矿浆依次排入闪蒸槽、调节槽进行降温降压,降温矿浆经液固分离后得到段加压浸出渣以及硫酸浓度为50g/l 的段加压浸出液;(4)将步骤(3)产出的段加压浸出渣与弱酸性溶液混合,在常压搅拌反应槽内进行浆化洗涤,控制矿浆温度为70℃,洗涤50min后进行液固分离,得到洗水与铅银铁渣(主要元素含量为(干基):含锌1.8%、含铟0.008%、含铜0.02%、含铁30%、含铅10%、含银0.058%)。洗水返回i段加压浸出工序,铅银铁渣直接进入火法炼铅系统回收其中的铅、银,铁作为造渣

剂最终稳定固化于炉渣中,实现由杂质向炼铅原料的转变。

39.(5)将步骤(2)产出的i段加压浸出液用计量泵送入带搅拌装置的置换沉铜反应槽内,并通过计量称均匀地加入铁粉,控制过程反应温度90℃、反应时间30min、反应结束后进行液固分离得到残留铜离子浓度为2mg/l的沉铜后液和海绵铜(干基含铜60%),沉铜后液进入预中和工序。

40.(6)预中和:将步骤(5)产出的沉铜后液用计量泵送入带搅拌装置的预中和反应槽内,并通过计量称均匀地加入锌焙烧矿(主要成分的含量为:含锌53%、含铟0.03%、含铜0.6%、含铁8%、含铅2.5%、含银0.01%),控制过程反应温度60℃、反应时间100min、反应矿浆终点ph 2.0,反应结束后预中和矿浆进行液固分离得到预中和后液(主要成分为:铟离子浓度为50mg/l、锌离子浓度为93g/l)和预中和渣,预中和渣返回段加压浸出工序,预中和后液进入中和沉铟工序。

41.(7)中和沉铟:将步骤(6)产出的预中和后液用计量泵送入带搅拌装置的中和沉铟反应槽内,并通过计量称均匀地加入石灰石,控制过程反应温度60℃、反应时间120min、反应矿浆终点ph 4.0,反应结束后进行液固分离得到残余铟离子为2mg/l的沉铟后液和铟含量为0.35%的富铟渣,富铟渣进入铟提取工序,沉铟后液湿法炼锌系统。

42.实施例3:一种综合高效处理湿法炼锌浸出渣的方法,具体步骤如下:(1)将含水为13%的湿法炼锌浸出渣(主要元素的含量为(干基):锌14%、铟0.05%、铜4.0%、铁22%、铅3%、银0.02%)进行机械活化磨矿,得到粒度为55μm的细磨物料;(2)将步骤(1)产出的细磨物料、木质素由加料泵送入i段压力反应釜内,以及由板式换热器加热至90℃的段加压浸出液和洗水的混合酸液,用通入釜内的蒸气控制反应温度为160℃、釜内压力1.0mpa,反应150min后反应矿浆在浓密机内静置分层,得到i段加压浸出底流以及i段加压浸出液(主要成分为:硫酸浓度为30g/l、铟离子浓度为90mg/l、铜离子浓度为7200mg/l、铁离子浓度为0.7g/l、锌离子浓度为70g/l),i段加压浸出液进入置换沉铜工序;(3)将步骤(2)产出的i段加压浸出底流与预中和渣、木质素混合后由加料泵送入段压力反应釜内,同时通过废液泵往釜内加入由板式换热器加热至90℃的废电解液,通过蒸汽控制反应温度为155℃、釜内压力0.8mpa,反应120min后反应矿浆依次排入闪蒸槽、调节槽进行降温降压,降温矿浆经液固分离后得到段加压浸出渣以及硫酸浓度为62g/l 的段加压浸出液,段加压浸出液返回i段加压浸出工序;(4)将步骤(3)产出的段加压浸出渣与弱酸性溶液混合,在常压搅拌反应槽内进行浆化洗涤,控制矿浆温度为50℃,洗涤60min后进行液固分离,得到洗水与铅银铁渣(主要元素含量为(干基):含锌0.65%、含铟0.006%、含铜0.05%、含铁36%、含铅6%、含银0.04%)。洗水返回i段加压浸出工序,铅银铁渣先经浮选回收银后得到铅铁渣,再利用火法炼铅或铅富集技术回收铅铁渣中的铅,铁做为造渣熔剂最终稳定固化于火法炼铅的炉渣或铅富集过程的窑渣中,实现其由杂质向炼铅原料的转变。

43.(5)将步骤(2)产出的i段加压浸出液用计量泵送入带搅拌装置的置换沉铜反应槽内,并通过计量称均匀地加入铁粉,控制过程反应温度60℃、反应时间90min、反应结束后进行液固分离得到残留铜离子浓度为6mg/l的沉铜后液沉铜后液和海绵铜(干基含铜80%),沉

铜后液进入预中和工序。

44.(6)预中和:将步骤(5)产出的沉铜后液用计量泵送入带搅拌装置的预中和反应槽内,并通过计量称均匀地加入的锌焙烧矿(主要成分的含量为:含锌55%、含铟0.025%、含铜1.8%、含铁6%、含铅1.2%、含银0.02%),控制过程反应温度70℃、反应时间120min、反应矿浆终点ph 2.5,反应结束后预中和矿浆进行液固分离得到预中和后液(主要成分为:铟离子浓度为90mg/l、锌离子浓度为85g/l。)和预中和渣,预中和渣返回段加压浸出工序,预中和后液进入中和沉铟工序。

45.(7)中和沉铟:将步骤(6)产出的预中和后液用计量泵送入带搅拌装置的中和沉铟反应槽内,并通过计量称均匀地加入消石灰,控制过程反应温度90℃、反应时间60min、反应矿浆终点ph 4.0反应结束后进行液固分离得到残余铟离子为5mg/l的沉铟后液和铟含量为0.5%的富铟渣,富铟渣进入铟提取工序,沉铟后液湿法炼锌系统。

46.实施例4:一种综合高效处理湿法炼锌浸出渣的方法,具体步骤如下:(1)将含水为12%的湿法炼锌浸出渣(主要元素的含量为(干基):锌20%、铟0.04%、铜3.5%、铁15%、铅4%、银0.01%)进行机械活化磨矿,得到粒度为90μm的细磨物料;(2)将步骤(1)产出的细磨物料、木质素由加料泵送入i段压力反应釜内,以及由板式换热器加热至80℃的段加压浸出液和洗水的混合酸液,用通入釜内的蒸气控制反应温度为140℃、釜内压力0. 6mpa,反应120min后反应矿浆在浓密机内静置分层,得到i段加压浸出底流以及i段加压浸出液(主要成分为:硫酸的浓度为26g/l、铟离子浓度为78mg/l、铜离子浓度为6320mg/l、铁离子浓度为0.8 g/l、锌离子浓度为86g/l),i段加压浸出液进入置换沉铜工序;(3)将步骤(2)产出的i段加压浸出底流与预中和渣、木质素混合后由加料泵送入段压力反应釜内,同时通过废液泵往釜内加入由板式换热器加热至80℃的废电解液,通过蒸汽控制反应温度为145℃、釜内压力0.6mpa,反应90min后反应矿浆依次排入闪蒸槽、调节槽进行降温降压,降温矿浆液固分离后得到段加压浸出渣以及硫酸浓度为57 g/l 的段加压浸出液;(4)将步骤(3)产出的段加压浸出渣与弱酸性溶液混合,在常压搅拌反应槽内进行浆化洗涤,控制矿浆温度为60℃,洗涤45min后进行液固分离,得到洗水与铅银铁渣(主要元素含量为(干基):含锌0.75%、含铟0.005%、含铜0.01%、含铁26%、含铅10%、含银0.02%)。洗水返回i段加压浸出工序,铅银铁渣先经浮选回收银后得到铅铁渣,再利用火法炼铅或铅富集技术回收铅铁渣中的铅,铁做为造渣熔剂最终稳定固化于火法炼铅的炉渣或铅富集过程的窑渣中,实现其由杂质向炼铅原料的转变。

47.(5)将步骤(2)产出的i段加压浸出液用计量泵送入带搅拌装置的置换沉铜反应槽内,并通过计量称均匀地加入铁粉,控制过程反应温度70℃、反应时间45min、反应结束后进行液固分离得到残留铜离子浓度为3mg/l的沉铜后液和海绵铜(干基含铜77%),沉铜后液进入预中和工序。

48.(6)预中和:将步骤(5)产出的沉铜后液用计量泵送入带搅拌装置的预中和反应槽内,并通过计量称均匀地加入12kg氧化锌烟尘(主要成分的含量为:含锌58%、含铟0.08%、含铜0.2%、含铁4%、含铅12%、含银0.015%),控制过程反应温度80℃、反应时间60min、反应矿浆

终点ph 2.0,反应结束后预中和矿浆进行液固分离得到预中和后液(主要成分为:铟离子浓度为86mg/l、锌离子浓度为102g/l。)和预中和渣,预中和渣返回段加压浸出工序,预中和后液进入中和沉铟工序。

49.(7)中和沉铟:将步骤(6)产出的预中和后液用计量泵送入带搅拌装置的中和沉铟反应槽内,并通过计量称均匀地加入消石灰,控制过程反应温度80℃、反应时间150min、反应矿浆终点ph 3.5,反应结束后进行液固分离得到残余铟离子为3mg/l的沉铟后液和铟含量为0.45%的富铟渣,富铟渣进入铟提取工序,沉铟后液湿法炼锌系统。

50.将本发明技术与当前工业湿法炼锌浸出渣的处理技术(即常规工艺和热酸浸出工艺)在有价金属回收率、过程废渣量方面进行了比较,结果如下表所示:。

51.由上表可知,本发明的有价金属回收和固体渣减量化方面优势显著。采用本发明锌、铟、铜、银的回收率比工业应用的湿法炼锌浸出渣处理工艺分别提高3%、28%、30%、46%、4%以上;本发明产生铅银铁渣可采用两种工艺回收其中的铅、银,并实现铁的无害化处理:直接进入火法炼铅系统回收其中的铅、银,铁作为造渣剂最终稳定固化于炉渣中,实现由杂质向炼铅原料的转变;或者先采用浮选工艺回收铅银铁渣中的银后得到铅铁渣,再利用火法炼铅或铅富集技术回收铅铁渣中的铅,铁做为造渣熔剂最终稳定固化于火法炼铅的炉渣或铅富集过程的窑渣中,实现其由杂质向炼铅原料的转变。从而,实现湿法炼锌过程危废铁渣的零排放,而采用回转窑挥发-两段酸浸工艺产出的大量危废针铁矿渣,以及热酸浸出工艺产出的危废铁矾渣无害化处理成本高且过程有价金属综合回收率低。

52.最后说明的是,以上优选实施例仅用于说明本发明的技术方案而非限制,尽管通过上述优选实施例已经对本发明进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离本发明权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1