一种激光熔覆专用的新型喷头设备的制作方法

1.本实用新型涉及激光熔覆技术领域,尤其是涉及一种激光熔覆专用的新型喷头设备。

背景技术:

2.激光熔覆技术是指以不同的填料方式在被涂覆基体表面上放置选择的涂层材料,经激光辐照使之和基体表面一薄层同时熔化,并快速凝固后形成稀释度极低并与基体材料成冶金结合的表面涂层,从而显著改善基体材料表面的耐磨、耐蚀、耐热、抗氧化及电器特性等的工艺方法。

3.现有的激光熔覆专用喷头在对基体材料进行熔覆后,为了提高基体材料的强度,需要对基体材料进行快速的冷处理,但常规的冷处理方式大多需要另外增加加工工序以及冷处理设备,不便于与熔覆工作同时进行,延缓了加工效率。

技术实现要素:

4.本实用新型要解决的技术问题是:常规的冷处理方式大多需要另外增加加工工序以及冷处理设备,不便于与熔覆工作同时进行,针对现有技术存在的问题,提供了一种激光熔覆专用的新型喷头设备。

5.为解决现有技术问题,本实用新型公开了一种激光熔覆专用的新型喷头设备,包括喷头;

6.所述喷头底部固定安装有熔覆头,且喷头顶部外壁两侧对称固定有送分接管,所述喷头外壁底端且位于靠近熔覆头的位置套接固定有连接件,且连接件外壁通过螺纹转动连接有套盘,所述套盘外壁四侧均固定连接有侧支架,且套盘外侧并位于侧支架外端设有遮蔽外筒,所述侧支架外端固定于遮蔽外筒内壁;

7.所述遮蔽外筒底部两侧对称开设有对接口,且遮蔽外筒内部开设有导气槽,所述对接口内壁均匀开设有若干个气孔,且遮蔽外筒外壁两侧并位于对接口外侧均开设有卡槽。

8.优选的,所述遮蔽外筒通过侧支架以及套盘与连接件可拆卸连接,且遮蔽外筒环绕于熔覆头外侧。

9.优选的,所述遮蔽外筒外壁顶端一角固定有与其为一体的管轴,且管轴内部与导气槽内部相通。

10.优选的,所述导气槽与气孔之间相通。

11.优选的,所述卡槽不贯通于导气槽,且卡槽呈弧形,所述卡槽内部均插接有扩风板,且扩风板位于对接口外侧。

12.与现有技术相比,本实用新型的有益效果是:

13.为了速冷工作的方便性,在熔覆加工之前,可将套盘拿起,并将套盘拧在连接件外壁,套盘通过螺纹与连接件连接,同时调整对接口对应到基体材料外壁,对接口贴近基体材

料外壁,此时遮蔽外筒则环绕于熔覆头外壁,然后再将外界的送风管接入管轴,在熔覆头进行熔覆工作时,外界的气流排入导气槽中,且由多个气孔释放气流,多个气孔将气流释放至基体材料外壁,当喷头对基体材料进行熔覆时,激光熔覆设备会带动喷头进行移动,同时多个气孔将气流均匀释放基体材料上熔覆位置的两侧,气孔的位置靠近于基体材料的熔覆位置,能够对基体材料的熔覆位置进行快速冷却,不需要后期再次对基体材料进行冷处理,有利于提高工作的方便性;

14.为了避免气流吹出后扩散,可将扩风板拿起,将扩风板卡入卡槽中,扩风板与卡槽之间采用卡扣式连接,扩风板连接好后,气流从气孔喷出时进入扩风板内壁与基体材料之间相隔的间隙内,从而进行导风,可加大冷却面积,避免气流扩散。

附图说明

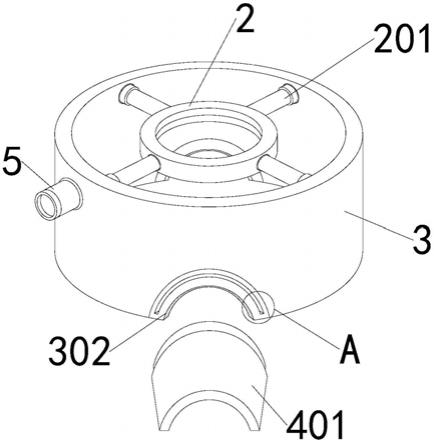

15.图1为本实用新型的整体结构示意图;

16.图2为本实用新型的喷头结构示意图;

17.图3为本实用新型的遮蔽外筒结构示意图;

18.图4为本实用新型的遮蔽外筒结构内部示意图;

19.图5为本实用新型的a处局部放大结构示意图。

20.图中标记:喷头1、熔覆头101、送分接管102、连接件103、套盘2、侧支架201、遮蔽外筒3、导气槽301、对接口302、气孔303、卡槽4、扩风板401、管轴5。

具体实施方式

21.为了能够更清楚地理解本实用新型的上述目的、特征和优点,下面结合附图和具体实施方式对本实用新型进行进一步的详细描述。需要说明的是,在不冲突的情况下,本实用新型的实施例及实施例中的特征可以相互组合。

22.请参阅图1

‑

图5,一种激光熔覆专用的新型喷头设备,包括喷头1;

23.所述喷头1底部固定安装有熔覆头101,且喷头1顶部外壁两侧对称固定有送分接管102,所述喷头1外壁底端且位于靠近熔覆头101的位置套接固定有连接件103,且连接件103外壁通过螺纹转动连接有套盘2,所述套盘2外壁四侧均固定连接有侧支架201,且套盘2外侧并位于侧支架201外端设有遮蔽外筒3,所述侧支架201外端固定于遮蔽外筒3内壁;

24.具体的,首先将喷头1与激光熔覆设备进行安装,安装完毕后,将外界的送粉管连接于送分接管102中,在进行熔覆工作时,熔覆粉末被熔覆头101喷出,同时激光光束会从熔覆头101的底部中心散发出,当熔覆粉末和熔覆光束同时喷出至基体材料上时,所熔覆的基体材料上即可形成熔覆层,实现熔覆加工;

25.所述遮蔽外筒3通过侧支架201以及套盘2与连接件103可拆卸连接,且遮蔽外筒3环绕于熔覆头101外侧;

26.进一步的,因为熔覆完毕的熔覆层需要进行速冷处理,为了速冷工作的方便性,在熔覆加工之前,可将套盘2拿起,并将套盘2拧在连接件103外壁,套盘2通过螺纹与连接件103连接,同时调整对接口302对应到基体材料外壁,对接口302贴近基体材料外壁,此时遮蔽外筒3则环绕于熔覆头101外壁;

27.所述遮蔽外筒3外壁顶端一角固定有与其为一体的管轴5,且管轴5内部与导气槽

301内部相通;所述导气槽301与气孔303之间相通;

28.再进一步的,然后再将外界的送风管接入管轴5,在熔覆头101进行熔覆工作时,外界的气流排入导气槽301中,且由多个气孔303释放气流,多个气孔303将气流释放至基体材料外壁,当喷头1对基体材料进行熔覆时,激光熔覆设备会带动喷头1进行移动,同时多个气孔303将气流均匀释放基体材料上熔覆位置的两侧,气孔303的位置靠近于基体材料的熔覆位置,能够对基体材料的熔覆位置进行快速冷却,不需要后期再次对基体材料进行冷处理,有利于提高工作的方便性;

29.所述遮蔽外筒3底部两侧对称开设有对接口302,且遮蔽外筒3内部开设有导气槽301,所述对接口302内壁均匀开设有若干个气孔303,且遮蔽外筒3外壁两侧并位于对接口302外侧均开设有卡槽4;

30.所述卡槽4不贯通于导气槽301,且卡槽4呈弧形,所述卡槽4内部均插接有扩风板401,且扩风板401位于对接口302外侧;

31.为了避免气流吹出后扩散,可将扩风板401拿起,将扩风板401卡入卡槽4中,扩风板401与卡槽4之间采用卡扣式连接,扩风板401连接好后,气流从气孔303喷出时进入扩风板401内壁与基体材料之间相隔的间隙内,从而进行导风,可加大冷却面积,避免气流扩散;

32.遮蔽外筒3环绕于熔覆头101外侧时,可起到遮光遮尘的效果,避免散发出的光束光度较强而对眼部造成危害。

33.本实用新型已由上述相关实施例加以描述,然而上述实施例仅为实施本实用新型的范例。必需指出的是,已揭露的实施例并未限制本实用新型的范围。相反地,在不脱离本实用新型的精神和范围内所作的更动与润饰,均属本实用新型的专利保护范围。

技术特征:

1.一种激光熔覆专用的新型喷头设备,包括喷头(1),其特征在于:所述喷头(1)底部固定安装有熔覆头(101),且喷头(1)顶部外壁两侧对称固定有送分接管(102),所述喷头(1)外壁底端且位于靠近熔覆头(101)的位置套接固定有连接件(103),且连接件(103)外壁通过螺纹转动连接有套盘(2),所述套盘(2)外壁四侧均固定连接有侧支架(201),且套盘(2)外侧并位于侧支架(201)外端设有遮蔽外筒(3),所述侧支架(201)外端固定于遮蔽外筒(3)内壁;所述遮蔽外筒(3)底部两侧对称开设有对接口(302),且遮蔽外筒(3)内部开设有导气槽(301),所述对接口(302)内壁均匀开设有若干个气孔(303),且遮蔽外筒(3)外壁两侧并位于对接口(302)外侧均开设有卡槽(4)。2.根据权利要求1所述的一种激光熔覆专用的新型喷头设备,其特征在于:所述遮蔽外筒(3)通过侧支架(201)以及套盘(2)与连接件(103)可拆卸连接,且遮蔽外筒(3)环绕于熔覆头(101)外侧。3.根据权利要求1所述的一种激光熔覆专用的新型喷头设备,其特征在于:所述遮蔽外筒(3)外壁顶端一角固定有与其为一体的管轴(5),且管轴(5)内部与导气槽(301)内部相通。4.根据权利要求1所述的一种激光熔覆专用的新型喷头设备,其特征在于:所述导气槽(301)与气孔(303)之间相通。5.根据权利要求1所述的一种激光熔覆专用的新型喷头设备,其特征在于:所述卡槽(4)不贯通于导气槽(301),且卡槽(4)呈弧形,所述卡槽(4)内部均插接有扩风板(401),且扩风板(401)位于对接口(302)外侧。

技术总结

本实用新型提供了一种激光熔覆专用的新型喷头设备,涉及激光熔覆技术领域,连接件外壁通过螺纹转动连接有套盘,套盘外壁四侧均固定连接有侧支架,且套盘外侧并位于侧支架外端设有遮蔽外筒,侧支架外端固定于遮蔽外筒内壁,遮蔽外筒底部两侧对称开设有对接口,且遮蔽外筒内部开设有导气槽,对接口内壁均匀开设有若干个气孔,且遮蔽外筒外壁两侧并位于对接口外侧均开设有卡槽,气孔的位置靠近于基体材料的熔覆位置,能够对基体材料的熔覆位置进行快速冷却,不需要后期再次对基体材料进行冷处理,有利于提高工作的方便性,解决了常规的冷处理方式大多需要另外增加加工工序以及冷处理设备,不便于与熔覆工作同时进行的问题。不便于与熔覆工作同时进行的问题。不便于与熔覆工作同时进行的问题。

技术研发人员:石拓 郑立宇

受保护的技术使用者:苏州柯莱得激光科技有限公司

技术研发日:2021.02.25

技术公布日:2021/12/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1