一种管片模具中模打磨装置的制作方法

1.本实用新型涉及管片生产设备的技术领域,具体涉及一种管片模具中模打磨装置。

背景技术:

2.管片模具在生产过程中,中模表面有一层氧化皮,以前是通过人工打磨的方式去除氧化皮,人工打磨不仅噪声大、而且还会产生大量的粉尘危及人体健康。另外人工打磨的效率低、精度无法保证。管片打磨装置不仅效率高、精度有保证,不会危及人体健康。

技术实现要素:

3.针对现有技术的不足,本实用新型提供了一种管片模具中模打磨装置,解决了上述背景技术中提出的问题。

4.为实现以上目的,本实用新型通过以下技术方案予以实现:一种管片模具中模打磨装置,包括固定在地面且相互平行的两条地轨,所述地轨上设有可滑动的地轨滑座,地轨滑座上设有侧边柱,侧边柱的顶部设有横向的大梁,大梁上设有可滑动的大梁滑座,大梁滑座上设有纵向且可上下滑动的支柱,支柱的底部设有打磨机,打磨机内设有打磨轮,打磨机顶部设有第一电机,第一电机的输出轴通过皮带与打磨轮的转轴传动连接。

5.作为优选,所述地轨滑座外侧设有第二电机,第二电机输出轴上的齿轮与地轨啮合连接。

6.作为优选,所述大梁滑座上设有第三电机,第三电机输出轴上的齿轮与大梁啮合连接。

7.作为优选,所述大梁滑座顶部设有第四电机,第四电机输出轴上的齿轮与支柱啮合连接。

8.作为优选,所述皮带的外部设有保护罩。

9.本实用新型提供了一种管片模具中模打磨装置,具备以下有益效果:通过本装置对管片模具中模表面进行打磨抛光处理,操作简单,打磨后的管片表面平整光滑,不仅外形美观,也有利于后期施工,提高了产品质量。

附图说明

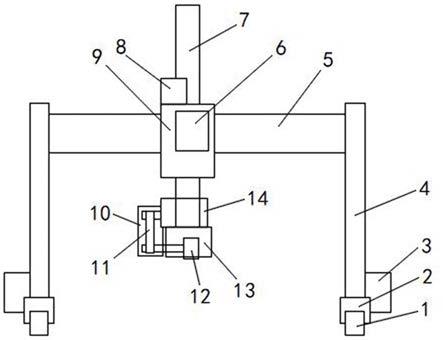

10.图1为本实用新型的结构示意图。

具体实施方式

11.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

12.请参阅图1,本实用新型提供一种技术方案:一种管片模具中模打磨装置,包括固

定在地面且相互平行的两条地轨1,所述地轨1上设有可滑动的地轨滑座2,地轨滑座2上设有侧边柱4,侧边柱4的顶部设有横向的大梁5,大梁5上设有可滑动的大梁滑座9,大梁滑座9上设有纵向且可上下滑动的支柱7,支柱7的底部设有打磨机13,打磨机13内设有打磨轮12,打磨机13顶部设有第一电机14,第一电机14的输出轴通过皮带11与打磨轮12的转轴传动连接,所述地轨滑座2外侧设有第二电机3,第二电机3输出轴上的齿轮与地轨1啮合连接,所述大梁滑座9上设有第三电机6,第三电机6输出轴上的齿轮与大梁9啮合连接,所述大梁滑座9顶部设有第四电机8,第四电机8输出轴上的齿轮与支柱7啮合连接,所述皮带11的外部设有保护罩10。

13.实际使用时,将管片放置于打磨机13下方,通过第二电机3控制打磨机13前后移动,通过第三电机6控制打磨机13左右移动,通过第四电机8控制打磨机13上下移动,通过 第一电机14控制打磨轮12转动,从而利用打磨机12对管片表面进行抛光打磨处理,操作简单。

14.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种管片模具中模打磨装置,包括固定在地面且相互平行的两条地轨,其特征在于:所述地轨上设有可滑动的地轨滑座,地轨滑座上设有侧边柱,侧边柱的顶部设有横向的大梁,大梁上设有可滑动的大梁滑座,大梁滑座上设有纵向且可上下滑动的支柱,支柱的底部设有打磨机,打磨机内设有打磨轮,打磨机顶部设有第一电机,第一电机的输出轴通过皮带与打磨轮的转轴传动连接。2.根据权利要求1所述的一种管片模具中模打磨装置,其特征在于:所述地轨滑座外侧设有第二电机,第二电机输出轴上的齿轮与地轨啮合连接。3.根据权利要求1所述的一种管片模具中模打磨装置,其特征在于:所述大梁滑座上设有第三电机,第三电机输出轴上的齿轮与大梁啮合连接。4.根据权利要求3所述的一种管片模具中模打磨装置,其特征在于:所述大梁滑座顶部设有第四电机,第四电机输出轴上的齿轮与支柱啮合连接。5.根据权利要求1所述的一种管片模具中模打磨装置,其特征在于:所述皮带的外部设有保护罩。

技术总结

本实用新型公开了一种管片模具中模打磨装置,包括固定在地面且相互平行的两条地轨,其特征在于:所述地轨上设有可滑动的地轨滑座,地轨滑座上设有侧边柱,侧边柱的顶部设有横向的大梁,大梁上设有可滑动的大梁滑座,大梁滑座上设有纵向且可上下滑动的支柱,支柱的底部设有打磨机,打磨机内设有打磨轮,打磨机顶部设有第一电机,第一电机的输出轴通过皮带与打磨轮的转轴传动连接,本实用新型用于对管片模具中模表面进行打磨,使其表面平整光滑,提高产品质量,而且不会危及人体健康。而且不会危及人体健康。而且不会危及人体健康。

技术研发人员:赖本容 张清芙

受保护的技术使用者:杭州铁牛机械有限公司

技术研发日:2021.06.08

技术公布日:2021/12/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1