一种具有耐腐蚀性的稀土铝合金及加工方法与流程

1.本发明涉及铝合金技术领域,具体是一种具有耐腐蚀性的稀土铝合金及加工方法。

背景技术:

2.铝合金的密度小,资源丰富,价格适中,加工性能好,强度不低,无磁性,可焊接特别是有优秀的摩擦搅拌焊接(fsw)性能,抗蚀性强,无低温脆,在低温下其强度与塑性(伸长率、压缩性、韧性)均随着温度的降低而均衡地上升,可在-200℃以下或更低的温度下工作,高温性能尚可,但不能在180℃以上长期工作,可回收性强,等等,因而适用于制造船舰的一些部件。

3.为了减轻船的质量,铝材是制造船体、上层建筑及其他器具的首选材料,尤其是制造滑行艇、水翼艇、气垫船、冲翼艇的最佳材料。因为它们的质量对航速尤为敏感,也就是说减轻船体质量对提高航速极为有效。采用铝材制造中型舰艇的艇体、大型舰艇的上层建筑也同样有效,不过舰艇在中弹着火燃烧时,若波及上层铝建筑得不到有效控制,时间一长铝结构会垮塌,因为铝不是一种高温材料。大中型舰艇在减轻艇体质量后,在等同主机功率下可以提高航速。现代舰艇航行仪器设备、武器装备的增加,使舰艇上部质量增加,稳定性减小。为了确保稳定性,务必减轻上部质量,采用铝材制造上层建筑是最有效的措施。但是铝合金用于船体,其耐腐蚀性就需要提高,而现有的

技术实现要素:

4.本发明的目的在于提供一种具有耐腐蚀性的稀土铝合金及加工方法,它具有很好的耐腐蚀性能,能够应用于船体。

5.本发明为实现上述目的,通过以下技术方案实现:

6.一种具有耐腐蚀性的稀土铝合金,其组分按质量百分比包括:5-7%的zn;2-3%的mg和0.3-0.7%的gd,0.2-0.4%的zr;0.1-0.2%的sb;0.1-0.2%的be和0.1-0.2%的cr;余量为al和不可避免的杂质。。

7.进一步的,所述杂质质量小于总质量的0.15%;

8.和/或,

9.所述杂质包括fe、si、ni、mn中的一项或任一项。

10.进一步的,通过以下方法制得:

11.步骤一:称取铝、锌、镁和中间合金al-gd作为原料,并进行预热;

12.步骤二:将铝融化并升温至730-760℃,加入锌、镁和中间合金al-gd,待所有金属熔化后,去除杂质,搅拌4-8分钟后,降温至710℃静置10-25分钟;

13.步骤三:在保护气体的保护下,浇铸到带有冷却系统的钢制模具中成型,在530-600℃下保温4-12小时,然后空冷;

14.步骤四:车削除去氧化皮后,挤压得铝合金棒材。

15.进一步的,所述的铝、锌、镁的纯度为99.9%以上,

16.和/或,

17.所述的中间合金al-gd的纯度为99.5%以上;

18.和/或,

19.中间合金al-gd为中间合金al-25gd。

20.进一步的,所述步骤一中,将原料送入预热釜,预热釜的预加热温度为350-500℃;

21.和/或,

22.所述步骤三中,浇铸前先将模具预热至300-400℃,

23.和/或,

24.所述步骤四中,挤压温度为435-500℃,挤压比为5-22,挤压冲头速度为0.6-2.7mm/min。

25.上述一种具有耐腐蚀性的稀土铝合金的加工方法,作为本发明的另一个方面。

26.本发明的有益效果在于:

27.本发明铝合金具有zn和mg元素含量低、生物安全性高、成本低、工艺简单等优点,且通过凝固速率的控制,在低gd、zn含量的铸态铝合金中形成了lpso结构,同时加入gd后,在铸态合金中形成了有益于合金耐蚀性能的离异共晶相,显微组织可调控,并且mg具有细化晶粒的作用,通过细化晶粒改善组织,提高组织的均匀性,从而显著改善了合金的耐蚀性能。

附图说明

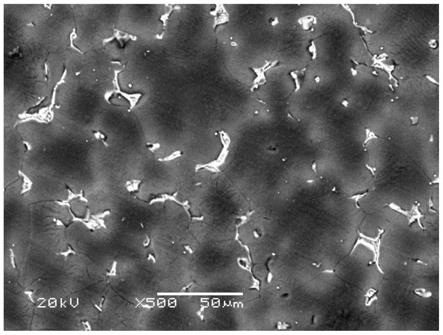

28.图1为实施例1中合金的显微组织图;

29.图2为实施例2中合金的显微组织图;

30.图3为实施例3中合金的显微组织图;

31.图4为实施例4中合金的显微组织图;

32.图5为各实施例铝合金机械性能检测报告。

具体实施方式

33.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所限定的范围。

34.下述实施例中所涉及的仪器、试剂、材料等,若无特别说明,均为现有技术中已有的常规仪器、试剂、材料等,可通过正规商业途径获得。下述实施例中所涉及的实验方法,检测方法等,若无特别说明,均为现有技术中已有的常规实验方法,检测方法等。

35.实施例1:

36.步骤一:按照5%的zn,2%的mg和0.3%的gd,0.2%的zr;0.1%的sb;0.1%的be和0.1%的cr;余量为al的质量百分比准确称量铝、锌、镁和中间合金al-gd,送入预热釜中在400℃中进行预热;

37.步骤二:将铝送入熔融釜中进行融化,融化完成后升温至750℃,加入锌、镁和中间合金al-gd,待所有金属熔化后,去除杂质,搅拌5分钟后,降温至710℃静置10分钟;

38.步骤三:在保护气体的保护下,浇铸到带有冷却系统的钢制模具中成型,在580℃下保温8小时,然后空冷;

39.步骤四:车削除去氧化皮后,在挤压温度为490℃下挤压呈铝合金棒材。

40.实施例2

41.步骤一:按照6%的zn,2.5%的mg和0.5%的gd,0.3%的zr;0.2%的sb;0.2%的be和0.1%的cr;余量为al的质量百分比准确称量铝、锌、镁和中间合金al-gd,送入预热釜中在400℃中进行预热;

42.步骤二:将铝送入熔融釜中进行融化,融化完成后升温至750℃,加入锌、镁和中间合金al-gd,待所有金属熔化后,去除杂质,搅拌5分钟后,降温至710℃静置10分钟;

43.步骤三:在保护气体的保护下,浇铸到带有冷却系统的钢制模具中成型,在580℃下保温8小时,然后空冷;

44.步骤四:车削除去氧化皮后,在挤压温度为490℃下挤压呈铝合金棒材。

45.实施例3

46.步骤一:按照7%的zn,3%的mg和0.6%的gd,0.4%的zr;0.2%的sb;0.2%的be和0.2%的cr;余量为al的质量百分比准确称量铝、锌、镁和中间合金al-gd,送入预热釜中在400℃中进行预热;

47.步骤二:将铝送入熔融釜中进行融化,融化完成后升温至750℃,加入锌、镁和中间合金al-gd,待所有金属熔化后,去除杂质,搅拌5分钟后,降温至710℃静置10分钟;

48.步骤三:在保护气体的保护下,浇铸到带有冷却系统的钢制模具中成型,在580℃下保温8小时,然后空冷;

49.步骤四:车削除去氧化皮后,在挤压温度为490℃下挤压呈铝合金棒材。

50.实施例4

51.步骤一:按照6.5%的zn,2%的mg和0.7%的gd,0.4%的zr;0.1%的sb;0.1%的be和0.2%的cr;余量为al的质量百分比准确称量铝、锌、镁和中间合金al-gd,送入预热釜中在400℃中进行预热;

52.步骤二:将铝送入熔融釜中进行融化,融化完成后升温至750℃,加入锌、镁和中间合金al-gd,待所有金属熔化后,去除杂质,搅拌5分钟后,降温至710℃静置10分钟;

53.步骤三:在保护气体的保护下,浇铸到带有冷却系统的钢制模具中成型,在580℃下保温8小时,然后空冷;

54.步骤四:车削除去氧化皮后,在挤压温度为460℃下挤压呈铝合金棒材。

55.性能检测

56.选用南山铝业生产的al-zn-mn系铝合金作为对照例,其性能对比如表一所示:

57.序号抗拉强度/mpa屈服强度/mpa延伸率/(%)腐蚀速度mm/year实施例15925368.10.21实施例25995448.70.25实施例36085598.60.24实施例46115587.90.27对照例5805056.50.66

58.由表一可以看出,实施例1-4中,该制备方法通过合理的合金成分设计和工艺控

制,获得了低稀土gd含量、低成本稀土铝合金,该合金在铸态和挤压态下均具有lpso结构,当添加mg后形成离异共晶组织,在挤压态中析出al3gd增强相,该相与基体腐蚀电位接近,降低了电偶腐蚀的发生。本发明显著降低了成本,提高了力学与耐蚀性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1