甲醇高效制氢工艺方法与流程

1.本发明属于甲醇制氢技术领域,涉及甲醇高效制氢工艺方法。

背景技术:

2.甲醇制氢是制取氢气最重要的一种工艺方法,甲醇与水蒸气在一定的温度、压力条件下通过催化剂,在催化剂的作用下,发生甲醇裂解反应和一氧化碳的变换反应,生成氢和二氧化碳,这是一个多组份、多反应的气固催化反应系统。反应方程如下:

3.ch3oh

→

co+2h2ꢀꢀꢀ

(1)

4.h2o+co

→

co2+h2ꢀꢀꢀ

(2)

5.ch3oh+h2o

→

co2+3h2ꢀꢀꢀ

(3)

6.重整反应生成的h2和co2,再经过变压吸附法(psa)将h2和co2分离,得到高纯氢气。

7.工业上利用甲醇制氢有二种途径:甲醇分解、甲醇部分氧化和甲醇蒸汽重整。

8.甲醇蒸汽重整制氢由于氢收率高(由反应式可以看出其产物的氢气组成可接近75%),能量利用合理,过程控制简单,便于工业操作而更多地被采用。

9.目前的制氢工艺中,制取每标方氢气,甲醇消耗量标准为760克,随技术进步略有下降,甲醇消耗量和能耗两项,仍然是制约甲醇制氢成本居高不下的主要因素。

技术实现要素:

10.针对上述技术问题,本发明的目的在于提供甲醇高效制氢工艺方法,本发明降低了甲醇的消耗量和能耗,安全环保,且保证了制氢的纯度。

11.为了实现上述目的,本发明采用的技术方案为:

12.甲醇高效制氢工艺方法,包括:

13.1)将甲醇与去离子水按照甲醇35%、去离子水65%的重量百分比搅拌混合,换热至105~150℃;

14.2)180~200℃汽化、280~320℃过热,280~320℃反应制氢;

15.3)产品换热至95~120℃后,再冷却至25~40℃;

16.4)气液分离并干燥气体,得到混合氢气;

17.5)变压吸附后得到提纯氢气。

18.优选地,所述甲醇为纯度99.9%的甲醇。

19.优选地,步骤1)中混合后的原料由原料泵输送给换热器进行换热,所述原料泵的出口压力0.95~1.1mpa。

20.优选地,步骤2)中,在加热炉中进行汽化和过热,所述加热炉包括对流室和辐射室,所述对流室为汽化段,所述辐射室为过热段。

21.优选地,步骤4)中,所述混合氢气的氢气纯度为68~72%。

22.优选地,步骤5)所述提纯氢气的氢气纯度为99~99.999%。

23.优选地,步骤5)还包括通过氢气缓冲器将得到的提纯氢气外输。

24.本发明的有益效果如下:

25.1、改变了工艺条件,使制氢与用氢同步化,低压用氢可以直供。

26.2、优化了工艺设备,取消了氢气压缩机和高压气罐,减少了能耗,提高了安全性。

27.3、减少了甲醇消耗量,每标方氢气甲醇消耗量≤320克。

28.4、提高了原料中水与甲醇的摩尔比,水:醇摩尔比介于2.5~3.5之间。

29.5、保证了氢气纯度,产品纯度可达99.9%~99.999%。

附图说明

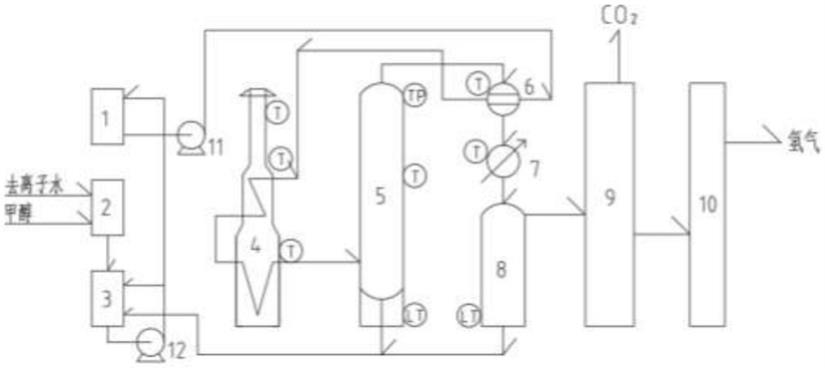

30.图1是本发明实施例采用的甲醇橇装制氢机的结构示意图,其中:

31.1、原料罐,2、计量罐,3、调合罐,4、加热炉,5、反应器,6、换热器,7、冷却器,8、分离器,9、变压吸附装置,10、氢气缓冲器,11、原料泵,12、调合泵。

具体实施方式

32.为了更清楚地说明本发明,下面结合实施例并对照附图对本发明作进一步详细说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

33.实施例

34.结合图1,本发明甲醇高效制氢工艺方法,包括以下步骤:

35.1)将甲醇与去离子水按照甲醇35%、去离子水65%的重量百分比搅拌混合,换热至105~150℃;甲醇制氢的原料采用纯度99.9%的甲醇,甲醇和去离子水的重量可通过计量罐2计量,再输送到调合罐3搅拌混合,并由调合泵12输出到原料罐1,再经原料泵11(出口压力0.95~1.1mpa)输送给换热器6进行换热。

36.2)180~200℃汽化、280~320℃过热,280~320℃反应制氢;汽化和过热可将原料经换热器6的出口输送到加热炉4中进行,加热炉4包括对流室(汽化段)和辐射室(过热段),进而,再从加热炉4的出口将原料输送到反应器5反应制氢。

37.3)产品换热至95~120℃后,再冷却至25~40℃;该步骤中,可将产品从反应器5输送到换热器6进行换热,再由换热器6输送到冷却器7进行冷却。

38.4)冷却后的产品从冷却器出口输送到分离器8进行气液分离,干燥气体,得到氢气纯度为68~72%的混合氢气。

39.5)混合氢气进一步输送到变压吸附装置9进行吸附、解吸与提纯,得到氢气纯度为99~99.999%的提纯氢气,提纯氢气经过氢气缓冲器10的缓冲、稳压后进行外输。

40.本发明的甲醇高效制氢工艺方法,与传统甲醇制氢工艺方法相比,第一是采用了高水醇比,水消耗量由40%提升至65%;第二是降低了甲醇消耗量,甲醇消耗量由大于60%降至35%;第三是采用加热炉加热,降低了能耗。

41.显然,本发明的上述实施例仅仅是为更清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化或变动,这里无法对所有的实施方法予以穷举,凡是属于本发明的技术方案所引申出的显而易见的变化或变动仍处于本发明的保护范围之列。

技术特征:

1.甲醇高效制氢工艺方法,包括:1)将甲醇与去离子水按照甲醇35%、去离子水65%的重量百分比搅拌混合,换热至105~150℃;2)180~200℃汽化、280~320℃过热,280~320℃反应制氢;3)产品换热至95~120℃后,再冷却至25~40℃;4)气液分离并干燥气体,得到混合氢气;5)变压吸附后得到提纯氢气。2.根据权利要求1所述的甲醇高效制氢工艺方法,其特征在于,所述甲醇为纯度99.9%的甲醇。3.根据权利要求1所述的甲醇高效制氢工艺方法,其特征在于,步骤1)中混合后的原料由原料泵输送给换热器进行换热,所述原料泵的出口压力0.95~1.1mpa。4.根据权利要求1或3所述的甲醇高效制氢工艺方法,其特征在于,步骤2)中,在加热炉中进行汽化和过热,所述加热炉包括对流室和辐射室,所述对流室为汽化段,所述辐射室为过热段。5.根据权利要求1所述的甲醇高效制氢工艺方法,其特征在于,步骤4)中,所述混合氢气的氢气纯度为68~72%。6.根据权利要求1或5所述的甲醇高效制氢工艺方法,其特征在于,步骤5)所述提纯氢气的氢气纯度为99~99.999%。7.根据权利要求1所述的甲醇高效制氢工艺方法,其特征在于,步骤5)还包括通过氢气缓冲器将得到的提纯氢气外输。

技术总结

本发明提供了甲醇高效制氢工艺方法,包括:1)将甲醇与去离子水按照甲醇35%、去离子水65%的重量百分比搅拌混合,换热至105~150℃;2)180~200℃汽化、280~320℃过热,280~320℃反应制氢;3)产品换热至95~120℃后,再冷却至25~40℃;4)气液分离并干燥气体,得到混合氢气;5)变压吸附后得到提纯氢气。本发明降低了甲醇的消耗量和能耗,安全环保,且保证了制氢的纯度。了制氢的纯度。了制氢的纯度。

技术研发人员:王承东 陈天晓

受保护的技术使用者:珠海天汇能源科技有限公司

技术研发日:2021.09.16

技术公布日:2021/12/10

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1