一种改性钢渣矿物掺合料的制备方法、混凝土与应用与流程

1.本发明涉及混凝土制备技术领域,具体涉及一种改性钢渣矿物掺合料的制备方法、混凝土与应用。

背景技术:

2.混凝土是把水泥作为主要胶凝材料,再掺加水、细骨料、粗骨料等物料,经过搅拌、成型、养护后形成的人造石材,用作各种建筑、公路、桥梁等的建设。随着环境保护意识的不断提高,工业固废在混凝土中的应用也成为一种重要的途径,如赤泥、粉煤灰、铁尾矿、建筑垃圾、废弃玻璃、废弃陶瓷等,这些固废的大量堆积、填埋不仅侵占土地、污染环境,同时也浪费了资源。为此,研究人员开发了多种含有固废的混凝土,对这些废弃物的合理利用不仅有助于变废为宝,减小环境压力,而且通过固废替代混凝土中的细骨料、粗骨料等天然原料,有助于降低对这些不可再生天然原料的依赖。上述的固废中,钢渣微粉作为水泥混合材早已列入国家标准。

3.然而,上述的利用方式仍然面临着很多的不足,原因之一在于钢渣不易研磨,而钢渣微粉需要通过研磨钢渣获得,这导致钢渣微粉的加工较为困难。有研究提出从钢渣的生产源头解决上述问题,即通过一定的技术手段将熔融的钢渣制备成钢渣微粉,但受限于多方面的因素,这种方式在实际中难以执行。因此,钢渣在混凝土中的实际利用并不容易,不易大规模的利用,有必要探索研究对钢渣的新的利用途径。

技术实现要素:

4.针对上述的问题,本发明提供一种改性钢渣矿物掺合料的制备方法、混凝土与应用。本发明通过对钢渣的改性,实现了对大颗粒钢渣在混凝土中的利用,降低了对钢渣利用的难度,提供了钢渣利用的新途径。为实现上述目的,具体地,本发明的技术方案如下所示。

5.一种含有改性钢渣矿物掺合料的混凝土,其中包含改性钢渣矿物掺合料,其制备方法包括如下步骤:

6.(1)将电石渣与水混合后搅拌,静置后分离上清液和沉淀物,备用。

7.(2)将钢渣骨料与所述上清液混合后静置,完成后取出钢渣骨料进行蒸汽养护,然后在自然条件下养护,得改性钢渣骨料,备用。

8.(3)将所述改性钢渣骨料于密闭容器中,并通入二氧化碳和水蒸气在加热条件下进行碳化处理,完成后得到碳化钢渣骨料,备用。

9.(4)将盐泥与步骤(1)的所述沉淀物的粉末混合均匀后进行分段煅烧处理,然后将煅烧产物制成微粉,得改性盐泥粉,备用。

10.(5)将所述改性盐泥粉、硅酸钠和水混合均匀形成浆料,然后将所述碳化钢渣骨料浸入其中,使碳化钢渣骨料表面形成包覆层,将得到的碳化钢渣骨料烘干,即得所述改性钢渣矿物掺合料。

11.相较于现有技术,本发明至少包括以下方面的有益效果:

12.钢渣是一种大宗工业固废,我国每年产生上亿吨的钢渣,如何进行钢渣的规模化、高价值利用是面临的重要问题。正如前文所述,目前钢渣在混凝土中主要以粉磨后的钢渣微粉的形式利用,但钢渣微粉的加工难度大,对研磨机的损耗高,不利于钢渣的规模化应用。为此,本发明发现将钢渣经过简单破碎后形成钢渣骨料直接掺加到混凝土中可有效降低对钢渣的利用难度,但在实际试验过程中发现:直接掺加钢渣骨料的混凝土在后续养护过程中容易开裂,主要是由于钢渣骨料在水化时体积膨胀,再加上钢渣骨料的水化与混凝土中胶凝材料基体的水化不同步,导致混凝土容易阶段开裂。因此,原始的大颗粒钢渣骨料仍然在混凝土中直接使用。

13.为了克服上述问题,本发明在将钢渣骨料加入混凝土之前对其进行一系列改性,在克服其体积不稳定的问题的同时,还改善了钢渣骨料与混凝土中胶凝材料基体之间的界面分层问题,提高了混凝土的力学性能。具体包括如下方面:

14.首先,本发明利用电石渣提取溶解了氢氧化钙的碱性液体,然后利用钢渣骨料多孔隙和裂纹的特点充分吸收这些碱性液体,并在高温高湿条件下对钢渣骨料进行养护,然后自然养护。通过上述的预水化过程,使钢渣骨料中的主要成分在碱性液体的激发下提前完成水化与硬化,得到高强度的钢渣骨料结石体。其技术优势是:一方面,如果将未经处理的钢渣骨料直接添加到混凝土中随胶凝材料基体一起水化,由于钢渣骨料与胶凝材料基体的水化不同步,而且钢渣骨料是在胶凝材料基体的水化完成后与混凝土硬化之前的阶段进行水化,容易因钢渣骨料体积膨胀而导致混凝体基体出现开裂的问题。而本发明的上述的预水化过程无需考虑胶凝材料基体的水化过程,而是使钢渣骨料在外界进行充分的水化过程,提高体积的稳定性。当这种经过预水化的钢渣骨料加入到混凝土中后其水化程度大幅度降低,对混凝土基体的影响显著降低。另一方面,通过上述的预水化过程,钢渣骨料中的一部分f-cao转换成氢氧化钙,进一步地提高了钢渣骨料的体积稳定性。

15.其次,本发明对经过预水化后的钢渣骨料进行碳化处理,在这一过程中,一方面,二氧化碳和水蒸气的存在也可以发挥将f-cao转换成碳酸钙的作用,继续提高钢渣骨料的体积稳定性。另一方面,利用碳化过程和钢渣骨料的孔隙、裂缝等处的氢氧化钙反应形成稳定的碳酸钙结石体,实现对孔隙、裂纹的密封、修复,提高钢渣骨料的密实性和力学性能,上述的裂纹主要来自破碎以及预水化过程体积膨胀,容易造成钢渣骨料的力学性能下降,而经过上述的碳化处理后可有效克服上述问题。

16.再次,本发明利用电石渣沉淀物以及盐泥自身的组分特点在高温下进行改性。在改性过程中,先在较低温度下使电石渣沉淀物中的氢氧化钙、盐泥中的碳酸钙分解形成氧化钙。在进一步的高温煅烧下,这些氧化钙和盐泥中的二氧化硅反应生成以硅酸三钙等为主的组分。不仅实现了对电石渣和盐泥这两种固废的利用,而且改性得到的产物与硅酸钠形成的浆料包覆在碳化钢渣骨料表面后形成包覆在混凝土中可与胶凝材料基体同步进行快速水化,使胶凝材料基体与碳化钢渣骨料充分结合,有助于消除界面影响。同时,所述硅酸钠不仅作为粘结剂使盐泥的改性产物包覆在碳化钢渣骨料表面,经过干燥后形成包覆层,而在遇到混凝土中的水分后硅酸钠溶解形成碱性激发剂,在钢渣骨料与胶凝材料基体之间的界面处发挥作用使水化更加快速充分,使胶凝材料基体与碳化钢渣骨料充分结合,有助于消除界面影响,而且避免了不宜在混凝土中直接掺加大量碱性激发剂对本发明直接利用大颗粒的钢渣骨料带来的不利。

附图说明

17.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。以下,结合附图来详细说明本发明的实施方案,其中:

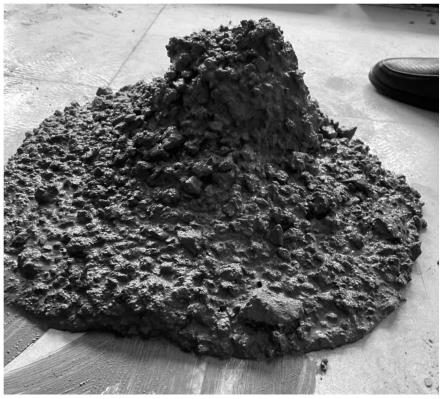

18.图1为本发明实施例1中采用的钢渣骨料的效果图。

19.图2为本发明实施例1中制备的混凝土拌合物的效果图。

20.图3为本发明实施例中测试力学性能的混凝土试件的效果图。

具体实施方式

21.需要说明的是,文中所使用的所有专业与科学用语与本领域熟练人员所熟悉的意义相同,除非另行定义。本发明所使用的试剂或原料均可通过常规途径购买获得,如无特殊说明,本发明所使用的试剂或原料均按照本领域常规方式使用或者按照产品说明书使用。此外,任何与所记载内容相似或均等的方法及材料皆可应用于本发明方法中。

22.在一些典型的实施方式中,所述含有改性钢渣矿物掺合料的混凝土的原料组成包括:胶凝材料36~41重量份、细骨料43~48重量份、粗骨料70~76.5重量份、水5.6~7.2重量份、外加剂1.8~2.3重量份、改性钢渣矿物掺合料20~28重量份。

23.在一些典型的实施方式中,所述胶凝材料包括水泥,如硅酸盐水泥、硫铝酸盐水泥等。

24.在一些典型的实施方式中,所述细骨料包括天然砂、人工砂等中的至少一种。可选地,所述天然砂包括河砂、湖砂、山砂、淡化海砂等;所述人工砂包括机制砂、混合砂等。

25.在一些典型的实施方式中,所述粗骨料包括卵石、碎石等中的至少一种。可选地,所述碎石是天然岩石或岩石经机械破碎、筛分形成的岩石颗粒。

26.在一些典型的实施方式中,所述外加剂可以为:减水剂、早强剂、阻锈剂等中的至少一种。应当说明的是,上述外加剂并不必须添加,技术人员可根据实际需要选择其中的一种或多种,也可以添加本发发明未列举的其他适合的外加剂。

27.可选地,所述减水剂包括萘系、脂肪族、聚羧酸减水剂等中的任一种。

28.可选地,所述早强剂包括三乙醇胺、甲酸钙、尿素等中的任一种。

29.可选地,所述阻锈剂包括铬酸盐、钼酸盐等中的任一种。

30.在一些典型的实施方式中,上述步骤(1)中,所述电石渣与水的比例为1g:8~13ml,静置时间大于30min,如30~50min。通过对电石渣的浸渍得到碱液,不仅利用了电石渣这种固废,而且实现了对钢渣骨料的初步组分改性,为钢渣骨料的进一步改性奠定了基础。

31.在一些典型的实施方式中,上述步骤(2)中,所述钢渣骨料的粒径为4.8~5.5mm。其可由钢渣块经过破碎制得,无需进一步将钢渣骨料粉磨成钢渣微粉,显著降低了对钢渣的利用难度。

32.在一些典型的实施方式中,上述步骤(2)中,所述静置时间为2~3小时,所述上清液的添加量能够没过钢渣骨料即可,以使钢渣骨料充分吸收上清液,需要时可随时补加上清液。

33.在一些典型的实施方式中,上述步骤(2)中,所述蒸汽养护的条件为:以10~15℃/

h升温至75~78℃后保温18~24小时,湿度90~95%。经过本步骤的预水化对钢渣骨料进行组分改性的同时,还实现了性能的改善。

34.在一些典型的实施方式中,上述步骤(2)中,所述自然条件下养护时间为3~7天。经过自然养护后钢渣硬化形成结石体,确保更高的强度。

35.在一些典型的实施方式中,上述步骤(3)中,所述改性钢渣骨料与二氧化碳比例为1g:3.5~5ml,所述二氧化碳和水蒸气的体积比(v:v)为1:1.2~1.5,加热温度为105~122℃,时间为1~2小时。经过本步骤的碳化处理对钢渣骨料中孔隙实现填充、密实。

36.在一些典型的实施方式中,上述步骤(4)中,所述沉淀物的粉末的掺量为盐泥质量的2.65~3.0倍。所述沉淀物的粉末可以通过干燥所述沉淀物获得。

37.在一些典型的实施方式中,上述步骤(4)中,所述分段煅烧工艺包括:先将所述盐泥和沉淀物的混合物在650~750℃煅烧1~1.5小时,然后升温至1300~1450℃煅烧1~1.5小时。经过本步骤的分段煅烧后,可使盐泥从二氧化硅、碳酸钙等为主的组分变成以硅酸三钙为主的组分。

38.在一些典型的实施方式中,上述步骤(4)中,所述改性盐泥粉为微米级微粉,以便于包覆在所述碳化钢渣骨料的表面。

39.在一些典型的实施方式中,上述步骤(5)中,所述硅酸钠的掺比为改性盐泥粉质量的25~33%,所述浆料的固含量为22~35%,质量分数。

40.在一些典型的实施方式中,上述步骤(5)中,所述烘干温度为80~85℃,时间为30~50min。通过干燥使包覆层中水分蒸发,使包覆层紧密包覆在碳化钢渣骨料表面。

41.另外,本发明提供所述含有改性钢渣矿物掺合料的混凝土的制备方法,包括如下步骤:先将所述胶凝材料、细骨料、粗骨料、水混合后搅拌均匀,然后加入外加剂搅拌均匀,最后加入所述改性钢渣矿物掺合料搅拌均匀,即得。

42.另外,本发明提供上述方法制备的改性钢渣矿物掺合料、含有改性钢渣矿物掺合料的混凝土在建筑、公路、桥梁等工程领域中的应用。

43.下面结合具体实施例,进一步阐述本发明。应理解,文中所述的较佳实施方法与材料仅作示范之用,而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,通常按照常规条件或按照制造厂商所建议的条件。

44.实施例1

45.1、一种改性钢渣矿物掺合料的制备方法,包括如下步骤:

46.(1)将电石渣与水按照1g:11ml的比例加入容器中,然后搅拌20min,然后停止搅拌并静置40min,完成后倾倒出上层上清液,并收集下层的沉淀物,将所述沉淀物加热烘干后研磨成粉末(沉淀物粉末),备用。

47.(2)将钢渣块体置于粉碎机中进行破碎,然后从得到的大颗粒钢渣(如图1所示)中筛分出粒径为4.8~5.0mm的钢渣作为钢渣骨料。将所述钢渣骨料与步骤(1)的上清液混合,并使钢渣骨料充分浸泡在上清液中,搅拌后静置3小时,完成后取出钢渣骨料,将其在养护箱中进行蒸汽养护(以10℃/h从室温升温至78℃后保温20小时,湿度控制在90~95%之间),然后在自然条件下养护5天,得改性钢渣骨料,备用。

48.(3)将步骤(2)制得的改性钢渣骨料置于容器中后密封,然后通入二氧化碳和水蒸气进行加热碳化处理,其中,所述改性钢渣骨料与二氧化碳比例为1g:4ml,所述二氧化碳和

水蒸气的体积比为1:1.25,加热温度为110℃,时间为90min,完成后得到碳化钢渣骨料,备用。

49.(4)将盐泥与步骤(1)的所述沉淀物粉末按照1:2.8的质量比混合均匀,将得到的混合粉末置于加热炉中进行分段煅烧:先将所述混合粉末加热至710℃保温75min,然后升温至1320℃保温80min。完成后自然冷却至室温,将得到的煅烧产物研磨成微米级微粉,得改性盐泥粉,备用。

50.(5)将步骤(4)制得的改性盐泥粉、硅酸钠和水混合均匀形成固含量为28%(质量分数)的浆料,其中,所述硅酸钠的掺比为改性盐泥粉质量的30%。然后将步骤(3)制得的碳化钢渣骨料浸入其中,使碳化钢渣骨料表面形成包覆层,然后取出碳化钢渣骨料置于烘箱中,在85℃烘干40min,即得改性钢渣矿物掺合料。

51.2、一种含有改性钢渣矿物掺合料的混凝土的制备方法,包括步骤:

52.(i)称取以下重量份的原料:普通硅酸盐水泥39份、河砂45份、卵石70份、水6.5份、聚羧酸减水剂2.0份,本实施例制备的改性钢渣矿物掺合料28份。

53.(ii)将步骤(i)的胶凝材料、细骨料、粗骨料、水置于搅拌机中搅拌20min,然后加入所述外加剂后继续搅拌5min,最后加入所述改性钢渣矿物掺合料搅拌5min,即得混凝土拌合物(如图2所示)。

54.实施例2

55.1、一种改性钢渣矿物掺合料的制备方法,包括如下步骤:

56.(1)将电石渣与水按照1g:13ml的比例加入容器中,然后搅拌20min,然后停止搅拌并静置50min,完成后倾倒出上层上清液,并收集下层的沉淀物,将所述沉淀物加热烘干后研磨成粉末(沉淀物粉末),备用。

57.(2)将钢渣块体置于粉碎机中进行破碎,然后从得到的大颗粒钢渣中筛分出粒径为5.0~5.2mm的钢渣作为钢渣骨料。将所述钢渣骨料与步骤(1)的上清液混合,并使钢渣骨料充分浸泡在上清液中,搅拌后静置2小时,完成后取出钢渣骨料,将其在养护箱中进行蒸汽养护(以10℃/h从室温升温至75℃后保温24小时,湿度控制在90~95%之间),然后在自然条件下养护3天,得改性钢渣骨料,备用。

58.(3)将步骤(2)制得的改性钢渣骨料置于容器中后密封,然后通入二氧化碳和水蒸气进行加热碳化处理,其中,所述改性钢渣骨料与二氧化碳比例为1g:3.5ml,所述二氧化碳和水蒸气的体积比为1:1.2,加热温度为120℃,时间为60min,完成后得到碳化钢渣骨料,备用。

59.(4)将盐泥与步骤(1)的所述沉淀物粉末按照1:2.65的质量比混合均匀,将得到的混合粉末置于加热炉中进行分段煅烧:先将所述混合粉末加热至680℃保温60min,然后升温至1300℃保温90min。完成后自然冷却至室温,将得到的煅烧产物研磨成微米级微粉,得改性盐泥粉,备用。

60.(5)将步骤(4)制得的改性盐泥粉、硅酸钠和水混合均匀形成固含量为25%(质量分数)的浆料,其中,所述硅酸钠的掺比为改性盐泥粉质量的33%。然后将步骤(3)制得的碳化钢渣骨料浸入其中,使碳化钢渣骨料表面形成包覆层,然后取出碳化钢渣骨料置于烘箱中,在80℃烘干50min,即得改性钢渣矿物掺合料。

61.2、一种含有改性钢渣矿物掺合料的混凝土的制备方法,包括步骤:

62.(i)称取以下重量份的原料:普通硅酸盐水泥41份、河砂46份、卵石74份、水7.2份、聚羧酸减水剂2.3份,本实施例制备的改性钢渣矿物掺合料25份。

63.(ii)将步骤(i)的胶凝材料、细骨料、粗骨料、水置于搅拌机中搅拌20min,然后加入所述外加剂后继续搅拌5min,最后加入所述改性钢渣矿物掺合料搅拌5min,即得混凝土拌合物。

64.实施例3

65.1、一种改性钢渣矿物掺合料的制备方法,包括如下步骤:

66.(1)将电石渣与水按照1g:13ml的比例加入容器中,然后搅拌20min,然后停止搅拌并静置50min,完成后倾倒出上层上清液,并收集下层的沉淀物,将所述沉淀物加热烘干后研磨成粉末(沉淀物粉末),备用。

67.(2)将钢渣块体置于粉碎机中进行破碎,然后从得到的大颗粒钢渣中筛分出粒径为5.0~5.2mm的钢渣作为钢渣骨料。将所述钢渣骨料与步骤(1)的上清液混合,并使钢渣骨料充分浸泡在上清液中,搅拌后静置2小时,完成后取出钢渣骨料,将其在养护箱中进行蒸汽养护(以10℃/h从室温升温至75℃后保温24小时,湿度控制在90~95%之间),然后在自然条件下养护3天,得改性钢渣骨料,备用。

68.(3)将步骤(2)制得的改性钢渣骨料置于容器中后密封,然后通入二氧化碳和水蒸气进行加热碳化处理,其中,所述改性钢渣骨料与二氧化碳比例为1g:3.5ml,所述二氧化碳和水蒸气的体积比为1:1.2,加热温度为122℃,时间为60min,完成后得到碳化钢渣骨料,备用。

69.(4)将盐泥与步骤(1)的所述沉淀物粉末按照1:2.65的质量比混合均匀,将得到的混合粉末置于加热炉中进行分段煅烧:先将所述混合粉末加热至650℃保温90min,然后升温至1400℃保温70min。完成后自然冷却至室温,将得到的煅烧产物研磨成微米级微粉,得改性盐泥粉,备用。

70.(5)将步骤(4)制得的改性盐泥粉、硅酸钠和水混合均匀形成固含量为25%(质量分数)的浆料,其中,所述硅酸钠的掺比为改性盐泥粉质量的22%。然后将步骤(3)制得的碳化钢渣骨料浸入其中,使碳化钢渣骨料表面形成包覆层,然后取出碳化钢渣骨料置于烘箱中,在80℃烘干50min,即得改性钢渣矿物掺合料。

71.2、一种含有改性钢渣矿物掺合料的混凝土的制备方法,包括步骤:

72.(i)称取以下重量份的原料:普通硅酸盐水泥37份、河砂43份、卵石76份、水6.2份、聚羧酸减水剂1.9份,本实施例制备的改性钢渣矿物掺合料20份。

73.(ii)将步骤(i)的胶凝材料、细骨料、粗骨料、水置于搅拌机中搅拌20min,然后加入所述外加剂后继续搅拌5min,最后加入所述改性钢渣矿物掺合料搅拌5min,即得混凝土拌合物。

74.实施例4

75.1、一种改性钢渣矿物掺合料的制备方法,包括如下步骤:

76.(1)将电石渣与水按照1g:8ml的比例加入容器中,然后搅拌20min,然后停止搅拌并静置30min,完成后倾倒出上层上清液,并收集下层的沉淀物,将所述沉淀物加热烘干后研磨成粉末(沉淀物粉末),备用。

77.(2)将钢渣块体置于粉碎机中进行破碎,然后从得到的大颗粒钢渣中筛分出粒径

为5.3~5.5mm的钢渣作为钢渣骨料。将所述钢渣骨料与步骤(1)的上清液混合,并使钢渣骨料充分浸泡在上清液中,搅拌后静置2.5小时,完成后取出钢渣骨料,将其在养护箱中进行蒸汽养护(以15℃/h从室温升温至78℃后保温18小时,湿度控制在90~95%之间),然后在自然条件下养护7天,得改性钢渣骨料,备用。

78.(3)将步骤(2)制得的改性钢渣骨料置于容器中后密封,然后通入二氧化碳和水蒸气进行加热碳化处理,其中,所述改性钢渣骨料与二氧化碳比例为1g:5ml,所述二氧化碳和水蒸气的体积比为1:1.4,加热温度为105℃,时间为120min,完成后得到碳化钢渣骨料,备用。

79.(4)将盐泥与步骤(1)的所述沉淀物粉末按照1:3.0的质量比混合均匀,将得到的混合粉末置于加热炉中进行分段煅烧:先将所述混合粉末加热至750℃保温60min,然后升温至1450℃保温60min。完成后自然冷却至室温,将得到的煅烧产物研磨成微米级微粉,得改性盐泥粉,备用。

80.(5)将步骤(4)制得的改性盐泥粉、硅酸钠和水混合均匀形成固含量为35%(质量分数)的浆料,其中,所述硅酸钠的掺比为改性盐泥粉质量的25%。然后将步骤(3)制得的碳化钢渣骨料浸入其中,使碳化钢渣骨料表面形成包覆层,然后取出碳化钢渣骨料置于烘箱中,在85℃烘干30min,即得改性钢渣矿物掺合料。

81.2、一种含有改性钢渣矿物掺合料的混凝土的制备方法,包括步骤:

82.(i)称取以下重量份的原料:普通硅酸盐水泥36份、河砂48份、卵石76.5份、水5.6份、萘系减水剂1.8份、三乙醇胺2.0份,本实施例制备的改性钢渣矿物掺合料23份。

83.(ii)将步骤(i)的胶凝材料、细骨料、粗骨料、水置于搅拌机中搅拌20min,然后加入所述外加剂后继续搅拌5min,最后加入所述改性钢渣矿物掺合料搅拌5min,即得混凝土拌合物。

84.实施例5

85.一种含有改性钢渣矿物掺合料的混凝土的制备方法,包括步骤:

86.(i)称取以下重量份的原料:普通硅酸盐水泥39份、河砂45份、卵石70份、水6.5份、聚羧酸减水剂2.0份,粒径为4.8~5.0mm的钢渣骨料28份。

87.(ii)将步骤(i)的胶凝材料、细骨料、粗骨料、水置于搅拌机中搅拌20min,然后加入所述外加剂后继续搅拌5min,最后加入所述改性钢渣矿物掺合料搅拌5min,即得混凝土拌合物。

88.实施例6

89.1、一种改性钢渣矿物掺合料的制备方法,包括如下步骤:

90.(1)将电石渣与水按照1g:11ml的比例加入容器中,然后搅拌20min,然后停止搅拌并静置40min,完成后倾倒出上层上清液,并收集下层的沉淀物,将所述沉淀物加热烘干后研磨成粉末(沉淀物粉末),备用。

91.(2)将钢渣块体置于粉碎机中进行破碎,然后从得到的大颗粒钢渣中筛分出粒径为4.8~5.0mm的钢渣作为钢渣骨料。将所述钢渣骨料在养护箱中进行蒸汽养护(以10℃/h从室温升温至78℃后保温20小时,湿度控制在90~95%之间),然后在自然条件下养护5天,得改性钢渣骨料,备用。

92.(3)将步骤(2)制得的改性钢渣骨料置于容器中后密封,然后通入二氧化碳和水蒸

气进行加热碳化处理,其中,所述改性钢渣骨料与二氧化碳比例为1g:4ml,所述二氧化碳和水蒸气的体积比为1:1.25,加热温度为110℃,时间为90min,完成后得到碳化钢渣骨料,备用。

93.(4)将盐泥与步骤(1)的所述沉淀物粉末按照1:2.8的质量比混合均匀,将得到的混合粉末置于加热炉中进行分段煅烧:先将所述混合粉末加热至710℃保温75min,然后升温至1320℃保温80min。完成后自然冷却至室温,将得到的煅烧产物研磨成微米级微粉,得改性盐泥粉,备用。

94.(5)将步骤(4)制得的改性盐泥粉、硅酸钠和水混合均匀形成固含量为28%(质量分数)的浆料,其中,所述硅酸钠的掺比为改性盐泥粉质量的30%。然后将步骤(3)制得的碳化钢渣骨料浸入其中,使碳化钢渣骨料表面形成包覆层,然后取出碳化钢渣骨料置于烘箱中,在85℃烘干40min,即得改性钢渣矿物掺合料。

95.2、一种含有改性钢渣矿物掺合料的混凝土的制备方法,同时示例1,区别在于:改性钢渣矿物掺合料由本实施例制备。

96.实施例7

97.1、一种改性钢渣矿物掺合料的制备方法,包括如下步骤:

98.(1)将电石渣与水按照1g:13ml的比例加入容器中,然后搅拌20min,然后停止搅拌并静置50min,完成后倾倒出上层上清液,并收集下层的沉淀物,将所述沉淀物加热烘干后研磨成粉末(沉淀物粉末),备用。

99.(2)将钢渣块体置于粉碎机中进行破碎,然后从得到的大颗粒钢渣中筛分出粒径为5.0~5.2mm的钢渣作为钢渣骨料。将所述钢渣骨料与步骤(1)的上清液混合,并使钢渣骨料充分浸泡在上清液中,搅拌后静置2小时,完成后取出钢渣骨料,将其在养护箱中进行蒸汽养护(以10℃/h从室温升温至75℃后保温24小时,湿度控制在90~95%之间),然后在自然条件下养护3天,得改性钢渣骨料,备用。

100.(3)将盐泥与步骤(1)的所述沉淀物粉末按照1:2.65的质量比混合均匀,将得到的混合粉末置于加热炉中进行分段煅烧:先将所述混合粉末加热至680℃保温60min,然后升温至1300℃保温90min。完成后自然冷却至室温,将得到的煅烧产物研磨成微米级微粉,得改性盐泥粉,备用。

101.(4)将步骤(3)制得的改性盐泥粉、硅酸钠和水混合均匀形成固含量为25%(质量分数)的浆料,其中,所述硅酸钠的掺比为改性盐泥粉质量的33%。然后将步骤(2)制得的改性钢渣骨料浸入其中,使改性钢渣骨料表面形成包覆层,然后取出碳化钢渣骨料置于烘箱中,在80℃烘干50min,即得改性钢渣矿物掺合料。

102.2、一种含有改性钢渣矿物掺合料的混凝土的制备方法,同时示例1,区别在于:改性钢渣矿物掺合料由本实施例制备。

103.实施例8

104.1、一种改性钢渣矿物掺合料的制备方法,包括如下步骤:

105.(1)将电石渣与水按照1g:13ml的比例加入容器中,然后搅拌20min,然后停止搅拌并静置50min,完成后倾倒出上层上清液,并收集下层的沉淀物,将所述沉淀物加热烘干后研磨成粉末(沉淀物粉末),备用。

106.(2)将钢渣块体置于粉碎机中进行破碎,然后从得到的大颗粒钢渣中筛分出粒径

为5.0~5.2mm的钢渣作为钢渣骨料。将所述钢渣骨料与步骤(1)的上清液混合,并使钢渣骨料充分浸泡在上清液中,搅拌后静置2小时,完成后取出钢渣骨料,将其在养护箱中进行蒸汽养护(以10℃/h从室温升温至75℃后保温24小时,湿度控制在90~95%之间),然后在自然条件下养护3天,得改性钢渣骨料,备用。

107.(3)将步骤(2)制得的改性钢渣骨料置于容器中后密封,然后通入二氧化碳和水蒸气进行加热碳化处理,其中,所述改性钢渣骨料与二氧化碳比例为1g:3.5ml,所述二氧化碳和水蒸气的体积比为1:1.2,加热温度为122℃,时间为60min,完成后得到碳化钢渣骨料,备用。

108.2、一种含有改性钢渣矿物掺合料的混凝土的制备方法,同时示例1,区别在于:改性钢渣矿物掺合料为本实施例制备的碳化钢渣骨料。

109.实施例9

110.1、一种改性钢渣矿物掺合料的制备方法,包括如下步骤:

111.(1)将电石渣与水按照1g:8ml的比例加入容器中,然后搅拌20min,然后停止搅拌并静置30min,完成后倾倒出上层上清液,并收集下层的沉淀物,将所述沉淀物加热烘干后研磨成粉末(沉淀物粉末),备用。

112.(2)将钢渣块体置于粉碎机中进行破碎,然后从得到的大颗粒钢渣中筛分出粒径为5.3~5.5mm的钢渣作为钢渣骨料。将所述钢渣骨料与步骤(1)的上清液混合,并使钢渣骨料充分浸泡在上清液中,搅拌后静置2.5小时,完成后取出钢渣骨料,将其在养护箱中进行蒸汽养护(以15℃/h从室温升温至78℃后保温18小时,湿度控制在90~95%之间),然后在自然条件下养护7天,得改性钢渣骨料,备用。

113.(3)将步骤(2)制得的改性钢渣骨料置于容器中后密封,然后通入二氧化碳和水蒸气进行加热碳化处理,其中,所述改性钢渣骨料与二氧化碳比例为1g:5ml,所述二氧化碳和水蒸气的体积比为1:1.4,加热温度为105℃,时间为120min,完成后得到碳化钢渣骨料,备用。

114.(4)将盐泥与步骤(1)的所述沉淀物粉末按照1:3.0的质量比混合均匀,将得到的混合粉末置于加热炉中进行分段煅烧:先将所述混合粉末加热至750℃保温60min,然后升温至1450℃保温60min。完成后自然冷却至室温,将得到的煅烧产物研磨成微米级微粉,得改性盐泥粉,备用。

115.(5)将步骤(4)制得的改性盐泥粉水混合均匀形成固含量为35%(质量分数)的浆料。然后将步骤(3)制得的碳化钢渣骨料浸入其中,使碳化钢渣骨料表面形成包覆层,然后取出碳化钢渣骨料置于烘箱中,在85℃烘干30min,即得改性钢渣矿物掺合料。

116.2、一种含有改性钢渣矿物掺合料的混凝土的制备方法,同时示例1,区别在于:改性钢渣矿物掺合料由本实施例制备。

117.性能测试

118.1、取上述各实施例制备的混凝土拌合物,按照《混凝土物理力学性能试验方法标准》(gb/t 50081-2019)制作混凝土试件(如图3所示),并根据上述标准测试各混凝土试件的抗压、抗折强度,测试结果如下表所示。从测试结果可以看出,实施例5~9制备的混凝土拌合物的试件力学性能明显低于实施例1~4,说明经过改性后的大颗粒钢渣实现了在混凝土中的有效利用,而且具有良好的力学性能。

119.实施例序号12345678928d抗压强度/mpa58.756.255.456.832.341.544.842.145.928d抗折强度/mpa6.55.95.76.22.74.75.14.95.3

120.以上所述仅为本发明的优选实施例而已,并不用于限制本发明。对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1