一种低粘度聚醚多元醇的连续化制备方法与流程

1.本发明属于聚醚多元醇技术领域,具体涉及一种低粘度、窄分子量分布的软泡聚醚多元醇的连续化制备方法。

背景技术:

2.聚醚多元醇是一种重要的化工原料,使用其生产的聚氨酯泡沫广泛应用于家具家电、汽车、航空航天、建筑、服装、包装等领域。聚醚多元醇连续化生产工艺一般采用双金属氰化物(dmc)催化剂进行催化,具有产能高、占地小、成本低等优点,已经被世界多个公司所采用。但与间歇生产工艺相比,连续化工艺所得聚醚产品粘度大、分子量分布宽,进而对聚醚多元醇的应用造成一定影响。

3.cn 100497438c和cn 103694465b分别公开了一种连续化聚醚多元醇的制备方法,采用该工艺可以连续、高效、稳定的生产软泡聚醚多元醇,但聚醚多元醇产品分子量分布宽、粘度大的问题仍然没有被解决。

技术实现要素:

4.本发明针对现有技术中存在的问题,提供了一种可以连续化生产分子量分布窄、粘度低的聚醚多元醇的方法。

5.为实现上述目的,本发明采用如下技术方案。

6.一种低粘度、窄分子量分布的连续化聚醚制备方法,包括以下步骤:

7.1)向反应釜中预先加入聚醚多元醇和双金属氰化物(dmc)催化剂,加热升温后通入环氧丙烷进行诱导,

8.2)待催化剂诱导成功后,向反应釜中连续地通入环氧化合物、dmc催化剂和小分子起始剂进行反应,反应产物从釜顶流出进入老化釜,老化后进入储罐;

9.其中,控制步骤2)中反应釜催化剂浓度(c)为15~100ppm、混合物料在反应釜内的平均停留时间(t)为0.5~10h、搅拌功率(p)为1.1~2.1kw,且三者满足关系式:

[0010][0011]

式中p单位为kw,t的单位为h,c的单位为ppm。

[0012]

所述方法中,步骤1)中,预先加入的聚醚多元醇羟值为20~280mgkoh/g,优选为40~120mgkoh/g;反应开始阶段,加入的催化剂量较大,预先加入的物料中dmc催化剂的浓度为20~5000ppm,优选为60~1000ppm;

[0013]

反应釜温度升至130~190℃,优选为145~160℃;

[0014]

环氧丙烷加入量为预先加入聚醚多元醇质量的1%~5%。

[0015]

所述方法中,步骤2)中,反应釜内温度明显上升、压力快速下降时,表明催化剂诱导成功;

[0016]

所述环氧化合物为环氧乙烷、环氧丙烷或两者混合物;

[0017]

所述小分子起始剂为乙二醇、1,2

‑

丙二醇、甘油、三羟甲基丙烷中的一种或多种;

[0018]

所加入环氧化合物和小分子起始剂的比例按照产品羟值20~168mgkoh/g进行控制;

[0019]

本领域技术人员可以理解的是,所述混合物料在反应釜内的平均停留时间(t)为系统稳定运行过程中反应釜内物料质量与所有物料进料质量流量之和的比值;所述反应釜催化剂浓度(c)为环氧化合物、dmc催化剂和小分子起始剂混合物中催化剂的浓度;

[0020]

环氧化合物、dmc催化剂和小分子起始剂的进料方式可以采用本领域的常规方式;

[0021]

系统稳定后,反应釜和老化釜温度为130~190℃,压力为0~1mpa。

[0022]

本发明具有以下优点:

[0023]

在连续化反应过程中,链转移速度和分子间的混合速度对产品的分子量分布有着至关重要的影响。链转移速度由分子量大小和催化剂种类和浓度决定,分子间的混合速度则受反应釜的返混程度影响。若混合速度大于链转移速度,将会导致产品分子量分布变宽,粘度增大;若混合速度过小,则会导致环氧化合物反应速率降低,增大装置的安全风险,因此合理地控制分子间的混合速度非常重要。本发明可以根据催化剂浓度和停留时间确定搅拌功率的范围,从而合理控制体系的返混程度,在保证环氧化合物转化率的条件下,使催化剂的链转移速率大于分子间混合速率,进而得到分子量分布窄、粘度低的聚醚多元醇产品。

具体实施方式

[0024]

下面通过实施例对本发明所提供的方法给予进一步的说明,但本发明包括但不限于所列出的实施例,还应包括在本发明的权利要求范围内的其他任何公知改变。

[0025]

产品性能测试方法:

[0026]

聚醚多元醇羟值测试方法参考:gb/t 12008.3

‑

2009

[0027]

聚醚多元醇粘度测试方法参考:gb/t 12008.7

‑

2009

[0028]

聚醚多元醇分子量分布测试方法采用凝胶色谱法(gpc)。

[0029]

实施例1

[0030]

(1)预先将0.2gdmc催化剂(淮安巴德聚氨酯科技有限公司)分散到1kg聚醚多元醇(聚醚底料,羟值56mgkoh/g)中配置催化剂浆料,并加入到催化剂浆料罐中。

[0031]

取0.06gdmc催化剂分散于2kg聚醚多元醇(聚醚底料,羟值56mgkoh/g)中得到分散液,将分散液加入到5l反应釜中,升温至150℃,加入50g环氧丙烷进行诱导。

[0032]

(2)待反应釜压力迅速下降、温度迅速上升时表明催化剂已经成功激活,然后开始连续地按照所需比例进料甘油、环氧乙烷和环氧丙烷混合物(环氧化合物中环氧乙烷含量10wt%)、催化剂浆料,待反应釜满液后聚醚多元醇从釜顶溢流至老化釜中进行老化反应,老化釜满液后聚醚多元醇从老化釜釜顶溢流进入产品储罐。连续稳定运行期间控制反应釜温度为150℃、反应釜压力0.4mpa、催化剂浓度为30ppm、停留时间2h、反应釜搅拌功率1.4kw,最终得到产品羟值55.87mgkoh/g,粘度503cp(25℃),分子量分布1.14。

[0033]

实施例2

‑6[0034]

实施例2

‑

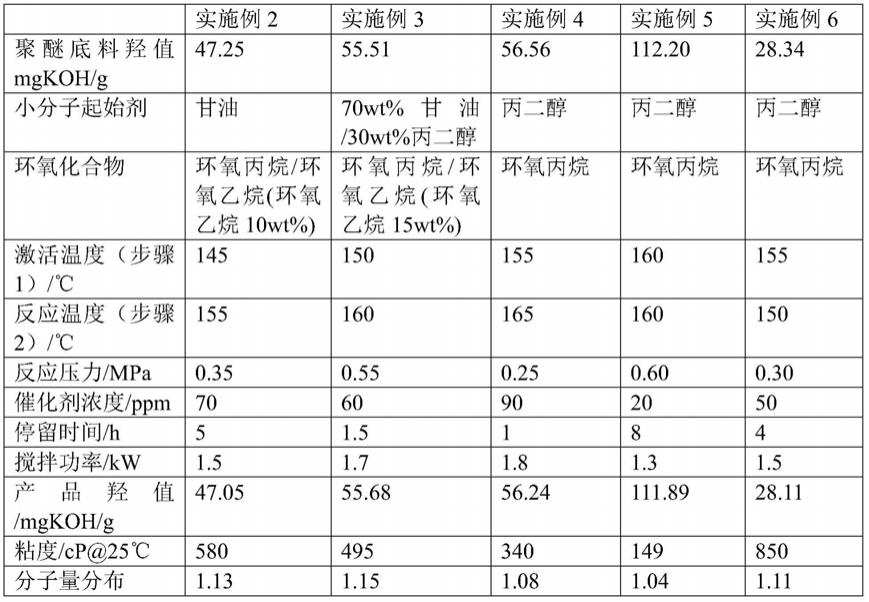

6与实施例1的区别见下表1。

[0035]

表1

[0036][0037]

对比例1

[0038]

基于实施例1,在其他条件相同情况下,搅拌功率采用1.9kw,所得产品粘度为556cp@25℃,产品分子量分布为1.31。

[0039]

对比例2

[0040]

基于实施例4,在其他条件相同情况下,搅拌功率采用2.3kw,所得产品粘度为420cp@25℃,产品分子量分布为1.22。

技术特征:

1.一种低粘度、窄分子量分布的聚醚多元醇连续化制备方法,其特征在于,包括如下步骤:1)向反应釜中预先加入聚醚多元醇和dmc催化剂,加热升温后通入环氧丙烷进行诱导,2)待催化剂诱导成功后,向反应釜中连续地通入环氧化合物、dmc催化剂和小分子起始剂进行反应;其中,控制步骤2)中反应釜催化剂浓度(c)为15~100ppm、混合物料在反应釜内的平均停留时间(t)为0.5~10h、搅拌功率(p)为1.1~2.1kw,且三者满足关系式:式中p单位为kw,t的单位为h,c的单位为ppm。2.根据权利要求1所述方法,其特征在于,步骤1)中,反应釜中预先加入的聚醚多元醇羟值为20~280mgkoh/g。3.根据权利要求1或2所述方法,其特征在于,步骤1)中,反应釜中预先加入的dmc催化剂浓度为20~5000ppm。4.根据权利要求1

‑

3任一项所述方法,其特征在于,步骤1)中,反应釜温度升至130~190℃。5.根据权利要求1

‑

4任一项所述方法,其特征在于,步骤1)中,环氧丙烷加入量为预先加入聚醚多元醇质量的1%~5%。6.根据权利要求1

‑

5任一项所述方法,其特征在于,步骤2)中,所述环氧化合物为环氧乙烷和/或环氧丙烷;所述小分子起始剂为乙二醇、1,2

‑

丙二醇、甘油、三羟甲基丙烷中的一种或多种。7.根据权利要求1

‑

6任一项所述方法,其特征在于,步骤2)中,所加入环氧化合物和小分子起始剂的比例按照产品羟值20~168mgkoh/g进行控制。8.根据权利要求1

‑

7任一项所述方法,其特征在于,步骤2)中,反应产物从反应釜顶流出进入老化釜,老化后进入储罐。9.根据权利要求1

‑

8任一项所述方法,其特征在于,步骤2)中,反应釜温度为130~190℃,压力为0~1mpa。10.根据权利要求8所述方法,其特征在于,步骤2)中,老化釜温度为130~190℃,压力为0~1mpa。

技术总结

本发明公开了一种低粘度、窄分子量分布聚醚多元醇的连续化制备方法,该方法根据反应体系中催化剂的浓度和物料停留时间的不同选择适当的搅拌功率,在保证反应物转化率的条件下,使反应过程中催化剂的链转移速率大于分子间混合速率,既能充分保障装置的安全性,又能避免因混合效率过高导致的分子量分布变宽,产品达到分子量分布窄、粘度低的效果。粘度低的效果。

技术研发人员:刘佳奇 叶天 翟永锋 李付国 秦承群

受保护的技术使用者:万华化学集团股份有限公司

技术研发日:2021.06.21

技术公布日:2021/9/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1