液相聚合直接生产的太阳能电池背板膜用PET树脂制备方法与流程

液相聚合直接生产的太阳能电池背板膜用pet树脂制备方法

技术领域

1.本发明涉及一种pet树脂制备方法,尤其涉及一种能应用于太阳能电池背板膜的pet树脂制备方法,属于高分子材料技术领域。

背景技术:

2.太阳能电池是利用太阳光照射来进行发电的光电半导体薄片,是由钢化玻璃、电池片、背板、eva、铝合金、接线盒、硅胶等部件通过层压技术生产的。考虑到自然环境的因素,背板就需要具备良好的水蒸气阻隔性能、绝缘性能、耐光老化和湿热老化性能,还需要具有维护和支持电池板的作用,以延长太阳能电池的使用寿命。

3.目前市场上,太阳能电池背板膜有涂胶复合式和涂覆式两种背板膜,涂胶复合式背板膜,是在pet聚酯薄膜两面复合氟膜或者eva胶膜,三层结构,常见的有tpt、tpe、kpk等结构。涂覆背板膜,是在pet聚酯薄膜两面涂覆氟树脂,经干燥固化成膜。

4.pet树脂膜常具有高绝缘性能、耐老化性能、耐光学性能、耐化学腐蚀等性能,一般的pet树脂膜缺乏水汽阻隔、耐湿热方面的性能,应用于自然环境中的太阳能电池板还需要进一步改进。

5.关于pet树脂改进的方法主要有四种:

6.一是添加抗水解剂和紫外线吸收剂制成母粒pet树脂切片,再与pet树脂切片和含二氧化硅的pet树脂切片共混进行制备pet树脂薄膜,由于抗水解剂和紫外线吸收剂的添加,会对自然环境和人体造成威胁,还会影响材料的机械性能和光学性能;

7.二是采用多种二元醇、二元酸、小批量高支链多元醇和小批量多烯高级脂肪酸或醇进行改性制备pet树脂切片,再与含有硫酸钡、二氧化钛或二氧化硅的pet树脂切片共混进行制备pet树脂薄膜,因多种物质的添加,使生产pet树脂切片的成本升高,不利于工业化的生产出售;

8.三是直接沿用pet树脂切片的生产工艺,先后进行酯化、缩聚和固相聚合生成pet树脂切片,与前两种方法相比,该方法减少了母粒pet树脂切片共混的工艺,避免了共混导致分散不均匀、产品间差异的问题,但是该方法存在固相聚合反应条件严格和反应时间过长的问题,会减弱pet树脂薄膜的耐光老化性能和耐湿热老化性能;

9.四是将二氧化硅、碳酸钙、硫酸钡、二氧化钛等添加剂预先加入至乙二醇中,混合均匀后进行酯化反应、预缩聚和终缩聚制备出pet树脂切片,此方法反应条件相对简单,利于批量化生产,但添加剂的加入却增加了一定的生产成本。

技术实现要素:

10.本发明所要解决的技术问题是针对上述的技术现状而提供一种反应条件简单、工艺环节较少、利于工业化生产的液相聚合直接生产的太阳能电池背板膜用pet树脂制备方法。

11.本发明解决上述技术问题所采用的技术方案为:一种液相聚合直接生产的太阳能

电池背板膜用pet树脂制备方法,其特征在于包括如下步骤:

12.将乙二醇与对苯二甲酸一起添加至浆料釜中,混合搅拌均匀得到含有对苯二甲酸及乙二醇的浆料;浆料通过酯化反应、预缩聚反应和终聚反应制备得到pet树脂;

13.所得pet树脂的述特性黏度为0.630~0.760dl/g、端羧基含量为5~16mmol/kg、二甘醇含量为0.8~1.3%、色值l≥83、a:

‑2±

2、b:1

±

2。

14.作为优选,所述液相聚合反应时间1.5~3h。

15.作为优选,所述液相聚合反应温度为275~285℃,压力为≤120pa。

16.作为优选,所述酯化反应在锑催化剂的作用下反应的,得到酯化物端羧基的含量≤280mmol/kg。

17.与现有技术相比,本发明的优点在于:采用液相聚合的方式,生产工艺仅有酯化反应、预缩聚反应和终缩聚反应三道工序,不需要固相增粘及各种无机添加剂,即可制得特性黏度是0.630~0.760dl/g、端羧基含量是5~16mmol/kg、二甘醇含量是1.0~1.3%、色值l≥83、a:

‑2±

2、b:1

±

2的太阳能电池背板膜用pet树脂;单面反射用背板膜需要使用二氧化钛作为消光剂,二氧化钛含量一般为0.285%的太阳能电池背板膜用pet树脂切片,既缩短了生产时间,又节约了成本。(2)本发明生产的pet树脂切片,不添加各种无机添加剂,也不用进行固相增粘就能获得良好的水蒸气阻隔性能、耐光老化性能和耐湿热老化性能,宜运用在太阳能电池背板pet树脂薄膜,具有反应条件简单、工艺环节较少、价格低廉、利于工业化生产、耐光老化、耐湿热老化、对人体健康和自然环境无害的优势,还可以规避共混制膜所带来的性能差异和物料不均的缺陷。

具体实施方式

18.以下结合实施例对本发明作进一步详细描述。

19.实施例1,本实施例的太阳能电池背板膜用pet树脂切片的制备方法具有以下几个步骤:

20.将乙二醇和对苯二甲酸一起添加至浆料釜中,混合搅拌均匀获得含有乙二醇及对苯二甲酸的浆料;对苯二甲酸和乙二醇的摩尔比是1.10

±

0.02。

21.将步骤(1)获得的乙二醇及对苯二甲酸的浆料与催化剂溶液一起添加至酯化釜中,进行酯化反应,温度设定为230℃,时间设定为3h,获得的酯化物端羧基含量≤300mmol/kg。所添加的催化剂溶液是三氧化二锑和乙二醇混合均匀获得的,锑含量约为160ppm。

22.再将获得的酯化物添加至预缩聚反应器内反应2h,随后添加至预缩聚反应釜内,开始预缩聚反应,温度设定为250℃,时间设定为2h,获得预缩聚产品。

23.再将预缩聚产品添加至终聚反应釜内,温度设定为275℃,压力设定为100pa,待产品特性粘度增加至0.640dl/g,进行出料、冷却、切粒和输送,获得特性粘度是0.640dl/g,端羧基含量是12mmol/kg,二甘醇含量是1.0%的太阳能电池背板膜用pet树脂切片。

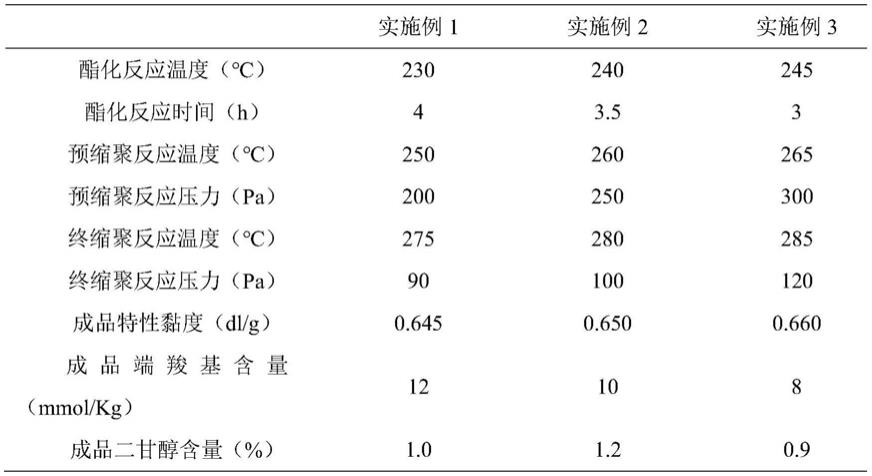

24.实施例2和实施例3,其他实施例2和3的太阳能电池背板膜用pet树脂的制备方法和实施例1相比,大体一致,某些参数略有差别,差别之处见下表1。

25.表1

[0026][0027]

经试验,上述3个实施例获得产物与其他材料组分配合,耐老化时长增加。

技术特征:

1.一种液相聚合直接生产的太阳能电池背板膜用pet树脂制备方法,其特征在于包括如下步骤:将乙二醇与对苯二甲酸一起添加至浆料釜中,混合搅拌均匀得到含有对苯二甲酸及乙二醇的浆料;浆料通过酯化反应、预缩聚反应和终聚反应制备得到pet树脂;所得pet树脂的述特性黏度为0.630~0.760dl/g、端羧基含量为5~16mmol/kg、二甘醇含量为0.8~1.3%、色值l≥83、a:

‑2±

2、b:1

±

2。2.根据权利要求1所述的制备方法,其特征在于所述液相聚合反应时间1.5~3h。3.根据权利要求1所述的制备方法,其特征在于所述液相聚合反应温度为275~285℃,压力为≤120pa。4.根据权利要求1所述的制备方法,其特征在于所述酯化反应在锑催化剂的作用下反应的,得到酯化物端羧基的含量≤280mmol/kg。

技术总结

一种液相聚合直接生产的太阳能电池背板膜用PET树脂制备方法,其特征在于包括如下步骤:将乙二醇与对苯二甲酸一起添加至浆料釜中,混合搅拌均匀得到含有对苯二甲酸及乙二醇的浆料;浆料通过酯化反应、预缩聚反应和终聚反应制备得到PET树脂;所得PET树脂的述特性黏度为0.630~0.760dl/g、端羧基含量为5~16mmol/Kg、二甘醇含量为0.8~1.3%、色值L≥83、a:

技术研发人员:华云 刘建平 章延举

受保护的技术使用者:万凯新材料股份有限公司

技术研发日:2021.09.29

技术公布日:2021/11/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1