三氟乙酸的制备方法与流程

1.本发明涉及一种沉淀反应方法,用本发明方法可高效地进行沉淀反应,从而提高产物的制造效率、降低反应成本。本发明方法尤其适用于三氟乙酸的制备工艺。

背景技术:

2.三氟乙酸(tfa),其分子式为cf3cooh,cas号为76

‑

05

‑

1,沸点在72.4℃,是一种无色、与醋酸气味相似的液体,而且具有极易吸潮和挥发的性质。不同于其他有机酸,三氟乙酸在氟离子引入后,受到具有吸电子性质的三氟甲基的影响使其成为一种具有强酸性的有机酸,同时成为一种氟化工领域中非常重要的中间体,被广泛用于医药、农药、燃料等化工领域。目前,国内外市场对其需求量不断增加,因此三氟乙酸的生产工艺也亟需深入研究,不断优化。

3.现有技术公开了多种三氟乙酸的制造方法,例如,“全氟羧酸的合成方法”(《有机氟工业》,2020年第4期)和“三氟乙酸的合成与应用研究”(《广州化工》,2014年第42卷第20期)对三氟乙酸的合成方法进行了系统地总结,包括电化学氟化法、三氧化硫法、氧化法、全氟烷基亚磺酸盐转化法等其他方法,这些方法所用的原料不尽相同。

4.美国专利us2717871公开了一种以乙酰氯为原料,经电化学氟化生成相应的全氟乙酰氟,再依次经过碱水水解和浓硫酸酸化,最后通过精馏得到三氟乙酸。该方法虽然原料廉价,但是经过多步反应,反应转化率较低,产品提纯步骤繁琐,而且通过电氟化得到全氟乙酰氟,能源消耗量较高。

5.中国专利cn 110872226 a公开了一种利用上游工艺产生的副产三氟乙酸钠,与硫酸反应生成三氟乙酸和硫酸钠混合物,然后把混合物输送至萃取塔,通过加入乙醇进行萃取,最后再通过精馏塔精馏分离三氟乙酸产品。

6.已知三氟乙酸对人体有害,其“吸入、口服或经皮服吸收对身体有害。对眼睛、粘膜、呼吸道和皮肤有强烈刺激作用。吸入后可能咽喉、支气管的痉挛、炎症、水肿,化学性肺炎、肺水肿而死亡。症状有烧灼感、咳嗽、喘息、气短、喉炎、头痛、恶心和呕吐。可致皮肤灼伤”,因此在制造过程中尽量减少近距离人工介入是工艺方法的首选。

7.尽管现有技术提到多种三氟乙酸的制造方法,但是这些方法无论在自动化水平还是在工艺成本上均有进一步改进的余地。因此仍需要开发一种用于沉淀反应的方法,这种方法具有底成本和改进的自动化水平。

技术实现要素:

8.本发明目的是针对上述现有工艺存在的问题,提供一种三氟乙酸的制备方法,这种方法具有高的自动化水平,能够简化工艺,降低成本,节能环保,提高产品品质。

9.因此,本发明的一个方面涉及一种三氟乙酸的制备方法,包括如下步骤:

10.(i)提供一种反应系统,它包括:

11.固液分离槽,该固液分离槽内部带有反应器和筛板;

12.挤压干燥器;和

13.耙式干燥器;

14.所述筛板斜置于所述固液分离槽内形成斜置筛板的高端和低端,并将固液分离槽分成上下两部分,所述反应器位于所述固液分离槽的上部;

15.所述挤压干燥器的一端置于所述固液分离槽内斜置筛板低端的上方并与固液分离槽的上部流体相连,另一端置于所述固液分离槽外并与耙式干燥器流体相连;

16.(ii)将碱金属三氟乙酸盐的有机溶剂溶液和强酸加入所述反应器进行反应,形成含三氟乙酸和不溶性盐固体的混合物;

17.(iii)将所述混合物倾倒在筛板的高端处,使之在重力作用下向低端流动,同时其液相经筛板过滤至固液分离槽下部,固相积聚在低端筛板上;

18.(iv)开动挤压干燥器,将积聚在低端筛板上的固相吸入并挤压干燥后送至耙式干燥器作进一步干燥;

19.(v)蒸馏筛板过滤得到的液相,得到三氟乙酸产物。

附图说明

20.下面结合附图进一步说明本发明。附图中:

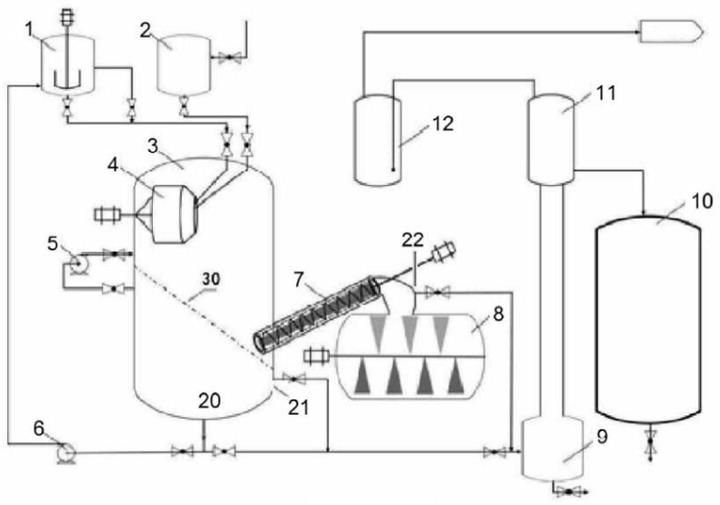

21.图1是本发明一个实例的反应系统的示意图。

具体实施方式

22.1.提供反应系统

23.本发明三氟乙酸的制备方法包括提供一种反应系统的步骤,所述反应系统包括:

24.固液分离槽,该固液分离槽内部带有反应器和筛板;

25.挤压干燥器;和

26.耙式干燥器;

27.所述筛板斜置于所述固液分离槽内形成斜置筛板的高端和低端,并将固液分离槽分成上下两部分,所述反应器位于所述固液分离槽的上部;

28.所述挤压干燥器的一端置于所述固液分离槽内斜置筛板低端的上方并与固液分离槽的上部流体相连,另一端置于所述固液分离槽外并与耙式干燥器流体相连。

29.如图1所示,本发明反应系统包括固液分离槽3,一块斜置的筛板30将该固液分离槽3分隔成上下两部分,固液分离槽3的下部带有液体产物输出口。

30.所述筛板的作用是将反应形成的固体物与液态物相分离,因此其孔隙率和孔径取决于具体的反应产物,本领域的普通技术人员在阅读了本发明公开的内容后根据具体的反应情况可很容易地确定适用的筛板孔隙率和孔径。

31.将筛板30斜置的目的是使分离形成的固体物能够在重力的作用下向其低端积聚,以便挤压干燥器的吸入口能够容易地吸入固体物进行后续处理。因此,所述筛板的斜置角度并无特别的限制,只要能使固体物在重力的作用下积聚在其斜置低端即可。在本发明的一个实例中,所述筛板与水平呈15

°‑

75

°

夹角,较好呈 25

°‑

65

°

夹角,更好呈35

°‑

55

°

夹角,优选40

°‑

50

°

夹角。

32.在本发明固液分离槽3的上部放置有反应器4。反应器4的类型无特别的限制,取决

于具体的反应要求。在本发明的一个实例中,所述反应器4置于所述筛板30的高端上方,使得反应形成的固液混合物通过反应器4的排放口(例如,排放口可以在原料通过管道进入反应釜4中的位置,图中未表示)排放至筛板高端上后沿倾斜的筛板向低端流动,以便更好地进行固液分离。

33.在本发明的一个实例中,所述反应器4包括一种搅拌釜,其内部设有隔板,可实现正转时搅拌、反转时出料,以使反应物在搅拌釜正转时充分接触,达到反应完全,同时反转时倒出固液混合物的目的。这种搅拌釜可市售购得,例如购自威海化工机械有限公司。

34.2.将碱金属三氟乙酸盐的有机溶剂溶液和强酸加入所述反应器进行反应,形成含三氟乙酸和不溶性盐固体的混合物

35.适用于本发明方法的碱金属三氟乙酸盐包括三氟乙酸钠、三氟乙酸钾或其以任意比例形成的混合物。

36.适用于本发明方法的强酸的非限定性例子有。例如浓硫酸、浓盐酸和氯化氢气体。由于水会与三氟乙酸产品形成共沸物,影响分离提纯的效率,因此反应体系中需要控制或者尽量避免含水。

37.在本发明的一个实例中,所述浓硫酸的浓度约为95重量%或更高,较好97重量%或更高;所述浓盐酸的浓度约为34重量%或更高,较好36重量%或更高。

38.适用于本发明方法的有机溶剂无特别的限制,只要不影响所需的化学反应并且容易产物提纯即可。适用的有机溶剂的非限定性例子有,例如c1‑

c9的烷基羧酸和全氟羧酸,或其以任意比例形成的混合物。从原料成本和运行成本的角度看,优选三氟乙酸。

39.所述碱金属三氟乙酸钾和强酸的摩尔比无特别的限制,只要有利于反应进行和成本合理即可。在本发明的一个实例中,所述碱金属三氟乙酸和强酸的摩尔比为1﹕ 1~1.15,优选1﹕1~1.05。微过量的酸可以使溶液中的碱金属三氟乙酸完全转化/溶解,同时微量的浓硫酸残留更方便后处理。

40.在本发明的一个实例中,将所述反应的反应温度控制在0~90℃,较好10

‑

80℃,更好20

‑

70℃。

41.因此,在本发明的一个实例中,所述反应系统还包括与反应器4流体相连的一个或多个原料罐,例如它包括原料罐1和原料罐2。较好的是,所述原料罐中的一个或多个通过计量泵6与所述固液分离槽3下部的底出料口20流体相连。

42.在本发明的一个实例中,所述原料罐包括原料罐1和原料罐2,所述原料罐1 带有搅拌桨、液体进料口、溢出口和底出口,所述原料罐1和2一起位于固液分离槽3的上方,通过管道连接至固液分离槽3内部的反应器4内。

43.在本发明的一个实例中,所述原料罐1的液体进料口用于注入溶剂(例如泵自固液分离槽底出口20的液体产物)以溶解反应原料,形成反应原料的饱和溶液;溢出口用于将形成的饱和溶液溢出至反应器4;底出口用于在完成连续反应后排放原料罐中剩余液体。这些物料出入口可用阀门(例如电磁阀)进行控制。这些物料的出入口的位置关系无特别的限制,只要能实现所述功能即可。在阅读了本发明公开的内容后,本领域的普通技术人员可容易地确定所述物料出入口的位置关系。

44.3.将所述混合物倾倒在筛板的高端处,使之在重力作用下向低端流动,同时其液相经筛板过滤至固液分离槽下部,固相积聚在低端筛板上

45.在本发明的一个实例中,由于本发明反应体系采用的反应器4包括这样一种搅拌釜,其内部设有隔板,可实现正转时搅拌、反转时出料,以使反应物在搅拌釜正转时充分接触,达到反应完全,同时反转时倒出固液混合物的目的。因此当反应完成后,可容易地将反应混合物出料/倾倒在筛板的高端处。

46.在本发明的一个实例中,反应器4带有冷却装置(图中未表示)。以便将反应温度控制在所需的温度范围内。

47.由于筛板斜置的缘故,反应混合物会在重力作用下由高端向低端流动,同时其液相经筛板过滤至固液分离槽下部,固相积聚在低端筛板上。

48.在本发明的一个实例中,所述固液分离槽3还带有气体循环泵5,气体循环泵5的进气口位于筛板30下方,出气口位于筛板30上方,以保证筛板30下方压力略低于上方,使固液产品混合物快速进行过滤分离。

49.在本发明中,术语“流体相连”具有其常规的含意,指流体可在相邻连接的两个物体之间自由地或者加压后自由地流动。术语“流体”是指一切可流动或者加压后流动的物体,例如包括气体、液体、固液分散体、可流动的固体(例如流沙)或其混合物等。

50.4.开动挤压干燥器,将积聚在低端筛板上的固相吸入并挤压干燥后送至耙式干燥器作进一步干燥。

51.本发明反应系统包括挤压干燥器7,其一端置于所述固液分离槽3内斜置筛板低端的上方并与固液分离槽3的上部流体相连。挤压干燥器能够吸入经所述筛板过滤的湿固体产物,在增压螺杆的作用下使之脱水。

52.所述挤压干燥器7的另一端置于所述固液分离槽3外并与耙式干燥器8流体相连,从而将经干燥的固体送至所述耙式干燥器8进行进一步的干燥分离。

53.在本发明的一个实例中,所述的挤压干燥器7以一定的倾角斜置,使之低端位于固液分离槽3内,从而使挤压出的液体能在重力的作用下流返固液分离槽3。鉴于挤压干燥器7斜置的目的是使挤压形成的液体能够流返固液分离槽3,因此本领域的普通技术人员在阅读了本文公开的内容后,可容易地确定适用的倾角。

54.在本发明的一个实例中,所述挤压干燥器7的倾角为20

°‑

70

°

,较好为30

°‑

60

°

,更好为35

°‑

40

°

。

55.在本发明的一个实例中,所述的挤压干燥器7包括电机、螺旋杆和螺旋叶片,通过电机带动螺旋杆和螺旋叶片将固体挤压并推进至耙式干燥器8,以使固体产物更加干燥,提高下一步的烘干效率。

56.5.蒸馏筛板过滤得到的液相,得到三氟乙酸产物

57.适用的蒸馏方法无特别的限制,可以是本领域已知的常规蒸馏方法。

58.在本发明的一个实例中,本发明反应系统还包括精馏塔釜9,它与固液分离槽3的下部液体产物输出口流体相连,用于精馏收集的液体产物。精馏釜9带有冷凝器11,以冷凝精馏形成的气体。该冷凝器11与产品储罐10流体相连,以将冷凝得到的最终产物输入至产品储罐10。

59.在本发明的一个实例中,所述冷凝器11还带有(即与其流体相连)尾气吸收罐12,用于吸收处理精馏釜9产生的难以冷凝的尾气,并间经处理的尾气排空。

60.在本发明的一个实例中,所述固液分离槽3包括内置斜置的筛板30、底出料口20和

溢出口21,底出料口20通过管道和计量泵6连接至原料罐1,溢出口21 通过管道连接至精馏塔釜9。所述的固液分离槽3通过挤压干燥器7连接至耙式干燥器8,其底部液体产物输出口(溢出口21)通过管道连接至精馏塔釜9,所述的精馏塔釜9包括底出料口、冷凝器11,所述的冷凝器分别通过管道连接至产品罐10和尾气收集罐11。

61.在本发明的一个实例中,所述耙式干燥器8包括加热夹套、上部气体出口22,上部气体出口22通过管道接入精馏塔釜9。以使固体产品快速干燥,挥发出的气体通过管道进入精馏塔釜9,提高产品的收率,避免了直接排放产生的污染和损失。

62.在本发明的一个实例中,所述原料罐1设有液体进料口、溢出口和底出口,反应产生的液体通过计量泵6从固液分离槽3底出料口20泵入原料罐1,并通过搅拌将原料充分溶解。连续反应时,饱和溶液从原料罐1的溢出口流出,确保了原料最大限度且均匀地参与反应;反应所需的溶剂不断地从底出料口20经计量泵 6泵入原料罐1,达到反复利用的目的;待原料消耗完全后,溶液可以一次性从原料罐1的底出口排出,保证原料完全利用。

63.在本发明的一个实例中,本发明方法包括如下步骤:在原料罐1中加入反应原料,然后使用液体产物作为溶剂,开启搅拌使其溶解形成饱和溶液。在原料罐 2中加入另一反应原料。通过控制计量泵6将所述饱和溶液从原料罐1的溢出口以一定流速进入反应器(或搅拌釜)4中,同时原料罐2的原料按照一定流速也进入反应器(或搅拌釜)4中。开启反应器(或搅拌釜)4正转电源进行搅拌,待产物(固液混合物)达到一定量后,开启反转,将固液混合产物倒入筛板上,以上操作循环往复。同时开启气体循环泵5、挤压干燥器7和耙式干燥器8。待反应所产生的液体在固液分离槽3中达到一定液位后,一部分液体产物从固液分离槽 3的溢出口21流入精馏塔釜9进行精馏,最后进入产品储罐10,获得产品,尾气进入尾气吸收罐12,另一部分液体产物经底出料口20通过计量泵6进入原料罐1,用于溶解固体。生成的固体产物在耙式干燥器8中进行干燥,挥发的气体进入精馏塔釜9,待固体产物达到一定体积后,关闭挤压干燥器7和耙式干燥器8电源,开釜取出固体,然后,关闭釜盖,开启挤压干燥器7和耙式干燥器8电源,进行下一轮干燥。

64.与现有技术相比,本发明方法具有高的自动化程度,它能够保证反应在密闭条件下连续进行,对反应中产生的固液及时进行分离、干燥和精馏,减少反应过程中人工的参与,提高实验的安全系数。

65.与现有技术相比,本方法的优点在于:

66.1.本发明方法使用的装置属于连续化装置,适用于自动化控制,克服了间歇式反应需要反复的停车,开车,对设备的清洗等缺点,极大地降低了人工成本,减少了因操作失误引发的生产事故,提高了安全性能;

67.2.本发明方法中反应原料充分接触,反应彻底,极大地提高了转化率,反应所得到的产品直接进入蒸馏塔釜中,通过控制回流比,可以得到高纯度的产品;

68.3.本发明方法中反应和处理过程均在一个密闭系统里进行,避免了有毒有害物料挥发所造成污染和损失,减少尾气的排放,降低生产风险。

69.下面结合实施例进一步说明本发明。

70.实施例1

71.三乙酸钾和浓硫酸制备三氟乙酸

72.在原料罐1中加入过量三氟乙酸钾,然后使用产物三氟乙酸作为溶剂,开启搅拌使

其溶解。在原料罐2中加入浓硫酸。通过控制计量泵6将饱和溶液从溢出口以一定流速进入搅拌釜4中,同时浓硫酸按照一定流速也进入搅拌釜4中。

73.开启搅拌釜4正转电源进行搅拌,待产物达到一定量后,开启反转,将固液混合产物倒入筛板上,以上操作循环往复。同时开启气体循环泵5、挤压干燥器7 和耙式干燥器8。待反应所产生的液体在固液分离槽3中达到一定液位后,一部分液体产物从溢出口流入精馏塔釜9进行精馏,最后进入产品储罐10,获得产品,尾气进入尾气吸收罐12,另一部分液体产物通过计量泵6进入原料槽1,用于溶解固体。生成的固体产物在耙式干燥器8中进行干燥,挥发的气体进入精馏塔釜 9,待固体产物达到一定体积后,关闭挤压干燥器7和耙式干燥器8电源,开釜取出固体,然后,关闭釜盖,开启挤压干燥器7和耙式干燥器8电源,进行下一轮干燥。

74.实施例2

75.采用图1所示装置,在原料罐1中将500.00g的三氟乙酸钾在室温(25℃)下通过搅拌充分溶解在1200.00g的三氟乙酸中,将其通入反应器4;在原料罐2加入浓硫酸,并按照三氟乙酸钾与浓硫酸的质量比为1﹕0.65,向上述反应器4溶液中缓慢加入325.63g浓硫酸(质量分数≥98%),同时搅拌;出料至筛板后,收集筛板过滤得到的反应溶液,经蒸馏塔9蒸馏后得到1571.05g三氟乙酸产品(纯度≥99%),并在耙式干燥器8中收集得到454.58g硫酸氢钾固体混合物。

76.实施例3

77.采用图1所示装置,在原料罐1中将500.00g的三氟乙酸钾在室温(25℃)下通过搅拌充分溶解在1200.00g的三氟乙酸中,将其通入反应器4;在原料罐2加入36wt%的浓盐酸,并按照三氟乙酸钾与浓盐酸的质量比为1﹕0.67,向上述反应器4溶液中缓慢加入336.56g 36wt%的浓盐酸,同时搅拌;出料至筛板后,收集筛板过滤得到的反应溶液,经蒸馏塔9蒸馏后得到三氟乙酸/水共沸物584.20g,以三氟乙酸和水计的产品纯度≥99%,经换算,共收集三氟乙酸产品的量为1568.80g,并在耙式干燥器8 中收集得到252.38g氯化钾固体混合物。

78.实施例4

79.采用图1所示装置,在原料罐1中将500.00g的三氟乙酸钾在室温(25℃)下通过搅拌充分溶解在1200.00g的乙酸中,将其通入反应器4;在原料罐2加入浓硫酸,并按照三氟乙酸钾与浓硫酸的质量比为1﹕0.65,向上述反应器4溶液中缓慢加入 325.63g浓硫酸(质量分数≥98%),同时搅拌;出料至筛板后,收集筛板过滤得到的反应溶液,经蒸馏塔9蒸馏后得到369.55g三氟乙酸产品(纯度≥99%),并在耙式干燥器8和反应系统中收集1656.08g硫酸氢钾固体与乙酸的混合物。

80.实施例5

81.采用图1所示装置,在原料罐1中将500.00g的三氟乙酸钾在室温(25℃)下通过搅拌充分溶解在1200.00g的乙酸中;在原料罐2加入36wt%的浓盐酸,并按照三氟乙酸钾与浓盐酸的质量比为1﹕0.67,向上述反应器4溶液中缓慢加入336.56g 36wt%的浓盐酸,同时搅拌;出料至筛板后,收集筛板过滤得到的反应溶液,经蒸馏塔9蒸馏后得到三氟乙酸/水共沸物583.45g,以三氟乙酸和水计的产品纯度≥99%,并在耙式干燥器8和反应系统中收集1453.13g氯化钾固体与乙酸的混合物。

82.以上具体实施例仅对本发明进行更具体的解释说明,不以任何方式限制本发明,

在不脱离本发明原理的前提下,凡是采用等同替换或等效变换的方式获得的技术方案均落在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1