一种含有碳纳米角的散热膜、制备方法及应用与流程

1.本发明属于散热膜的制备领域,具体涉及一种含有碳纳米角的散热膜、制备方法及应用。

背景技术:

2.随着电子产品越来越薄,内部电子元件越来越精密复杂,内部空间越来越小,散热也变成了一个至关重要的需要解决的问题。如果电子产品内部的热点散热不及时,会对电子元器件产生损坏,如何将热点的热量散发除去,是散热领域需要解决的技术问题。

3.石墨烯具有极高的热导率和热辐射系数,单层石墨烯的横向导热系数可达5300w/mk,不仅优于碳纳米管,更是远高于金属中导热系数最高的银、铜、金、铝等,因此石墨烯作为辅助散热的导热塑料或者膜片具有巨大的应用前景。

4.但是石墨烯的纵向导热却只有25w/mk左右,呈现热阻的问题,因此在现有技术中,将石墨烯用作导热膜,需要解决其纵向的热阻问题。

技术实现要素:

5.本发明目的之一是提供一种含有碳纳米角的散热膜,所述散热膜包括具有碳纳米角结构的材料、具有石墨烯结构的材料和粘结聚合物,所述具有碳纳米角结构的材料、具有石墨烯结构的材料分散在所述粘结聚合物上,并与所述粘结聚合物结合。

6.在本发明提供的散热膜中,具有碳纳米角结构的材料、具有石墨烯结构的材料一同分散,并通过粘结聚合物结合,能够使得具有碳纳米角结构的材料、具有石墨烯结构的材料之间形成导热通路,将热量从一点迅速的扩散,提高其散热效率。

7.需要说明的是,具有碳纳米角典型的单层碳原子层的角型结构的材料都属于具有碳纳米角结构的材料,包括但不限于碳纳米角及其衍生物,或者通过碳纳米角的氧化等方法获得的衍生物。同样地,具有二维石墨烯片层结构的材料都属于具有石墨烯结构的材料,包括但不限于石墨烯、及石墨烯衍生物等,或者通过对氧化石墨烯进行还原得到的还原氧化石墨烯。

8.优选地,所述散热膜中具有碳纳米角结构的材料和具有石墨烯结构的材料的质量比为10~15:1(例如11:1、12:1、13:1、14:1等)。

9.优选地,所述粘结聚合物为聚酰亚胺,例如,通过聚酰胺酸热环化形成。

10.优选地,聚酰亚胺的重均分子量为1000~2000g/mol。

11.粘结聚合物层的厚度为1~2μm。

12.粘结聚合物种类、分子量和厚度的选择,能够使得碳纳米角、石墨烯结构更稳定地分散在所述粘结聚合物层上,且作为导热主体的碳纳米角和石墨烯能够良好地将热量传递出去,而更厚的聚酰亚胺层会影响散热膜的导热性能,更薄的聚酰亚胺层影响散热膜的使用寿命。

13.优选地,所述散热膜通过如下方法制备得到:

14.(1)将氧化石墨烯进行可控还原,得到部分还原氧化石墨烯;

15.(2)将碳纳米角进行可控氧化,得到部分氧化碳纳米角;

16.(3)将步骤(1)得到的部分还原的氧化石墨烯和步骤(2)得到的部分氧化碳纳米角分散在乙醇中,得到第一分散液;

17.(4)用吡咯烷酮和乙醇的混合溶剂将聚酰胺酸稀释至8~10wt%(例如8.5wt%、9wt%、9.5wt%等)的浓度,得到第二分散液;

18.(5)将第二分散液在硅基底涂膜得到聚酰胺酸膜,然后将第一分散液以喷雾方式向聚酰胺酸膜上喷雾沉积,加热进行热环化后得到形成于基底的散热膜。

19.部分还原氧化石墨烯和部分氧化碳纳米角都在表面保留了极性基团,提高了其在乙醇中的分散性,同时由于氧化程度不高,也保证了其良好的散热性能。本发明对部分还原的氧化石墨烯和部分氧化碳纳米角的获得不做具体限定,优选所述部分还原的氧化石墨烯和部分氧化碳纳米角的氧化程度为恰好能够使其分散在溶剂中。

20.本技术提供的制备方法中,聚酰胺酸先在基底上涂膜,然后喷雾沉积部分氧化的石墨烯和部分氧化的碳纳米角,在加热过程中,利用其含有的官能基团(如羧基、羟基等)与聚酰胺酸的氧化性基团和氨基发生原位化学反应或者因为极性聚集结合,使其被固定在聚酰亚胺膜层上,同时利用部分氧化的碳纳米角的锥状结构和部分还原的氧化的石墨烯的片层结构,形成连续的散热网络,提高散热膜的散热性。

21.选用聚酰胺酸涂膜,并结合部分还原的氧化石墨烯和部分氧化的碳纳米角,热环化后得到的散热膜机械性能也表现良好。

22.此外,浓度8~10wt%的聚酰胺酸粘度适中适于涂膜,且有利于部分还原的氧化石墨烯和部分氧化的碳纳米角与之结合,提高散热膜的使用寿命。

23.优选地,所述基底为硅基底。

24.优选地,所述聚酰氨酸膜的厚度为1~2μm(例如1.1μm、1.4μm、1.8μm等)。

25.优选地,步骤(1)所述将氧化石墨烯进行可控还原的步骤为:向氧化石墨烯的水分散液中,加入葡萄糖水溶液,搅拌进行还原反应,干燥后得到部分还原的氧化石墨烯。

26.优选地,所述葡萄糖和氧化石墨烯的质量比为0.4~0.6:1(例如0.42:1、0.45:1、0.47:1、0.52:1、0.55:1、0.57:1等)。

27.优选地,所述氧化石墨烯的水分散液中,氧化石墨烯的浓度为1.5~1.8mg/ml(例如1.52mg/ml、1.55mg/ml、1.58mg/ml、1.62mg/ml、1.65mg/ml、1.68mg/ml、1.72mg/ml、1.75mg/ml、1.78mg/ml等)。

28.优选地,所述还原反应温度为30~40℃(例如32℃、35℃、37℃等),反应时间为50~60h(例如53h、55h、58h等)。

29.优选地,步骤(2)所述将碳纳米角进行可控氧化的步骤为:将碳纳米角分散在磷酸盐缓冲液中,然后加入双氧水后,进行1200~1500w(例如1250w、1300w、1350w、1400w、1450w等)的氙灯照射5~8min(例如5.5min、6min、6.5min、7min、7.5min等),进行部分氧化,清洗后干燥,得到部分氧化碳纳米角。

30.优选地,所述双氧水浓度为28~35wt%(例如30wt%、32wt%、34wt%等)。

31.优选地,每毫克碳纳米角加入3~6ml双氧水(例如3.5ml、4ml、4.5ml、5ml、5.5ml等)。

32.优选地,所述第二分散液中,吡咯烷酮和乙醇的混合溶剂中,吡咯烷酮和乙醇的体积比示例性的为6~8:100(例如6.5:100、7:100、7.5:100等)。

33.优选地,所述第一分散液中,部分还原的氧化石墨烯的分散浓度为8~12mg/l(例如9mg/l、10mg/l、11mg/l等),部分氧化碳纳米角的分散浓度为100~150mg/l(例如110mg/l、120mg/l、130mg/l、140mg/l等)。

34.合适的部分还原的氧化石墨烯和部分氧化碳纳米角的添加量能够在制备得到的散热膜中均匀分散,且以合适的比例分散后,能够弥补石墨烯片层结构和碳纳米角的角状结构的分布缺陷,使其形成良好的导热通路,提高导热性能。

35.选用较低的部分还原的氧化石墨烯的分散浓度和较低的部分氧化碳纳米角的分散浓度能够在后续雾化过程中,减少因为雾化造成的有效物质(部分还原的氧化石墨烯和部分氧化碳纳米角)的损失。

36.石墨烯类结构具有二维层状结构,在喷雾沉积过程中,石墨烯类结构容易π-π堆叠,取向成与所述基材平行的角度,导致纵向导热系数极低;而碳纳米角结构,其聚集体中,单层碳膜以边缘向外伸展,接触面积少,导热通路也少,导致其导热性能不好;而本技术通过在碳纳米角的分散状态中加入石墨烯类结构,石墨烯类结构利用其片层结构搭接不同碳纳米角或碳纳米角聚集体,使石墨烯类结构起到桥连导通导热通路的作用,大大提高了本技术散热膜的导热性能。

37.在所述散热膜中,石墨烯类结构含量过多,纵向导热通路不足,会影响纵向导热效果,而碳纳米角类结构含量过多,则导致不同碳纳米角类结构之间的导通受阻,影响散热膜的散热效果。

38.优选地,所述“将第一分散液以喷雾方式向聚酰胺酸膜上喷雾”的雾化颗粒粒径为16~20μm(例如17μm、18μm、19μm等),且每平方厘米的聚酰胺酸膜上第一分散液的喷雾量为2~5ml(例如2ml、3ml、4ml等)。

39.需要说明的是,在喷雾沉积过程中,所述基底优选被加热,以方便将雾化沉积的第一分散液的溶剂去除,加热温度优选为40~50℃(例如42℃、45℃、47℃等)。

40.由于雾化是将液体高速通过较小的管口,将液体变成雾状喷射出来,而由于本技术的雾化液体中悬浮有石墨烯类结构和碳纳米角结构,虽然两者尺寸不大,但雾化颗粒设定尺寸过小,也容易造成对石墨烯类结构和碳纳米角结构的过滤,导致雾化颗粒中石墨烯类结构和碳纳米角结构含量过小。因此,本技术提供的雾化颗粒粒径需要在16μm以上。另一方面若雾化颗粒粒径过大又会导致雾化颗粒的重量较大,在沉积在聚酰胺酸膜上时,均匀性变差。

41.优选地,步骤(5)所述加热的温度为180~220℃(例如190℃、200℃、210℃等),加热时间为6~10h(例如7h、8h、9h等)。

42.优选地,步骤(5)之后还包括步骤(6)将所述形成于硅基底的散热膜脱膜,得到散热膜。

[0043]“将第二分散液在硅基底涂膜得到聚酰胺酸膜”得到的聚酰胺酸膜的厚度不做具体限定,优选厚度为1~2μm(例如1.2μm、1.5μm、1.8μm等)。

[0044]

本技术目的之二是提供一种如目的之一所述的含有碳纳米角的散热膜的用途,所述散热膜用于电子产品的散热结构、电池产品的散热结构;优选用作手机、笔记本电脑、

ipad、移动硬盘、锂离子电池、钠离子电池、燃料电池的散热结构。

[0045]

与现有技术相比,本技术具有如下有益效果:

[0046]

在本发明提供的散热膜中,碳纳米角材料和石墨烯材料一同分散,并通过粘结聚合物结合,使石墨烯和碳纳米角结构搭配固定在粘结聚合物层上,能够使得碳纳米角和石墨烯之间形成导热通路,将热量从一点迅速的扩散,提高其散热效率。

具体实施方式

[0047]

以下结合具体实施方式对本发明的技术方案做进一步地的解释说明但应该说明的是,具体实施方式只是对本发明技术方案实质的一种具体化的实施和解释,不应该理解为是对本发明保护范围的一种限制。

[0048]

实施例所用试剂和仪器均可以从市售商品购买,检测方法为本领域所熟知的常规方法。

[0049]

部分还原的氧化石墨烯制备例1

[0050]

向1.7mg/ml浓度的氧化石墨烯(购自清大际光)的水分散液中,加入10wt%浓度的葡萄糖水溶液,使溶液中葡萄糖和氧化石墨烯的质量比为0.5:1,在35℃下搅拌55h进行还原反应,用乙醇清洗后,干燥后得到1#部分还原的氧化石墨烯。

[0051]

部分还原的氧化石墨烯制备例2

[0052]

向1.5mg/ml浓度的氧化石墨烯(购自清大际光)的水分散液中,加入10wt%浓度的葡萄糖水溶液,使溶液中葡萄糖和氧化石墨烯的质量比为0.4:1,在30℃下搅拌60h进行还原反应,用乙醇清洗后,干燥后得到2#部分还原的氧化石墨烯。

[0053]

部分还原的氧化石墨烯制备例3

[0054]

向1.8mg/ml浓度的氧化石墨烯(购自清大际光)的水分散液中,加入10wt%浓度的葡萄糖水溶液,使溶液中葡萄糖和氧化石墨烯的质量比为0.6:1,在40℃下搅拌50h进行还原反应,用乙醇清洗后,干燥后得到3#部分还原的氧化石墨烯。

[0055]

部分氧化碳纳米角制备例1

[0056]

将20mg碳纳米角(购自清大际光)分散在磷酸盐缓冲液中,然后加入100ml浓度为30wt%的双氧水后,进行1300w的氙灯照射7min,进行部分氧化,用乙醇清洗后干燥,得到1#部分氧化碳纳米角。

[0057]

部分氧化碳纳米角制备例2

[0058]

将20mg碳纳米角(购自清大际光)分散在磷酸盐缓冲液中,然后加入120ml浓度为30wt%的双氧水后,进行1200w的氙灯照射5min,进行部分氧化,用乙醇清洗后干燥,得到2#部分氧化碳纳米角。

[0059]

部分氧化碳纳米角制备例3

[0060]

将20mg碳纳米角(购自清大际光)分散在磷酸盐缓冲液中,然后加入60ml浓度为30wt%的双氧水后,进行1500w的氙灯照射8min,进行部分氧化,用乙醇清洗后干燥,得到3#部分氧化碳纳米角。

[0061]

实施例1

[0062]

一种散热膜通过如下方法制备得到:

[0063]

(1)将10mg部分还原的氧化石墨烯(1#部分还原的氧化石墨烯)和130mg部分氧化

碳纳米角(1#部分氧化碳纳米角)分散在1000ml乙醇中,得到第一分散液;

[0064]

(2)将聚酰胺酸(粘度650mpa

·

s,单体为均苯四羧酸二酐和4,4-二氨基二苯醚)用吡咯烷酮和乙醇的混合溶剂(吡咯烷酮和乙醇的体积比为7:100)稀释至聚酰胺酸浓度9wt%,得到第二分散液;

[0065]

(3)将第二分散液在10cm

×

10cm的硅基底涂膜得到聚酰胺酸膜(膜层平均厚度1.5μm),然后将第一分散液以喷雾方式(雾化颗粒粒径为16~20μm)向聚酰胺酸膜上喷雾沉积0.5l(雾化压力为5mpa),控制喷洒速度使第一分散液在聚酰胺酸膜没有溢出和明显的湿润,并同时对所述硅基底进行40℃的加热处理,使乙醇挥发,在10h以内喷洒完毕,雾化沉积完毕后在200℃下加热8h后得到形成于硅基底的散热膜,脱膜后得到散热膜。

[0066]

实施例2

[0067]

一种散热膜通过如下方法制备得到:

[0068]

(1)将8mg步骤(1)得到的部分还原的氧化石墨烯(2#部分还原的氧化石墨烯)和100mg步骤(2)得到的部分氧化碳纳米角(2#部分氧化碳纳米角)分散在1000ml乙醇中,得到第一分散液;

[0069]

(2)将聚酰胺酸(粘度700mpa

·

s,单体为均苯四羧酸二酐和4,4-二氨基二苯醚)用吡咯烷酮和乙醇的混合溶剂(吡咯烷酮和乙醇的体积比为8:100)稀释至聚酰胺酸浓度8wt%,得到第二分散液;

[0070]

(3)将第二分散液在10cm

×

10cm的硅基底涂膜得到聚酰胺酸膜(膜层平均厚度2μm),然后将第一分散液以喷雾方式(雾化颗粒粒径为16~20μm)向聚酰胺酸膜上喷雾沉积0.3l(雾化压力为5mpa),控制喷洒速度使第一分散液在聚酰胺酸膜没有溢出和明显的湿润,并同时对所述硅基底进行40℃的加热处理,使乙醇挥发,在10h以内喷洒完毕,雾化沉积完毕然后在220℃下加热6h后得到形成于硅基底的散热膜,脱膜后得到散热膜。

[0071]

实施例3

[0072]

一种散热膜通过如下方法制备得到:

[0073]

(1)将12mg步骤(1)得到的部分还原的氧化石墨烯(3#部分还原的氧化石墨烯)和150mg步骤(2)得到的部分氧化碳纳米角(3#部分氧化碳纳米角)分散在1000ml乙醇中,得到第一分散液;

[0074]

(2)将聚酰胺酸(粘度600mpa

·

s,单体为均苯四羧酸二酐和4,4-二氨基二苯醚)用吡咯烷酮和乙醇的混合溶剂(吡咯烷酮和乙醇的体积比为8:100)稀释至聚酰胺酸浓度10wt%,得到第二分散液;

[0075]

(3)将第二分散液在10cm

×

10cm的硅基底涂膜得到聚酰胺酸膜(膜层平均厚度1μm),然后将第一分散液以喷雾方式(雾化颗粒粒径为16~20μm)向聚酰胺酸膜上喷雾沉积0.2l(雾化压力为5mpa),控制喷洒速度使第一分散液在聚酰胺酸膜没有溢出和明显的湿润,并同时对所述硅基底进行40℃的加热处理,使乙醇挥发,在10h以内喷洒完毕,雾化沉积完毕后在180℃下加热10h后得到形成于硅基底的散热膜,脱膜后得到散热膜。

[0076]

实施例4

[0077]

一种散热膜通过如下方法制备得到:

[0078]

(1)将10mg部分还原的氧化石墨烯(1#部分还原的氧化石墨烯)和80mg部分氧化碳纳米角(1#部分氧化碳纳米角)分散在1000ml乙醇中,得到第一分散液;

[0079]

(2)将聚酰胺酸(粘度650mpa

·

s,单体为均苯四羧酸二酐和4,4-二氨基二苯醚)用吡咯烷酮和乙醇的混合溶剂(吡咯烷酮和乙醇的体积比为7:100)稀释至聚酰胺酸浓度9wt%,得到第二分散液;

[0080]

(3)将第二分散液在10cm

×

10cm的硅基底涂膜得到聚酰胺酸膜(膜层平均厚度1.5μm),然后将第一分散液以喷雾方式(雾化颗粒粒径为16~20μm)向聚酰胺酸膜上喷雾沉积0.5l(雾化压力为5mpa),控制喷洒速度使第一分散液在聚酰胺酸膜没有溢出和明显的湿润,并同时对所述硅基底进行40℃的加热处理,使乙醇挥发,在10h以内喷洒完毕,雾化沉积完毕后在200℃下加热8h后得到形成于硅基底的散热膜,脱膜后得到散热膜。

[0081]

实施例5

[0082]

一种散热膜通过如下方法制备得到:

[0083]

(1)将10mg部分还原的氧化石墨烯(1#部分还原的氧化石墨烯)和180mg部分氧化碳纳米角(1#部分氧化碳纳米角)分散在1000ml乙醇中,得到第一分散液;

[0084]

(2)将聚酰胺酸(粘度650mpa

·

s,单体为均苯四羧酸二酐和4,4-二氨基二苯醚)用吡咯烷酮和乙醇的混合溶剂(吡咯烷酮和乙醇的体积比为7:100)稀释至聚酰胺酸浓度9wt%,得到第二分散液;

[0085]

(3)将第二分散液在10cm

×

10cm的硅基底涂膜得到聚酰胺酸膜(膜层平均厚度1.5μm),然后将第一分散液以喷雾方式(雾化颗粒粒径为16~20μm)向聚酰胺酸膜上喷雾沉积0.5l(雾化压力为5mpa),控制喷洒速度使第一分散液在聚酰胺酸膜没有溢出和明显的湿润,并同时对所述硅基底进行40℃的加热处理,使乙醇挥发,在10h以内喷洒完毕,雾化沉积完毕后在200℃下加热8h后得到形成于硅基底的散热膜,脱膜后得到散热膜。

[0086]

实施例6

[0087]

一种散热膜通过如下方法制备得到:

[0088]

(1)将10mg部分还原的氧化石墨烯(1#部分还原的氧化石墨烯)和130mg部分氧化碳纳米角(1#部分氧化碳纳米角)分散在1000ml乙醇中,得到第一分散液;

[0089]

(2)将聚酰胺酸(粘度650mpa

·

s,单体为均苯四羧酸二酐和4,4-二氨基二苯醚)用吡咯烷酮和乙醇的混合溶剂(吡咯烷酮和乙醇的体积比为7:100)稀释至聚酰胺酸浓度9wt%,得到第二分散液;

[0090]

(3)将第二分散液在10cm

×

10cm的硅基底涂膜得到聚酰胺酸膜(膜层平均厚度1.5μm),然后将第一分散液以喷雾方式(雾化颗粒粒径为8~13μm)向聚酰胺酸膜上喷雾沉积0.5l(雾化压力为5mpa),控制喷洒速度使第一分散液在聚酰胺酸膜没有溢出和明显的湿润,并同时对所述硅基底进行40℃的加热处理,使乙醇挥发,在10h以内喷洒完毕,雾化沉积完毕后在200℃下加热8h后得到形成于硅基底的散热膜,脱膜后得到散热膜。

[0091]

实施例7

[0092]

一种散热膜通过如下方法制备得到:

[0093]

(1)将10mg部分还原的氧化石墨烯(1#部分还原的氧化石墨烯)和130mg部分氧化碳纳米角(1#部分氧化碳纳米角)分散在1000ml乙醇中,得到第一分散液;

[0094]

(2)将聚酰胺酸(粘度650mpa

·

s,单体为均苯四羧酸二酐和4,4-二氨基二苯醚)用吡咯烷酮和乙醇的混合溶剂(吡咯烷酮和乙醇的体积比为7:100)稀释至聚酰胺酸浓度9wt%,得到第二分散液;

[0095]

(3)将第二分散液在10cm

×

10cm的硅基底涂膜得到聚酰胺酸膜(膜层平均厚度1.5μm),然后将第一分散液以喷雾方式(雾化颗粒粒径为23~28μm)向聚酰胺酸膜上喷雾沉积0.5l(雾化压力为5mpa),控制喷洒速度使第一分散液在聚酰胺酸膜没有溢出和明显的湿润,并同时对所述硅基底进行40℃的加热处理,使乙醇挥发,在10h以内喷洒完毕,雾化沉积完毕后在200℃下加热8h后得到形成于硅基底的散热膜,脱膜后得到散热膜。

[0096]

实施例8

[0097]

与实施例1的区别仅在于,步骤(2)第二分散液的聚酰胺酸浓度6wt%。

[0098]

对比例1

[0099]

一种散热膜通过如下方法制备得到:

[0100]

(1)将14mg部分氧化碳纳米角(1#部分氧化碳纳米角)分散在1000ml乙醇中,得到第一分散液;

[0101]

(2)将聚酰胺酸(粘度650mpa

·

s,单体为均苯四羧酸二酐和4,4-二氨基二苯醚)用吡咯烷酮和乙醇的混合溶剂(吡咯烷酮和乙醇的体积比为7:100)稀释至聚酰胺酸浓度9wt%,得到第二分散液;

[0102]

(3)将第二分散液在10cm

×

10cm的硅基底涂膜得到聚酰胺酸膜(膜层平均厚度1.5μm),然后将第一分散液以喷雾方式(雾化颗粒粒径为16~20μm)向聚酰胺酸膜上喷雾沉积0.5l(雾化压力为5mpa),控制喷洒速度使第一分散液在聚酰胺酸膜没有溢出和明显的湿润,并同时对所述硅基底进行40℃的加热处理,使乙醇挥发,在10h以内喷洒完毕,雾化沉积完毕后在200℃下加热8h后得到形成于硅基底的散热膜,脱膜后得到散热膜。

[0103]

对比例2

[0104]

一种散热膜通过如下方法制备得到:

[0105]

(1)将14mg部分还原的氧化石墨烯(1#部分还原的氧化石墨烯)分散在1000ml乙醇中,得到第一分散液;

[0106]

(2)将聚酰胺酸(粘度650mpa

·

s,单体为均苯四羧酸二酐和4,4-二氨基二苯醚)溶解在吡咯烷酮和乙醇的混合溶剂(吡咯烷酮和乙醇的体积比为7:100)中,得到第二分散液;

[0107]

(3)将第二分散液在10cm

×

10cm的硅基底涂膜得到聚酰胺酸膜(膜层平均厚度1.5μm),然后将第一分散液以喷雾方式(雾化颗粒粒径为16~20μm)向聚酰胺酸膜上喷雾沉积0.5l(雾化压力为5mpa),控制喷洒速度使第一分散液在聚酰胺酸膜没有溢出和明显的湿润,并同时对所述硅基底进行40℃的加热处理,使乙醇挥发,在10h以内喷洒完毕,雾化沉积完毕后在200℃下加热8h后得到形成于硅基底的散热膜,脱膜后得到散热膜。

[0108]

性能测试:

[0109]

(1)导热系数:采用稳态热流法测定导热系数,测试标准为astm-d5470;

[0110]

(2)硬度:邵氏硬度a,测试标准为astm d2240

[0111]

(3)牢固性:采用锯齿状刚刷在所述散热膜沉积部分还原的氧化石墨烯和部分氧化的碳纳米角的一侧进行往复刷磨100次,然后根据导热系数的测试方法进行纵向导热系数的测试。

[0112]

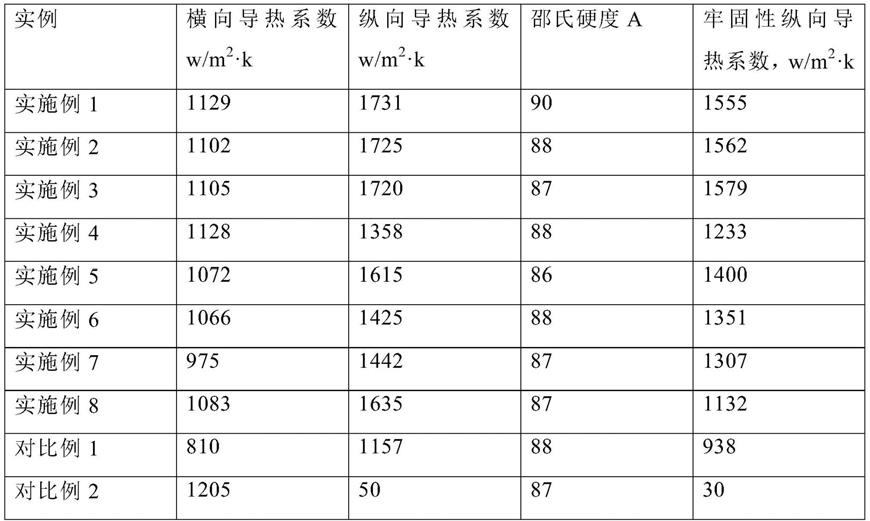

测定结果件表1。

[0113]

表1

[0114][0115]

从表1可以看出,本技术提供的散热膜导热在保证了横向导热优势的前提下,大幅提高了纵向导热系数,并保证了机械强度。

[0116]

相比较对比例,可以明显看出,仅使用石墨烯作为散热材料,其纵向导热系数较差,而仅使用碳纳米角作为导热材料,其无论纵向还是横向导热系数均表现不好。

[0117]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1