一种耐淡海水交替的海洋防污涂料及其制备方法

1.本发明涉及海洋防污技术领域,特别涉及一种耐淡海水交替的海洋防污涂料及其制备方法。

背景技术:

2.目前,中国的造船企业普遍处于淡水江河水域(靠近海洋),因此船舶在建造过程中需要浸泡于淡水区域一定的时间。与此同时,船舶在使用的过程中也可能停靠江河入海口处。江河入海口处因有淡水的注入,该处海水的含盐量随着潮汐的变化会发生改变。具体表现为退潮时由于淡水倒灌,海水中含盐量降低。由于淡水的渗透压远高于海水的渗透压,传统的防污漆在淡水中往往会产生起泡、开裂及脱落等不良现象,导致建造结束后船舶需要重新涂覆防污涂层,影响了建造工期,增大了建造成本,而对于停靠江河入海口的船舶,也会出现起泡、开裂及脱落等不良现象,从而使船舶重新返回船坞进行维修,增大了使用成本。

3.针对船舶建造及使用过程中停靠淡海水交替区域存在的问题,国外涂料企业开展了相关研究,其中日本中涂工业开发含有疏水性脂环式化合物的丙烯酸硅烷防污涂层,可有效降低涂层吸水率,从而增加防污涂层的耐淡海水交替性能。三菱公司及立邦涂料公司开发乙烯基树脂的防污涂层,利用乙烯基树脂的疏水性,降低涂层的吸水率,从而增加防污涂层的耐耐淡海水交替性能。但目前整体防污涂层的耐淡海水交替性能效果偏差。比如,中国专利cn 105238150 a制备一种耐淡水船舶涂料将氯化橡胶与双环戊二烯环氧树脂、乙烯基醋树脂混溶,制备成耐淡海水的防污涂层;中国专利cn 104530876 a制备一种耐淡海水的丙烯酸锌自抛光防污涂料,采用带侧链环状化合物的丙烯酸锌聚合物作为涂层成膜剂,利用侧链环状化合物的疏水性降低涂层的吸水率,使涂层的吸水率保持在低值,同时采用低含水量和低水溶物的氧化亚铜和氧化锌作为防污剂,减少粉料吸水后的膨胀,使涂层更致密,降低其膨胀系数,从而实现自抛光防污涂层在淡海水中的长期耐用性。

4.在实现本发明的过程中,发明人发现相关技术至少存在以下问题:现有技术提供的海洋防涂层中树脂组分为热塑性树脂,不存在交联结构,疏水性能较差;带侧链环状化合物的丙烯酸锌聚合物,侧链带环状化合物的疏水性能一般,远不如含硅材料的疏水性能,吸水率较高;使用氧化亚铜和氧化锌作为防污剂,防污剂的使用量较大,影响海洋防污涂层的机械性能,且存在吸水率过高等问题;丙烯酸树脂的特殊结构具有热粘冷脆特性,使其与传统的环氧树脂防腐涂层附着强度较差,需要涂覆额外的连接漆提高防污涂层的附着强度,增加了材料成本及施工成本。以上各种因素,导致现有海洋防污涂料喷涂所得涂层耐淡海水交替的性能较差。

技术实现要素:

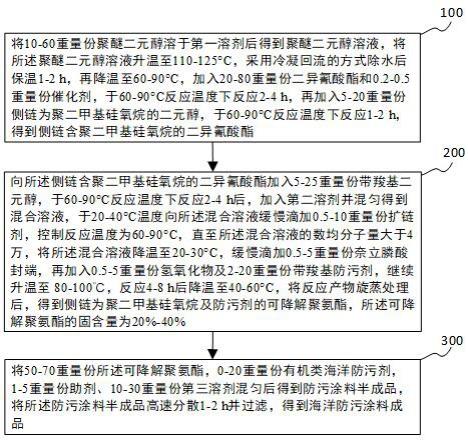

5.针对相关技术存在的上述问题,本发明提供了一种耐淡海水交替的海洋防污涂料及其制备方法,通过聚醚二元醇与二异氰酸酯反应,再将其与侧链为聚二甲基硅氧烷的二

元醇反应,再将其与带羧基二元醇反应,然后通过扩链剂制备成侧链为羧基的聚氨酯,并通过奈立膦酸封端,再将羧基基团与氢氧化物及含羧基防污剂中和,合成侧链含聚二甲基硅氧烷及防污剂可降解聚氨酯,再将该树脂与环保型有机类海洋防污剂,制备成海洋防污涂料,从而提高海洋防污涂层的附着强度(与环氧防腐涂层)、机械强度、耐碱性、耐酸性、防污期效等综合性能,降低涂层的吸水率,进而提高海洋防污涂层的耐淡海水交替性能。

6.本发明的技术方案如下:根据本发明实施例的第一个方面,提供一种耐淡海水交替的海洋防污涂料的制备方法,其特征在于,所述方法包括:(1)将10-60重量份聚醚二元醇溶于第一溶剂后得到聚醚二元醇溶液,将所述聚醚二元醇溶液升温至110-125

°

c,采用冷凝回流的方式除水后保温1-2 h,再降温至60-90

°

c,加入20-80重量份二异氰酸酯和0.2-0.5重量份催化剂,于60-90

°

c反应温度下反应2-4 h,再加入5-20重量份侧链为聚二甲基硅氧烷的二元醇,于60-90

°

c反应温度下反应1-2 h,得到侧链含聚二甲基硅氧烷的二异氰酸酯;(2) 向所述侧链含聚二甲基硅氧烷的二异氰酸酯加入5-25重量份带羧基二元醇,于60-90

°

c反应温度下反应2-4 h后,加入第二溶剂并混匀得到混合溶液,于20-40

°

c温度向所述混合溶液缓慢滴加0.5-10重量份扩链剂,控制反应温度为60-90

°

c,直至所述混合溶液的数均分子量大于4万,将所述混合溶液降温至20-30

°

c,缓慢滴加0.5-5重量份奈立膦酸封端,再加入0.5-5重量份氢氧化物及2-20重量份带羧基防污剂,继续升温至 80-100℃,反应4-8 h后降温至40-60

°

c,将反应产物旋蒸处理后,得到侧链为聚二甲基硅氧烷及防污剂的可降解聚氨酯,所述可降解聚氨酯的固含量为20%-40%;(3)将50-70重量份所述可降解聚氨酯, 0-20重量份有机类海洋防污剂,1-5重量份助剂、10-30重量份第三溶剂混匀后得到防污涂料半成品,将所述防污涂料半成品高速分散1-2 h并过滤,得到海洋防污涂料成品。

7.在一个优选的实施例中,所述第一溶剂为二甲苯、甲苯中的至少一种;所述第二溶剂为二甲基亚砜dmso、n,n-二甲基甲酰胺dmfn,n-二甲基甲酰胺dmf中的至少一种;所述第三溶剂为dmso或dmf的至少一种。

8.在一个优选的实施例中,所述催化剂为异辛酸铋、二月桂酸二丁基锡、月桂酸铋中的至少一种。

9.在一个优选的实施例中,所述二异氰酸酯为甲苯二异氰酸酯tdi、异佛尔酮二异氰酸酯ipdi、二苯基甲烷二异氰酸酯mdi、1,6-己二异氰酸酯hdi、萘-1,5-二异氰酸酯ndi中的至少一种;所述侧链为聚二甲基硅氧烷的二元醇的数均分子量为2000-5000。

10.在一个优选的实施例中,所述带羧基二元醇为二羟甲基丁酸、二羟甲基丙酸中的至少一种;所述氢氧化物为氢氧化铜、氢氧化锌中的至少一种;所述扩链剂为1,4-丁二醇、1,6-己二醇、一缩二乙二醇、2-甲基-1,3丙二醇、乙二醇、乙二胺、1,4-丁二胺、1,5-戊二胺中的至少一种;所述带羧基防污剂为草甘膦、3-(1-吲哚基)丙酸、3-(5溴-1-吲哚基)丙酸、3-(5,6-二氯-1-吲哚基)丙酸中的至少一种。

11.在一个优选的实施例中,所述有机类海洋防污剂为4,5-二氯-n-辛基-4-异噻唑啉-3-酮、1-(3,4-二氯代苯基)-3,3-二甲基脲、n-氟二氯甲硫基-n’,n

’‑

二甲基-n-苯基-磺酰胺、2-甲硫基-4-叔丁胺基-6-环丙胺-s-三嗪、2,4,5,6-四氯间苯二腈中的至少一

h,得到侧链含聚二甲基硅氧烷的二异氰酸酯。

23.步骤200:向所述侧链含聚二甲基硅氧烷的二异氰酸酯加入5-25重量份带羧基二元醇,于60-90

°

c反应温度下反应2-4 h后,加入第二溶剂并混匀得到混合溶液,于20-40

°

c温度向所述混合溶液缓慢滴加0.5-10重量份扩链剂,控制反应温度为60-90

°

c,直至所述混合溶液的数均分子量大于4万,将所述混合溶液降温至20-30

°

c,缓慢滴加0.5-5重量份奈立膦酸封端,再加入0.5-5重量份氢氧化物及2-20重量份带羧基防污剂,继续升温至 80-100℃,反应4-8 h后降温至40-60

°

c,将反应产物旋蒸处理后,得到侧链为聚二甲基硅氧烷及防污剂的可降解聚氨酯,所述可降解聚氨酯的固含量为20%-40%。

24.其中,本发明实施例提供的一种耐淡海水交替的海洋防污涂料用可降解聚氨酯的合成示意图可以如图2所示。

25.步骤300:将50-70重量份所述可降解聚氨酯,0-20重量份有机类海洋防污剂,1-5重量份助剂、10-30重量份第三溶剂混匀后得到防污涂料半成品,将所述防污涂料半成品高速分散1-2 h并过滤,得到海洋防污涂料成品。

26.在一个优选的实施例中,所述第一溶剂为二甲苯、甲苯中的至少一种;所述第二溶剂为二甲基亚砜dmso、n,n-二甲基甲酰胺dmfn,n-二甲基甲酰胺dmf中的至少一种;所述第三溶剂为dmso或dmf的至少一种。

27.在一个优选的实施例中,所述催化剂为异辛酸铋、二月桂酸二丁基锡、月桂酸铋中的至少一种。

28.在一个优选的实施例中,所述二异氰酸酯为甲苯二异氰酸酯tdi、异佛尔酮二异氰酸酯ipdi、二苯基甲烷二异氰酸酯mdi、1,6-己二异氰酸酯hdi、萘-1,5-二异氰酸酯ndi中的至少一种;所述侧链为聚二甲基硅氧烷的二元醇的数均分子量为2000-5000。

29.在一个优选的实施例中,所述带羧基二元醇为二羟甲基丁酸、二羟甲基丙酸中的至少一种;所述氢氧化物为氢氧化铜、氢氧化锌中的至少一种;所述扩链剂为1,4-丁二醇、1,6-己二醇、一缩二乙二醇、2-甲基-1,3丙二醇、乙二醇、乙二胺、1,4-丁二胺、1,5-戊二胺中的至少一种;所述带羧基防污剂为草甘膦、3-(1-吲哚基)丙酸、3-(5溴-1-吲哚基)丙酸、3-(5,6-二氯-1-吲哚基)丙酸中的至少一种。

30.在一个优选的实施例中,所述有机类海洋防污剂为4,5-二氯-n-辛基-4-异噻唑啉-3-酮、1-(3,4-二氯代苯基)-3,3-二甲基脲、n-氟二氯甲硫基-n’,n

’‑

二甲基-n-苯基-磺酰胺、2-甲硫基-4-叔丁胺基-6-环丙胺-s-三嗪、2,4,5,6-四氯间苯二腈中的至少一种。

31.在一个优选的实施例中,所述助剂为消泡剂、防沉剂、流平剂及颜料分散剂中的至少一种。

32.在一个优选的实施例中,所述防污涂料的高速分散速率为1500-2000 r/min。

33.根据本发明实施例的第二个方面,提供一种耐淡海水交替的海洋防污涂料,其特征在于,所述海洋防污涂料由上述任一所述的一种耐淡海水交替的海洋防污涂料的制备方法制备得到,所述海洋防污涂料喷涂所得防污涂层的表层降解速率为2-5 μm/月。

34.为了更好地说明本发明提供的海洋防污涂料及其制备方法所带来的有益效果,示出下述实施例1-3进行说明:实施例1(1)将30重量份ppg1000溶于甲苯后得到ppg1000溶液,将所述ppg1000溶液升温至

110-125

°

c,采用冷凝回流的方式除水后保温1-2 h,再降温至60-90

°

c,加入20重量份tdi和0.2重量份二月桂酸二丁基锡,于60-90

°

c反应温度下反应2-4 h,再加入5重量份侧链为聚二甲基硅氧烷的二元醇,于60-90

°

c反应温度下反应1-2 h,得到侧链含聚二甲基硅氧烷的二异氰酸酯;所述聚二甲基硅氧烷二元醇数均分子量为2000。

35.(2) 向所述侧链含聚二甲基硅氧烷的二异氰酸酯加入5重量份二羟甲基丙酸,于60-90

°

c反应温度下反应2-4 h后,加入160份dmf并混匀得到混合溶液,于20-40

°

c温度向所述混合溶液缓慢滴加1.8重量份乙二胺,控制反应温度为60-90

°

c,直至所述混合溶液的数均分子量大于4万,将所述混合溶液降温至20

°

c,缓慢滴加1.5重量份奈立膦酸封端,再加入3.7重量份氢氧化锌及6.3重量份草甘膦,继续升温至 80-100℃,反应4-8 h后降温至40-60

°

c,将反应产物旋蒸处理后,得到侧链为聚二甲基硅氧烷及防污剂的可降解聚氨酯,所述可降解聚氨酯的固含量为30%;(3)将50重量份所述可降解聚氨酯,4重量份4,5-二氯-n-辛基-4-异噻唑啉-3-酮,4重量份1-(3,4-二氯代苯基)-3,3-二甲基脲,4重量份2,4,5,6-四氯间苯二腈,5重量份助剂、21重量份dmf混匀后得到防污涂料半成品,将所述防污涂料半成品高速分散1-2 h并过滤,得到海洋防污涂料成品。

36.实施例2(1)将40重量份ptmg2000溶于甲苯后得到ptmg2000溶液,将所述ptmg2000溶液升温至110-125

°

c,采用冷凝回流的方式除水后保温1-2 h,再降温至60-90

°

c,加入20重量份tdi和0.2-0.5重量份二月桂酸二丁基锡,于60-90

°

c反应温度下反应2-4 h,再加入5-20重量份侧链为聚二甲基硅氧烷的二元醇,于60-90

°

c反应温度下反应1-2 h,得到侧链含聚二甲基硅氧烷的二异氰酸酯;所述聚二甲基硅氧烷二元醇数均分子量为3000。

37.(2) 向所述侧链含聚二甲基硅氧烷的二异氰酸酯加入6重量份带羧基二元醇,于60-90

°

c反应温度下反应2-4 h后,加入160份dmf并混匀得到混合溶液,于20-40

°

c温度向所述混合溶液缓慢滴加3.42重量份丁二醇,控制反应温度为60-90

°

c,直至所述混合溶液的数均分子量大于4万,将所述混合溶液降温至25

°

c,缓慢滴加1.0重量份奈立膦酸封端,再加入3.88重量份氢氧化铜及7.6重量份3-(1-吲哚基)丙酸,继续升温至 80-100℃,反应4-8 h后降温至40-60

°

c,将反应产物旋蒸处理后,得到侧链为聚二甲基硅氧烷及防污剂的可降解聚氨酯,所述可降解聚氨酯的固含量为35%;(3)将60重量份所述可降解聚氨酯,6重量份4,5-二氯-n-辛基-4-异噻唑啉-3-酮,8重量份1-(3,4-二氯代苯基)-3,3-二甲基脲,5重量份助剂、18重量份dmf混匀后得到防污涂料半成品,将所述防污涂料半成品高速分散1-2 h并过滤,得到海洋防污涂料成品。

38.实施例3(1)将50重量份ptmg2000溶于甲苯后得到ptmg2000溶液,将所述ptmg2000溶液升温至110-125

°

c,采用冷凝回流的方式除水后保温1-2 h,再降温至60-90

°

c,加入34重量份hdi和0.2-0.5重量份二月桂酸二丁基锡,于60-90

°

c反应温度下反应2-4 h,再加入15重量份侧链为聚二甲基硅氧烷的二元醇,于60-90

°

c反应温度下反应1-2 h,得到侧链含聚二甲基硅氧烷的二异氰酸酯;所述聚二甲基硅氧烷二元醇数均分子量为3000。

39.(2) 向所述侧链含聚二甲基硅氧烷的二异氰酸酯加入14重量份带羧基二元醇,于60-90

°

c反应温度下反应2-4 h后,加入222份dmf并混匀得到混合溶液,于20-40

°

c温度向所

述混合溶液缓慢滴加6.3重量份扩链剂,控制反应温度为60-90

°

c,直至所述混合溶液的数均分子量大于4万,将所述混合溶液降温至30

°

c,缓慢滴加1.0重量份奈立膦酸封端,再加入5重量份氢氧化铜及19重量份3-(1-吲哚基)丙酸,继续升温至 80-100℃,反应4-8 h后降温至40-60

°

c,将反应产物旋蒸处理后,得到侧链为聚二甲基硅氧烷及防污剂的可降解聚氨酯,所述可降解聚氨酯的固含量为40%;(3)将60重量份所述可降解聚氨酯,8重量份4,5-二氯-n-辛基-4-异噻唑啉-3-酮和8重量份1-(3,4-二氯代苯基)-3,3-二甲基脲,5重量份助剂、15重量份dmf混匀后得到防污涂料半成品,将所述防污涂料半成品高速分散1-2 h并过滤,得到海洋防污涂料成品。

40.对上述实施例1-3制备得到的海洋防污涂料成品进行性能测试,得到各实施例可降解聚氨酯的性能数据如表一所示:其中,实施例1-3对应的海洋防污涂料成品试样性能数据表如表一所示:表一进一步的,将各实施例提供的海洋防污涂料成品喷涂后分别得到对应的海洋防污涂层试样,并对各个试样进行在相同海洋环境下进行性能测试,测试得到的各项性能测试参考数据如表二所示:表二其中,耐淡海水交替是指20

°

c环境中,将海洋防污涂层于淡水中浸泡7 d,再于海水中浸泡7 d,此为一个淡海水交替周期。本发明实施例对应的海洋防污涂层挂板示意图如

图3所示。

41.通过上述表一、表二的数据可知,本发明实施例提供的可降解聚氨酯的断裂伸长率130%-210%,拉伸强度为6.0-8.7 mpa,吸水率≤1%,数均分子量4.85

×

10

4-6.15

×

104,分子量分布指数1.67-1.78;海洋防污涂层与环氧防腐涂层的附着强度为4.1-5.4 mpa,吸水率(7 d)≤2%,海洋防污期效大于35个月。机械性能良好,耐碱性及耐酸性等性能优良,淡海水交替10个周期后,附着强度下降≤10%,无起泡,无开裂,无脱落。

42.进一步的,在相同测试条件下,本发明还设置对比例1-6进行性能对比测试:其中:对比例1在实施例1的制备工艺基础上,未使用奈立膦酸封端,淡海水交替2周期后,涂层起泡,附着强度≤1 mpa。

43.对比例2在实施例1的制备工艺基础上,未使用侧链含聚二甲基硅氧烷二异氰酸酯,其制备所得海洋防污涂料成品喷涂所得海洋防污涂层在淡海水交替3周期后,涂层起泡。

44.对比例3在实施例1的制备工艺基础上,使用直链聚二甲基硅氧烷二元醇代替侧链为聚二甲基硅氧烷二元醇,其制备所得海洋防污涂料成品喷涂所得海洋防污涂层在淡海水交替8周期后,涂层起泡,表明本发明侧链为聚二甲基硅氧烷二元醇的二异氰酸酯的加入可使得海洋防污涂料成品的耐淡海水性能更优良。

45.对比例4在实施例1的制备工艺基础上,使用乙酸代替草甘膦,其制备所得海洋防污涂料成品喷涂所得海洋防污涂层的海洋防污期效为20个月,海洋防污期效显著减低。

46.对比例5在实施例1的制备工艺基础上,未使用聚醚酯二元醇及多异氰酸酯固化剂,淡海水交替9周期后,涂层起泡。

47.对比例6在实施例1的制备工艺基础上,使用氧化亚铜代替环保型有机防污剂,淡海水交替7周期后,涂层起泡。

48.需要说明的是,本发明制备一种耐淡海水交替的海洋防污涂层的核心是降低海洋防污涂层的吸水率(≤2%),同时该涂层与环氧类海洋防腐涂层具有较好的附着强度(≥4 mpa),且具有较好的机械强度、耐碱性、耐酸性、防污期效等综合性能。为了降低海洋防污涂层的吸水率,本发明提供的制备方法在合成聚氨酯侧链过程中尽可能加入一定量的聚二甲基硅氧烷,但聚二甲基硅氧烷极大地影响了海洋防污涂层的附着强度,故本发明创造性通过奈立膦酸对可降解聚氨酯进行封端,极大提高防污涂层与环氧类海洋防腐涂层的附着强度及其机械强度,从而达到制备一种耐淡海水交替的海洋防污涂层的目的。

49.综上所述,本发明提供的海洋防污涂料及其制备方法,通过工艺参数的设计改进,将聚醚二元醇依次与二异氰酸酯、侧链为聚二甲基硅氧烷的二元醇、带羧基二元醇充分反应得到混合溶液后,加入扩链剂制备侧链为羧基的聚氨酯,扩链过程控制反应温度为60-90

°

c,直至混合溶液数均分子量大于4万后,降温至20-30

°

c并缓慢滴加奈立膦酸,再将反应产物与氢氧化物及带羧基防污剂中和合成侧链含聚二甲基硅氧烷及防污剂的可降解聚氨酯,基于该可降解聚氨酯制备所得海洋防污涂料具备优异附着强度、机械强度、耐碱性、耐酸性、防污期效等综合性能,可降低涂层的吸水率,提高耐淡海水交替性能。

50.虽然,前文已经用一般性说明、具体实施方式及试验,对本发明做了详尽的描述,但在本发明基础上,可以对之进行修改或改进,这对本领域技术人员而言是显而易见的。因

此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

51.本领域技术人员在考虑说明书及实践这里的发明的后,将容易想到本发明的其它实施方案。本发明旨在涵盖本发明的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本发明的一般性原理并包括本发明未公开的本技术领域中的公知常识或惯用技术手段。应当理解的是,本发明并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1