一种高强度电动车轮毂的制作方法

1.本实用新型涉及电动车配件技术领域,特别是一种高强度电动车轮毂。

背景技术:

2.随着环境污染的日益严重,人们的环保意识不断提高,低碳、绿色逐渐成为生活的主流,电瓶车以其轻便、省力越发成为人们的重要出行工具。随着能源价格的不断攀升,为了降低电能,电瓶车的轻量化设计得到了足够的重视,电瓶车自重减轻,减轻电瓶车自重是提高电瓶车节能性和环保性的最有效的方法;电瓶车的轮毂作为车辆承载的最重要的安全部件,作为行驶中高速旋转的轮毂,其内在的质量和可靠性影响到车辆在行驶过程中的平稳性、操纵性和舒适性。现有的电瓶车轮毂一般都为实体轮毂,其质量较重,达不到减轻电瓶车自身重量的目的。

技术实现要素:

3.本实用新型的目的是提供一种高强度电动车轮毂,以解决背景技术中提出的问题。

4.本实用新型的技术解决方案是:一种高强度电动车轮毂,包括外轮毂圈、内轮毂圈、连接所述外轮毂圈和所述内轮毂圈的主轮辐、沿所述内轮毂圈边缘设置以围成腔体的支撑围板、贯穿所述内轮毂圈的通孔、设在所述通孔内的安装套、沿所述通孔环形阵列设在所述腔体内的固定柱、设在所述固定柱内的螺纹孔、连接所述固定柱以及所述安装套的第一加强筋、连接所述固定柱以及所述支撑围板的第二加强筋,所述内轮毂圈上对应所述主轮辐设有内陷槽,所述内陷槽向所述腔体内延伸且形成凸起,所述凸起和所述固定柱之间通过第三加强筋连接。

5.作为优选,所述主轮辐包括设在所述内陷槽内的弧形连接部、分设在所述弧形连接部两端且和所述弧形连接部一体连接的支撑部、设在所述弧形连接部上的缓冲槽,所述缓冲槽的宽度由所述内轮毂圈外边缘向所述安装套方向逐渐减小。

6.作为优选,所述支撑部包括连接所述弧形连接部以及所述外轮毂圈内壁的横板、分设在所述横板两侧以形成减重腔的第一斜板和第二斜板,所述第一斜板和所述横板之间的夹角大于所述第二斜板和所述横板之间的夹角。

7.作为优选,所述第一斜板底部设有连接所述支撑围板和所述外轮毂圈内壁的第一加强板。

8.作为优选,所述第二斜板底部设有连接所述支撑围板和所述外轮毂圈内壁的第二加强板。

9.作为优选,所述第一斜板和所述外轮毂圈内壁之间设有圆弧过渡。

10.本实用新型有益效果是:

11.与现有技术相比,本实用新型质量轻,可减小电动车行驶阻力,且机械强度高,结构性能稳定。

附图说明

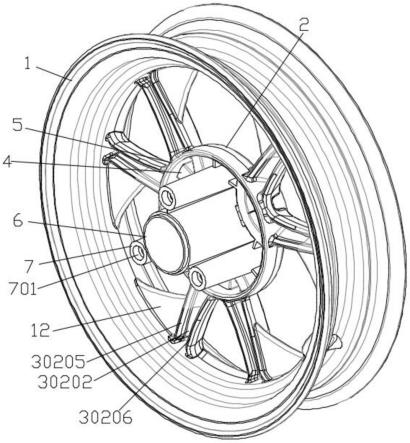

12.图1为本实用新型结构示意图;

13.图2为本实用新型主视图;

14.图3为本实用新型后视图;

具体实施方式

15.下面结合附图以实施例对本实用新型作进一步说明。

16.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

17.实施例,如图1-3所示,一种高强度电动车轮毂,包括外轮毂圈1、内轮毂圈2、连接所述外轮毂圈1和所述内轮毂圈2的主轮辐3、沿所述内轮毂圈2边缘设置以围成腔体4的支撑围板5、贯穿所述内轮毂圈2的通孔201、设在所述通孔201内用于安装轴承的安装套6、沿所述通孔201环形阵列设在所述腔体4内的固定柱7、设在所述固定柱7内的螺纹孔701、连接所述固定柱7以及所述安装套6的第一加强筋8、连接所述固定柱7以及所述支撑围板5的第二加强筋9,所述内轮毂圈2上对应所述主轮辐3设有内陷槽202,所述内陷槽202向所述腔体4内延伸且形成凸起10,所述凸起10和所述固定柱7之间通过第三加强筋11连接,固定柱7通过螺栓和螺纹孔701螺接,从而将轮毂和电瓶车固定连接,优选的,本实施例的外轮毂圈1、内轮毂圈2、主轮辐3可采用碳纤维材料实施,本实用新型质量轻,可减小电动车行驶阻力,且机械强度高,结构性能稳定。

18.进一步的,所述主轮辐3包括设在所述内陷槽202内的弧形连接部301、分设在所述弧形连接部301两端且和所述弧形连接部301一体连接的支撑部302、设在所述弧形连接部301上的缓冲槽303,所述缓冲槽303的宽度由所述内轮毂圈2外边缘向所述安装套6方向逐渐减小,优选的,本实施例的弧形连接部301向内轮毂圈2中心弧形凹陷,支撑部302能够提供良好的支撑稳定性能,弧形连接部301两端的支撑部302与外轮毂圈1内壁间形成三角状结构,进一步提高支撑性能,且主弧形连接部301上开设缓冲槽303,减小主轮辐3的整体重量,从而达到减小电动车行驶阻力的目的。

19.进一步的,所述支撑部302包括连接所述弧形连接部301以及所述外轮毂圈1内壁的横板30201、分设在所述横板30201两侧以形成减重腔30202的第一斜板30203和第二斜板30304,所述第一斜板30203和所述横板30201之间的夹角大于所述第二斜板30304和所述横板30201之间的夹角,优选的,本实施例中第一斜板30203和横板30201之间的夹角为120

°‑

140

°

,第二斜板30304和横板30201之间的夹角为90

°‑

110

°

,通过横板30201、第一斜板30203和第二斜板30304对弧形连接部301以及外轮毂圈1内壁进行支撑,保证支撑稳定性,同时横板30201、第一斜板30203和第二斜板30304围成的减重腔30202减小了支撑部302的整体重量,从而达到减小电动车行驶阻力的目的。

20.进一步的,为了提高第一斜板30203的机械强度,所述第一斜板30203底部设有连接所述支撑围板5和所述外轮毂圈1内壁的第一加强板30205。

21.进一步的,为了提高第二斜板30304的机械强度,所述第二斜板30304底部设有连接所述支撑围板5和所述外轮毂圈1内壁的第二加强板30206。

22.进一步的,所述第一斜板30203和所述外轮毂圈1内壁之间设有圆弧过渡12,通过设置圆弧过渡12,可进一步增加第一斜板30203和外轮毂圈1内壁之间的支撑稳定性。

技术特征:

1.一种高强度电动车轮毂,其特征在于:包括外轮毂圈(1)、内轮毂圈(2)、连接所述外轮毂圈(1)和所述内轮毂圈(2)的主轮辐(3)、沿所述内轮毂圈(2)边缘设置以围成腔体(4)的支撑围板(5)、贯穿所述内轮毂圈(2)的通孔(201)、设在所述通孔(201)内的安装套(6)、沿所述通孔(201)环形阵列设在所述腔体(4)内的固定柱(7)、设在所述固定柱(7)内的螺纹孔(701)、连接所述固定柱(7)以及所述安装套(6)的第一加强筋(8)、连接所述固定柱(7)以及所述支撑围板(5)的第二加强筋(9),所述内轮毂圈(2)上对应所述主轮辐(3)设有内陷槽(202),所述内陷槽(202)向所述腔体(4)内延伸且形成凸起(10),所述凸起(10)和所述固定柱(7)之间通过第三加强筋(11)连接。2.根据权利要求1所述的一种高强度电动车轮毂,其特征在于:所述主轮辐(3)包括设在所述内陷槽(202)内的弧形连接部(301)、分设在所述弧形连接部(301)两端且和所述弧形连接部(301)一体连接的支撑部(302)、设在所述弧形连接部(301)上的缓冲槽(303),所述缓冲槽(303)的宽度由所述内轮毂圈(2)外边缘向所述安装套(6)方向逐渐减小。3.根据权利要求2所述的一种高强度电动车轮毂,其特征在于:所述支撑部(302)包括连接所述弧形连接部(301)以及所述外轮毂圈(1)内壁的横板(30201)、分设在所述横板(30201)两侧以形成减重腔(30202)的第一斜板(30203)和第二斜板(30304),所述第一斜板(30203)和所述横板(30201)之间的夹角大于所述第二斜板(30304)和所述横板(30201)之间的夹角。4.根据权利要求3所述的一种高强度电动车轮毂,其特征在于:所述第一斜板(30203)底部设有连接所述支撑围板(5)和所述外轮毂圈(1)内壁的第一加强板(30205)。5.根据权利要求3所述的一种高强度电动车轮毂,其特征在于:所述第二斜板(30304)底部设有连接所述支撑围板(5)和所述外轮毂圈(1)内壁的第二加强板(30206)。6.根据权利要求3所述的一种高强度电动车轮毂,其特征在于:所述第一斜板(30203)和所述外轮毂圈(1)内壁之间设有圆弧过渡(12)。

技术总结

一种高强度电动车轮毂,包括外轮毂圈、内轮毂圈、连接所述外轮毂圈和所述内轮毂圈的主轮辐、沿所述内轮毂圈边缘设置以围成腔体的支撑围板、贯穿所述内轮毂圈的通孔、设在所述通孔内的安装套、沿所述通孔环形阵列设在所述腔体内的固定柱、设在所述固定柱内的螺纹孔、连接所述固定柱以及所述安装套的第一加强筋、连接所述固定柱以及所述支撑围板的第二加强筋,所述内轮毂圈上对应所述主轮辐设有内陷槽,所述内陷槽向所述腔体内延伸且形成凸起,所述凸起和所述固定柱之间通过第三加强筋连接。本实用新型质量轻,可减小电动车行驶阻力,且机械强度高,结构性能稳定。结构性能稳定。结构性能稳定。

技术研发人员:袁乃岭 贺兴辉

受保护的技术使用者:湖州泰和汽车零部件有限公司

技术研发日:2021.11.04

技术公布日:2022/9/1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1