一种板材翻料装置的制作方法

1.本实用新型属于板材加工技术领域,涉及一种板材翻料装置。

背景技术:

2.铝材经开卷、校平、分条、剪切、卷取成各种规格的铝板,目前对铝材的开平和矫直一般使用开平机和矫直机,其采用多辊结构,适用于单张板的精加工,进行往复多次压平加工,压平完成后需要将铝板取出,再由工人测量铝板的水平度。

3.目前的工序是:压平完成后将铝板取出水平放置,再由工人观察和测量铝板的水平度,当板材水平放置时,由于放置面高低不平,工人在观察板材的水平度时有干扰、误差较大。

技术实现要素:

4.本实用新型的目的是针对现有的板材在测量水平度时存在的上述问题,而提出了一种能将板材倾斜、便于检测的翻料装置。

5.本实用新型的目的可通过下列技术方案来实现:

6.一种板材翻料装置,包括机架以及转动设置在机架上的输送辊筒,若干输送辊筒沿输送方向均匀间隔设置用于输送板材,其特征在于,所述的翻料装置还包括顶料机构和翻料机构,翻料机构转动设置在机架的一侧,顶料机构设置在输送辊筒的下方并位于中间两个输送辊筒之间,所述顶料机构向上推动板材,以使板材脱离输送辊筒表面,所述翻料机构向下翻转带动板材倾斜立起。

7.在上述的一种板材翻料装置中,所述的顶料机构包括顶料板、顶料滚轮、顶料气缸,若干顶料滚轮沿输送辊筒轴向均匀间隔转动设置在顶料板的上端面,所述顶料气缸用于驱动顶料板竖直升降,以使顶料滚轮的上表面高于或低于输送辊筒的上表面。

8.在上述的一种板材翻料装置中,所述的翻料机构包括翻料板、翻料滚轮、翻料气缸、卡块,翻料板转动设置在机架的一侧,若干翻料滚轮沿输送辊筒轴向均匀间隔转动设置在翻料板的上端面,所述翻料气缸用于驱动翻料板转动,所述卡块固定设置在翻料板上,卡块朝向顶料滚轮的一侧设有卡口,板材抵靠着顶料滚轮、翻料滚轮滑动插入该卡口内,所述翻料气缸驱动翻料板向下翻转带动板材倾斜立起。

9.在上述的一种翻板装置中,所述翻料滚轮与顶料滚轮的转动方向一致,翻料滚轮与顶料滚轮的转动方向即板材推入卡口内的移动方向。

10.在上述的一种板材翻料装置中,所述的翻料板向上转动至水平状态时,翻料滚轮与顶料滚轮的高度一致。

11.在上述的一种板材翻料装置中,所述卡块的截面形状为u型,该u型开口形成上述卡口,u型开口方向朝向板材推入的方向,所述卡口内顶壁与翻料滚轮上表面竖直方向上的距离大于板材的厚度,更换不同高度的卡块以匹配不同厚度的板材。

12.与现有技术相比,本实用新型通过顶料机构将输送辊筒上的板材向上顶起,此时

翻料板处于水平状态,工作人员推动板材抵靠着顶料滚轮、翻料滚轮滑动插入卡口内,翻料气缸驱动翻料板向下翻转带动板材倾斜立起,工作人员观察、检测板材的水平度,检测完成后,翻料机构驱动板材翻转回原始水平状态,工作人员将板材从卡口内推出至顶料滚轮上,顶料气缸退回至原位,板材落在输送辊筒上被运送至下一工位。

附图说明

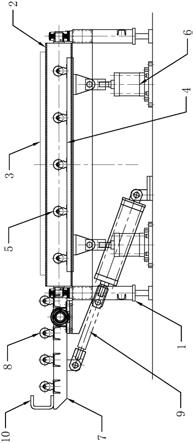

13.图1是本实用新型的总体结构示意图;

14.图2是本实用新型的顶料机构将板材顶起后的示意图;

15.图3是本实用新型的翻料机构将板材翻转后的示意图。

16.图中,1、机架;2、输送辊筒;3、板材;4、顶料板;5、顶料滚轮;6、顶料气缸;7、翻料板;8、翻料滚轮;9、翻料气缸;10、卡块。

具体实施方式

17.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

18.如图1所示,一种板材翻料装置,包括机架1以及转动设置在机架1上的输送辊筒2,若干输送辊筒2沿输送方向均匀间隔设置用于输送板材3,所述的翻料装置还包括顶料机构和翻料机构,翻料机构转动设置在机架1的一侧,顶料机构设置在输送辊筒2的下方并位于中间两个输送辊筒2之间,所述顶料机构向上推动板材3,以使板材3脱离输送辊筒2表面并将板材3沿输送辊筒2轴向水平推入翻料机构内,所述翻料机构向下翻转带动板材3倾斜立起。

19.如图2所示,顶料机构包括顶料板4、顶料滚轮5、顶料气缸6,若干顶料滚轮5沿输送辊筒2轴向均匀间隔转动设置在顶料板4的上端面,所述顶料气缸6用于驱动顶料板4竖直升降,以使顶料滚轮5的上表面高于或低于输送辊筒2的上表面。

20.如图3所示,翻料机构包括翻料板7、翻料滚轮8、翻料气缸9、卡块10,翻料板7转动设置在机架1的一侧,若干翻料滚轮8沿输送辊筒2轴向均匀间隔转动设置在翻料板7的上端面,所述翻料气缸9用于驱动翻料板7转动,所述卡块10固定设置在翻料板7上,卡块10朝向顶料滚轮5的一侧设有卡口,板材3抵靠着顶料滚轮5、翻料滚轮8滑动插入该卡口内,所述翻料气缸9驱动翻料板7向下翻转带动板材3倾斜立起。翻料滚轮8与顶料滚轮5的转动方向一致,翻料滚轮8与顶料滚轮5的转动方向即板材3推入卡口内的移动方向。所述的翻料板7向上转动至水平状态时,翻料滚轮8与顶料滚轮5的高度一致。

21.卡块10的截面形状为u型,该u型开口形成上述卡口,u型开口方向朝向板材3推入的方向,所述卡口内顶壁与翻料滚轮8上表面竖直方向上的距离大于板材3的厚度,更换不同高度的卡块10以匹配不同厚度的板材3。

22.本实用新型的工作原理如下所示:

23.板材3压平完成后,水平推入输送辊筒2上,顶料机构将输送辊筒2上的板材3向上顶起,此时翻料板7处于水平状态,工作人员推动板材3抵靠着顶料滚轮5、翻料滚轮8滑动插入卡口内,翻料气缸9驱动翻料板7向下翻转带动板材3倾斜立起,工作人员观察、检测板材3的水平度,检测完成后,翻料机构驱动板材3翻转回原始水平状态,工作人员将板材3从卡口

内推出至顶料滚轮5上,顶料气缸6退回至原位,板材3落在输送辊筒2上被运送至下一工位。

24.应该理解,在本实用新型的权利要求书、说明书中,所有“包括

……”

均应理解为开放式的含义,也就是其含义等同于“至少含有

……”

,而不应理解为封闭式的含义,即其含义不应该理解为“仅包含

……”

。

25.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

技术特征:

1.一种板材翻料装置,包括机架(1)以及转动设置在机架(1)上的输送辊筒(2),若干输送辊筒(2)沿输送方向均匀间隔设置用于输送板材(3),其特征在于,所述的翻料装置还包括顶料机构和翻料机构,翻料机构转动设置在机架(1)的一侧,顶料机构设置在输送辊筒(2)的下方并位于中间两个输送辊筒(2)之间,所述顶料机构向上推动板材(3),以使板材(3)脱离输送辊筒(2)表面,所述翻料机构向下翻转带动板材(3)倾斜立起。2.根据权利要求1所述的一种板材翻料装置,其特征在于,所述的顶料机构包括顶料板(4)、顶料滚轮(5)、顶料气缸(6),若干顶料滚轮(5)沿输送辊筒(2)轴向均匀间隔转动设置在顶料板(4)的上端面,所述顶料气缸(6)用于驱动顶料板(4)竖直升降,以使顶料滚轮(5)的上表面高于或低于输送辊筒(2)的上表面。3.根据权利要求2所述的一种板材翻料装置,其特征在于,所述的翻料机构包括翻料板(7)、翻料滚轮(8)、翻料气缸(9)、卡块(10),翻料板(7)转动设置在机架(1)的一侧,若干翻料滚轮(8)沿输送辊筒(2)轴向均匀间隔转动设置在翻料板(7)的上端面,所述翻料气缸(9)用于驱动翻料板(7)转动,所述卡块(10)固定设置在翻料板(7)上,卡块(10)朝向顶料滚轮(5)的一侧设有卡口,板材(3)抵靠着顶料滚轮(5)、翻料滚轮(8)滑动插入该卡口内,所述翻料气缸(9)驱动翻料板(7)向下翻转带动板材(3)倾斜立起。4.根据权利要求3所述的一种板材翻料装置,其特征在于,所述的翻料板(7)向上转动至水平状态时,翻料滚轮(8)与顶料滚轮(5)的高度一致。5.根据权利要求3所述的一种板材翻料装置,其特征在于,所述翻料滚轮(8)与顶料滚轮(5)的转动方向一致,翻料滚轮(8)与顶料滚轮(5)的转动方向即板材(3)推入卡口内的移动方向。6.根据权利要求3所述的一种板材翻料装置,其特征在于,所述卡块(10)的截面形状为u型,该u型开口形成上述卡口,u型开口方向朝向板材(3)推入的方向,所述卡口内顶壁与翻料滚轮(8)上表面竖直方向上的距离大于板材(3)的厚度,更换不同高度的卡块(10)以匹配不同厚度的板材(3)。

技术总结

本实用新型提供了一种板材翻料装置,属于板材加工技术领域。它解决了现有的铝板压平完成后由工人观察和测量铝板的水平度,当板材水平放置时,由于放置面高低不平,工人在观察板材的水平度时误差较大等问题。本实用新型包括机架以及转动设置在机架上的输送辊筒,若干输送辊筒沿输送方向均匀间隔设置用于输送板材,翻料装置还包括顶料机构和翻料机构,翻料机构转动设置在机架的一侧,顶料机构设置在输送辊筒的下方并位于中间两个输送辊筒之间,顶料机构向上推动板材,以使板材脱离输送辊筒表面,翻料机构向下翻转带动板材倾斜立起。本实用新型的优点在于通过翻料气缸驱动翻料板向下翻转带动板材倾斜立起,工作人员观察、检测板材的水平度。的水平度。的水平度。

技术研发人员:李征美 陈俊火 吴文韬 李刚 李志威 徐剑 苏勇君

受保护的技术使用者:精美铝业有限公司

技术研发日:2021.08.31

技术公布日:2022/3/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1