一种暖宝宝贴制作自动化上料机的制作方法

1.本发明涉及暖宝宝贴技术领域,特别涉及一种暖宝宝贴制作自动化上料机。

背景技术:

2.暖宝宝贴是一种可供取暖的工具,暖宝宝贴主要通过其内部的发热材料经过氧化铁的放热反应将化学能转变为热能;暖宝宝贴在制作过程中,首先通过工人将发热材料进行混合搅拌,然后对发热材料进行筛分,以清除发热材料内部的结块,再通过自动化的输送装置发热材料输送至包装区,从而便于后期对暖宝宝贴的制作。

3.然而目前采用的暖宝宝贴上料装置还存在以下问题:1.现有的上料装置多是先对发热材料进行混合搅拌,然后对搅拌完成的发热材料进行简单的筛分处理之后,便将发热材料向下一工序输送,由于发热材料在搅拌过程中容易存在结块,因此该装置采用的筛分方式无法将发热材料内的结块进行清除,且筛分效率低,因此结块容易影响发热材料后期的使用效果。

4.2.上述的上料装置在输送发热材料时,一般是通过专用的模具对发热材料进行塑形,因此操作繁琐,而模具内容易残留少许的发热材料,因此当模具进行脱模时,模具内的发热材料容易洒落,从而会造成发热材料的损耗,增大加工成本。

技术实现要素:

5.一、要解决的技术问题:本发明提供的一种暖宝宝贴制作自动化上料机,可以解决上述背景技术中指出的难题。

6.二、技术方案:为达到以上目的,本发明采用以下技术方案,一种暖宝宝贴制作自动化上料机,包括底座、筛分单元和上料单元,所述底座上安装有筛分单元和上料单元,上料单元位于筛分单元的右侧。

7.所述筛分单元包括环形筒、锥形筒、下料口、一号电机、锥齿轮、固定齿牙、筛选框、震动组件和疏通组件,其中:底座上端左侧安装有环形筒,锥形筒位于环形筒的上方,且锥形筒下侧的锥形面与环形筒转动连接,锥形筒的下端开设有下料口,环形筒左端通过电机座安装有一号电机,一号电机的输出轴固定套设有锥齿轮,锥形筒下侧周向均匀安装有与锥齿轮相啮合的固定齿牙,锥形筒内壁从上到下等间距滑动设置有多个筛选框,震动组件设置在锥形筒外壁,疏通组件安装在底座和锥形筒内;筛分单元能够对发热材料进行翻动,以便于更好的对发热材料进行筛分,从而能够确保发热材料符合加工要求以及后期的使用要求,且能够减少筛分所用的工作时间。

8.所述疏通组件包括支撑板、辅助板、安装杆、引导板、联动杆、钢刷、凸起座、定位杆和疏通杆,其中:底座顶部安装有支撑板,支撑板位于环形筒的左侧,支撑板的右端设置有辅助板,辅助板右侧下端固定设置有安装杆,安装杆的底部延伸至下料口内并连接有引导板,安装杆外壁的左侧从上到下通过扭簧均匀设置有多个与筛选框位置相对应的联动杆,联动杆的底部均匀设置有多个钢刷,且联动杆的下端与筛选框上端均匀安装有多个凸起

座,安装杆的右侧均匀设置有多个与联动杆位置相对应的定位杆,定位杆的下端均匀设置有多个与筛选框底部的落料孔相对应的疏通杆;通过疏通组件能够对筛选框进行疏通处理,因此可以防止发热材料堵住筛选框,从而可以增强筛选框对发热材料的筛分效率。

9.所述上料单元包括通孔、定位板、转轴、三号电机、传送带、输送链板和分段组件,其中:环形筒右侧开设有通孔,底座上端设置有四个呈矩阵排布的定位板,其中,左侧的两个定位板位于环形筒内部,右侧的两个定位板位于底座的上端右侧,前后两侧的定位板之间转动设置有转轴,位于底座右侧并靠近底座前侧的定位板前端通过支撑座安装有三号电机,三号电机的输出轴与转轴相连接,左右两个转轴之间套设有传送带,传送带外壁套设有输送链板,分段组件安装在环形筒上;上料单元能够实现发热材料的自动上料,期间,能够将发热材料进行分段和塑形处理,使得发热材料呈便于加工的长方体,以便于对其进行后期的制作加工。

10.作为本发明的一种优选技术方案,所述震动组件包括滑动槽、承托板、复位弹簧、连接板、二号电机和传动凸轮,其中:锥形筒的外壁从上到下等间距开设有多组与筛选框位置相对应的连接槽组,每个连接槽组包括多个沿锥形筒周向均匀开设的滑动槽,筛选框外壁周向均匀安装有多个与滑动槽位置相对应的承托板,承托板远离筛选框的一侧滑动贯穿滑动槽后安装有连接板,且承托板上端与滑动槽之间连接有复位弹簧,锥形筒外壁下侧周向均匀开设有多个与滑动槽位置相对应的安装槽,二号电机设置在安装槽内,二号电机的输出轴固定套设有传动凸轮,且传动凸轮外壁的圆周面与连接板底部相抵触;震动组件能够使筛选框进行上下往复震动,因此便于对筛选框内的发热材料进行震动筛分,从而能够使筛选框配合锥形筒增强对发热材料的筛分强度,从而可以剔除发热材料内的结块,使得发热材料符合使用要求。

11.作为本发明的一种优选技术方案,所述环形筒的高度为从左到右逐渐增大的结构,锥形筒倾斜设置在环形筒上;由于锥形筒倾斜放置,因此当锥形筒发生转动时,其内部的发热材料会在重力的作用下沿锥形筒发生周向运动,以此来实现对发热材料进行翻动。

12.作为本发明的一种优选技术方案,多个所述的筛选框均为锥形结构,且多个筛选框的孔径从上到下逐渐减小,多个筛选框采用从上到下依次减小的孔径能够对发热材料进行多级筛分,从而能够增强对发热材料的筛分效果;筛选框的上端设置有环形挡板;通过环形挡板可以对筛选框上的发热材料进行限位,防止发热材料落在筛选框与锥形筒之间的缝隙中。

13.作为本发明的一种优选技术方案,所述输送链板的横截面为两侧的厚度比中间的厚度大的结构,且输送链板的前后两侧与其中部之间设有弧形倒角;当筛分完成的发热材料经过下料口落在输送链板上时,通过其特殊结构能够对发热材料进行导向,使得发热材料落在输送链板的中部,从而防止发热材料在下落过程中从输送链板上洒落,能够减少发热材料的损耗。

14.作为本发明的一种优选技术方案,所述分段组件包括固定板、气缸、联动板、挡料板、支撑柱和塑形板,其中:环形板的右端安装有固定板,固定板位于通孔上方,固定板下端通过气缸安装有联动板,联动板下端左右对称设置有挡料板和支撑柱,挡料板滑动设置在输送链板上,支撑柱下端安装有与输送链板滑动连接的塑形板;分段组件能够通过挡料板将其左侧的发热材料进行封堵,然后通过塑形板将挡料板右侧的发热材料进行塑形,使得

挡料板右侧的发热材料呈便于加工的长方体,以便于对其进行后期的制作加工。

15.作为本发明的一种优选技术方案,所述挡料板的横截面与输送链板的横截面形状相同,且挡料板与输送链板的连接处均匀安装有多个毛刷;当挡料板贴靠在输送链板上时,通过毛刷可以配合挡料板对其左侧的发热材料进行封堵,同时毛刷可以将输送链板上端残留的发热材料进行刷除,便于防止发热材料从挡料板与输送链板的缝隙中漏出,避免漏出的发热材料随输送链板移动至装置外部,从而可以有效的减少发热材料的损耗。

16.作为本发明的一种优选技术方案,所述塑形板为开口向下设置的匚形结构,塑形板下侧的前后侧壁之间的距离从左到右逐渐减小,且塑形板的顶部为从左到右逐渐减小的倾斜结构,塑形板顶部的右侧与输送链板之间留有一定的距离;当位于塑形板下方的发热材料在输送链板的作用下向右侧移动时,塑形板可以将发热材料塑形为长方体,以便于对塑形完成的发热材料进行后期的制作加工。

17.三、有益效果:1.本发明在发热材料上料期间能够对其进行多级震动筛分处理,从而可以有效的剔除发热材料内的结块,使得发热材料符合使用要求,以防止结块影响暖宝宝贴后期的使用效果;本发明可以根据加工要求对发热材料进行相应的分段处理,同时能够对分段完成的发热材料进行塑形处理,以便于对发热材料进行后期的制作加工,且可以防止发热材料洒落,从而能够降低发热材料的损耗。

18.2.本发明设置的筛分单元能够对发热材料进行翻动,以便于更好的对发热材料进行筛分,从而能够确保发热材料符合加工要求以及后期的使用要求,且能够减少筛分所用的工作时间。

19.3.本发明设置的上料单元能够实现发热材料的自动上料,期间,能够将发热材料进行分段和塑形处理,使得发热材料呈便于加工的长方体。

20.4.本发明设置的震动组件能够使筛选框进行上下往复震动,因此便于对筛选框内的发热材料进行震动筛分,从而能够使筛选框配合锥形筒增强对发热材料的筛分强度。

21.5.本发明设置的多个筛选框采用从上到下依次减小的孔径能够对发热材料进行多级筛分,从而能够增强对发热材料的筛分效果。

附图说明

22.下面结合附图和实施例对本发明进一步说明。

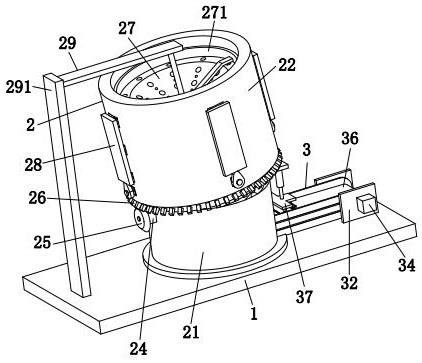

23.图1是本发明的立体结构示意图。

24.图2是本发明的俯视图。

25.图3是本发明的图2的q-q向断面图。

26.图4是本发明的锥形筒、筛选框、震动组件和疏通组件的局部剖切图。

27.图5是本发明的图4的p处局部放大图。

28.图6是本发明的上料单元的局部立体结构示意图。

29.图7是本发明的图6的y处局部放大图。

30.图8是本发明的图3的t处局部放大图。

31.图中:1、底座;2、筛分单元;21、环形筒;22、锥形筒;23、下料口;24、一号电机;25、锥齿轮;26、固定齿牙;27、筛选框;271、环形挡板;28、震动组件;281、滑动槽;282、承托板;283、复位弹簧;284、连接板;285、二号电机;286、传动凸轮;29、疏通组件;291、支撑板;292、

辅助板;293、安装杆;294、引导板;295、联动杆;296、钢刷;297、凸起座;298、定位杆;299、疏通杆;3、上料单元;31、通孔;32、定位板;33、转轴;34、三号电机;35、传送带;36、输送链板;37、分段组件;371、固定板;372、气缸;373、联动板;374、挡料板;375、支撑柱;376、塑形板;377、毛刷。

具体实施方式

32.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

33.参阅图1和图2,一种暖宝宝贴制作自动化上料机,包括底座1、筛分单元2和上料单元3,所述底座1上安装有筛分单元2和上料单元3,上料单元3位于筛分单元2的右侧。

34.参阅图1、图2、图3和图4,所述筛分单元2包括环形筒21、锥形筒22、下料口23、一号电机24、锥齿轮25、固定齿牙26、筛选框27、震动组件28和疏通组件29,其中:底座1上端左侧安装有环形筒21,锥形筒22位于环形筒21的上方,且锥形筒22下侧的锥形面与环形筒21转动连接,所述环形筒21的高度为从左到右逐渐增大的结构,锥形筒22倾斜设置在环形筒21上;由于锥形筒22倾斜放置,因此当锥形筒22发生转动时,其内部的发热材料会在重力的作用下沿锥形筒22发生周向运动,以此来实现对发热材料进行翻动,从而便于更好的对发热材料进行筛分,能够减少筛分所用的工作时间;锥形筒22的下端开设有下料口23,环形筒21左端通过电机座安装有一号电机24,一号电机24的输出轴固定套设有锥齿轮25,锥形筒22下侧周向均匀安装有与锥齿轮25相啮合的固定齿牙26,锥形筒22内壁从上到下等间距滑动设置有多个筛选框27,多个所述的筛选框27均为锥形结构,且多个筛选框27的孔径从上到下逐渐减小,多个筛选框27采用从上到下依次减小的孔径能够对发热材料进行多级筛分,从而能够增强对发热材料的筛分效果;筛选框27的上端设置有环形挡板271;通过环形挡板271可以对筛选框27上的发热材料进行限位,防止发热材料落在筛选框27与锥形筒22之间的缝隙中;震动组件28设置在锥形筒22外壁,疏通组件29安装在底座1和锥形筒22内。

35.具体工作时,首先打开一号电机24,一号电机24带动锥齿轮25发生转动,锥齿轮25通过固定齿牙26带动锥形筒22进行转动,然后将搅拌完成的发热材料倒入锥形筒22内,此时锥形筒22通过筛选框27带动其内部的发热材料进行转动,从而锥形筒22通过其内部的多个筛选框27可以对发热材料进行筛分处理,期间,通过震动组件28可以带动筛选框27对发热材料进行震动处理。

36.参阅图3和图4,所述震动组件28包括滑动槽281、承托板282、复位弹簧283、连接板284、二号电机285和传动凸轮286,其中:锥形筒22的外壁从上到下等间距开设有多组与筛选框27位置相对应的连接槽组,每个连接槽组包括多个沿锥形筒22周向均匀开设的滑动槽281,筛选框27外壁周向均匀安装有多个与滑动槽281位置相对应的承托板282,承托板282远离筛选框27的一侧滑动贯穿滑动槽281后安装有连接板284,且承托板282上端与滑动槽281之间连接有复位弹簧283,锥形筒22外壁下侧周向均匀开设有多个与滑动槽281位置相对应的安装槽,二号电机285设置在安装槽内,二号电机285的输出轴固定套设有传动凸轮286,且传动凸轮286外壁的圆周面与连接板284底部相抵触;需要说明的是,复位弹簧283使得承托板282始终具有向下移动的趋势;具体工作时,当发热材料倒入锥形筒22内之后,打开二号电机285,二号电机285带动传动凸轮286进行转动,在此期间,传动凸轮286可以带动

连接板284向上移动,使得多个连接板284通过承托板282可以带动筛选框27向上移动,随后连接板284和承托板282在复位弹簧283的作用下迅速向下复位,使得筛选框27可以进行上下往复震动,便于对筛选框27内的发热材料进行震动筛分,从而能够配合锥形筒22增强对发热材料的筛分强度,使得发热材料内残留的结块将留在筛选框27内,而符合使用要求的发热材料将通过筛选框27并经过下料口23落在上料单元3上,从而可以剔除发热材料内的结块,使得发热材料符合使用要求。

37.参阅图4和图5,所述疏通组件29包括支撑板291、辅助板292、安装杆293、引导板294、联动杆295、钢刷296、凸起座297、定位杆298和疏通杆299,其中:所述底座1顶部安装有支撑板291,支撑板291位于环形筒21的左侧,支撑板291的右端设置有辅助板292,辅助板292右侧下端固定设置有安装杆293,安装杆293的底部延伸至下料口23内并连接有引导板294,引导板294的顶部从右到左逐渐向下倾斜,且引导板294的左侧与底座1垂直排布,安装杆293外壁的左侧从上到下通过扭簧均匀设置有多个与筛选框27位置相对应的联动杆295,联动杆295的底部均匀设置有多个钢刷296,且联动杆295的下端与筛选框27上端均匀安装有多个凸起座297,安装杆293的右侧均匀设置有多个与联动杆295位置相对应的定位杆298,定位杆298的下端均匀设置有多个与筛选框27底部的落料孔相对应的疏通杆299,疏通杆299为伸缩结构,当筛选框27发生转动时,其自身会进行上下往复震动,使得疏通杆299能够插入至筛选框27的落料孔内,随后疏通杆299在自身的弹力作用下快速复位,疏通杆299的底部为半圆结构,便于疏通杆299插入筛选框27的落料孔内;需要说明的是,扭簧使得联动杆295始终保持向后侧摆动的趋势(如图4所示),且安装杆293不发生转动;具体工作时,由于锥形筒22呈倾斜设置,因此当筛选框27发生转动时,筛选框27内的发热材料将聚集在筛选框27的左侧,在此期间,由于筛选框27转动的同时会发生上下往复震动,因此当筛选框27处于下移的状态时,筛选框27通过凸起座297可以带动联动杆295向前侧进行小幅度摆动,随后筛选框27上移,使得上下两侧的凸起座297分离,此时联动杆295在扭簧的作用下归位,因此联动杆295在摆动的过程中可带动钢刷296将筛选框27顶部的发热材料清扫至筛选框27的落料孔内;与此同时,筛选框27在转动的同时会发生上下震动,当筛选框27下移时,定位杆298可带动疏通杆299穿插至筛选框27的落料孔内,从而可以对筛选框27的落料孔进行疏通处理,避免发热材料堆积在落料孔内而影响筛选框27的筛分效果,随后筛选框27下移,使得疏通杆299从筛选框27的落料孔内拔出;然后筛选框27继续转动,期间重复上述的步骤,从而可以对筛选框27进行疏通处理。

38.参阅图1、图2、图3、图6和图7,所述上料单元3包括通孔31、定位板32、转轴33、三号电机34、传送带35、输送链板36和分段组件37,其中:环形筒21右侧开设有通孔31,底座1上端设置有四个呈矩阵排布的定位板32,其中,左侧的两个定位板32位于环形筒21内部,右侧的两个定位板32位于底座1的上端右侧,前后两侧的定位板32之间转动设置有转轴33,位于底座1右侧并靠近底座1前侧的定位板32前端通过支撑座安装有三号电机34,三号电机34的输出轴与转轴33相连接,左右两个转轴33之间套设有传送带35,传送带35外壁套设有输送链板36,所述输送链板36的横截面为两侧的厚度比中间的厚度大的结构,且输送链板36的前后两侧与其中部之间设有弧形倒角;当筛分完成的发热材料经过下料口23落在输送链板36上时,通过其特殊结构能够对发热材料进行导向,使得发热材料落在输送链板36的中部,从而防止发热材料在下落过程中从输送链板36上洒落,能够减少发热材料的损耗;分段组

件37安装在环形筒21上;具体工作时,筛分完成的发热材料通过下料口23掉落在输送链板36上,然后打开三号电机34,三号电机34通过转轴33带动传送带35进行顺时针运动如图3所示,使得传送带35带动输送链板36将发热材料向右侧输送,从而能够实现发热材料的自动上料,期间,通过分段组件37能够将输送链板36上的发热材料进行分段,使得一段发热材料适用于一个暖宝宝贴的制作,然后通过输送链板36将发热材料输送至外部的加工设备内,便于对发热材料进行后期的加工。

39.参阅图7和图8,所述分段组件37包括固定板371、气缸372、联动板373、挡料板374、支撑柱375和塑形板376,其中:环形板的右端安装有固定板371,固定板371位于通孔31上方,固定板371下端通过气缸372安装有联动板373,联动板373下端左右对称设置有挡料板374和支撑柱375,挡料板374滑动设置在输送链板36上,所述挡料板374的横截面与输送链板36的横截面形状相同,且挡料板374与输送链板36的连接处均匀安装有多个毛刷377;当挡料板374贴靠在输送链板36上时,通过毛刷377可以配合挡料板374对其左侧的发热材料进行封堵,同时毛刷377可以将输送链板36上端残留的发热材料进行刷除,便于防止发热材料从挡料板374与输送链板36的缝隙中漏出,避免漏出的发热材料随输送链板36移动至装置外部,从而可以有效的减少发热材料的损耗;支撑柱375下端安装有与输送链板36滑动连接的塑形板376;所述塑形板376为开口向下设置的匚形结构,塑形板376下侧的前后侧壁之间的距离从左到右逐渐减小,且塑形板376的顶部为从左到右逐渐减小的倾斜结构,塑形板376顶部的右侧与输送链板36之间留有一定的距离;当位于塑形板376下方的发热材料在输送链板36的作用下向右侧移动时,塑形板376可以将发热材料塑形为长方体,以便于对塑形完成的发热材料进行后期的制作加工;需要说明的是,若需要调整发热材料的分段长度,只需要调整气缸372的升降频率即可,从而气缸372带动联动板373对发热材料进行不同长度的分段处理。

40.具体工作时,输送链板36带动发热材料向右侧移动时,打开气缸372,气缸372通过联动板373带动挡料板374向下移动并抵靠在输送链板36上端,使得挡料板374以其自身为中心点将输送链板36上端的发热材料一分为二,此时挡料板374右侧的发热材料的长度与挡料板374与塑形板376之间的间隙相等,同时可以将其左侧的发热材料进行封堵,与此同时,联动板373通过支撑柱375带动塑形板376向下抵靠在输送链板36上,使得塑形板376可以将挡料板374右侧的发热材料进行塑形处理,使得挡料板374右侧的发热材料呈长方体,随后将整理完成的发热材料向右侧输送至外部的加工设备内;挡料板374右侧的发热材料整理完成之后,气缸372通过联动板373带动挡料板374和塑形板376向上复位,此时输送链板36带动发热材料继续向右侧移动,当发热材料移动至塑形板376的下方时,气缸372通过联动板373带动挡料板374和塑形板376再次向下移动,以对发热材料进行分段和整理塑形处理;上述工作步骤为分段组件37的一个动作节拍,通过重复上述的动作节拍,可以将发热材料逐一进行分段,以便于对其进行后期的制作加工。

41.本发明的工作过程如下:第一步:首先将多种发热材料进行混合搅拌,然后通过一号电机24配合锥齿轮25以及固定齿牙26带动锥形筒22进行转动,再将搅拌完成的发热材料倒入锥形筒22内,通过锥形筒22可以对其内部的发热材料进行筛分处理。

42.第二步:打开二号电机285,通过二号电机285带动传动凸轮286进行转动,传动凸轮286配合复位弹簧283可以使连接板284和承托板282带动筛选框27向上移动,从而筛选框

27可以进行上下往复震动,便于对筛选框27内的发热材料进行震动筛分,随后符合使用要求的发热材料通过下料口23落在上料单元3上。

43.第三步:打开三号电机34,通过三号电机34带动传送带35进行顺时针运动,使得传送带35带动输送链板36将发热材料向右侧输送,从而能够实现发热材料的自动上料,随后打开气缸372,气缸372通过联动板373带动挡料板374向下移动并抵靠在输送链板36上端,使得挡料板374以其自身为中心点将输送链板36上端的发热材料一分为二,同时可以将其左侧的发热材料进行封堵,与此同时,联动板373带动塑形板376向下抵靠在输送链板36上,使得塑形板376可以将挡料板374右侧的发热材料进行塑形处理,使得挡料板374右侧的发热材料呈长方体,随后通过输送链板36将整理完成的发热材料向右侧输送至外部的加工设备内,以便于对发热材料进行后期的制作加工。

44.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1