一种物料配比包装流水线的制作方法

1.本实用新型涉及物料包装领域,特涉及一种物料配比包装流水线领域。

背景技术:

2.食品、药品以及生活用品在售卖前,往往需要对其进行装盒、打包;物料打包过程中涉及到多个步骤,而传统的人工打包方式,不仅工作效率低,而且会经常出现漏放、少放等问题,打包装箱现场比较混乱,为解决上述问题,急需一种能够实现物料自动运送的物料配比包装流水线。

技术实现要素:

3.发明目的:为了克服现有技术中存在的不足,本实用新型提供一种具有多工位的、能对物料进行自动运送、扫码、称重的自动化的物料配比包装流水线。

4.技术方案:为实现上述目的,本实用新型的物料配比包装流水线,包括两个并行设置的物料输送线,每条所述物料输送线从前到后依次经过信息采集及剔除工位、装料工位、信息录入工位、封盖工位以及抽检工位;

5.还包括设置在所述物料输送线后端的ng线以及设置在所述物料输送线尾部的装箱输送线;

6.所述装箱输送线的前端设置有装箱工位、后端设置有用于对装箱后的整箱物料进行校验、贴标、覆膜以及码垛的后处理工位。

7.进一步地,所述ng线上设置有不良品处理工位。

8.进一步地,所述每个所述物料输送线均包括第一输送段以及第二输送段;

9.两个所述第一输送段分开平行设置;

10.两个所述第二输送段聚拢平行设置;

11.每个所述第一输送段均通过一个第三输送段与一个所述第二输送段连接;

12.所述ng线平行设置在其中一个所述第二输送段的外侧。

13.进一步地,所述信息采集及剔除工位位于所述第一输送段的前端;

14.所述信息采集及剔除工位包括第一rfid读取器、称重装置以及空盒剔除组件。

15.进一步地,两个所述第一输送段所形成的内测区域中、对应所述装料工位的位置、前后设置有两个物料箱;

16.每个所述物料箱的上方均设置有一个第一显示屏;

17.所述第一输送段上设置有两个第一称重传感器;

18.两个所述第一称重传感器分别位于两个所述物料箱的下方。

19.进一步地,所述信息录入工位包括第二rfid读取器,所述第二rfid读取器设置在所述第三输送段上。

20.进一步地,所述封盖工位包括设在所述第二输送段上方的第二显示屏以及餐盖盛放箱;

21.所述抽检工位包括设置在所述第二输送段上方的称重装置。

22.进一步地,所述装箱输送线还包括箱体传送组件以及箱体停靠栈板。

23.进一步地,所述后处理工位包括第三rfid读取器以及打标机。

24.有益效果:本实用新型的物料配比包装流水线,具有两条并行设置的物料输送线,能够实现两组人员同时操作,提高装料效率;该物料输送线能够在装料前对不合格的空盒进行自动剔除,以保证后续订单数字化的正常实施,优化装料流程;同时物料输送线还具有自动称重环节,能够实现精准装料,整个物料输送线具有多个显示器,显示目前物料的状态,方便工作人员读取,该物料配比包装流水线工位分布合理,能有效的提高装料质量以及装料效率。

附图说明

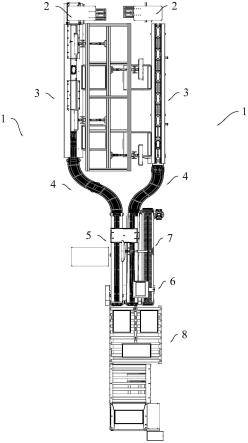

25.图1为物料输送线整体俯视图;

26.图2为信息采集及剔除工位局部放大视图;

27.图3为装料工位局部放大视图;

28.图4为信息录入工位局部放大视图;

29.图5为封盖工位与抽检工位局部放大视图;

30.图6为装箱输送线局部放大视图。

31.图中各零部件名称如下:

32.1-物料输送线、2-信息采集及剔除工位、3-装料工位、4-信息录入工位、5-封盖工位、6-抽检工位、7-ng线、8-装箱输送线、21-第一rfid读取器、22-空盒剔除组件、221-推板、222-驱动气缸、31-物料箱、32-第一显示屏、33-第一称重传感器、41-第二rfid读取器、51-第二显示屏、52-餐盖盛放箱、61-称重装置、81-装箱工位、82-后处理工位。

具体实施方式

33.下面结合附图对本实用新型作更进一步的说明。

34.如附图1所示的物料配比包装流水线;包括两个并行设置的物料输送线1,所述物料输送线1为自动线;每条所述物料输送线1从前到后依次经过信息采集及剔除工位2、装料工位3、信息录入工位4、封盖工位5以及抽检工位6;还包括设置在所述物料输送线1后端的ng线7以及设置在所述物料输送线1尾部的装箱输送线8;如图6所示,所述装箱输送线8的前端设置有装箱工位81、后端设置有用于对装箱后的整箱物料进行校验、贴标、覆膜以及码垛的后处理工位82;所述ng线7上设置有不良品处理工位。所述装箱工位81前端为两个平行设置的工位,后端两个平行设置的工位合并成一个工位;该装箱工位81首先在前边的工位分别将两个物料输送线1的物料进行装箱,装箱完成后在后边的工位上手工将箱体旋转90度,并运送至后处理工位82,后处理工位82处的校验装置读取整箱物料信息并判断整箱物料信息是否符合要求,是则打印标贴并由人工将标贴贴到箱体上,否则将该整箱物料剔除并由人工进行检查处理。贴上标贴后的整箱物料被人或码垛机械手搬下流水线并进行码垛。该流水线依次实现了空盒质检、料盒装料、料盒信息录入、料盒封盖、料盒抽检、料盒装箱运输的功能,较少了料盒转运等工作,提高了工作效率。

35.优选地,所述每个所述物料输送线1均包括第一输送段以及第二输送段;两个所述

第一输送段分开平行设置;两个所述第二输送段聚拢平行设置;每个所述第一输送段均通过一个第三输送段与一个所述第二输送段连接;所述ng线7平行设置在其中一个所述第二输送段的外侧。实际操作时,工作人员位于物料输送线1的外侧进行操作,人员活动空间大、且不影响物料的运输。

36.优选地,如图2所示,所述信息采集及剔除工位2位于所述第一输送段的前端;所述信息采集及剔除工位2包括第一rfid读取器21、称重装置以及空盒剔除组件22。该工位通过称重装置称量料盒的重量,并通过第一rfid读取器21读取空盒的rfid,读取整正常的料盒放行到下一工位,读取不正常的料盒会被空盒剔除组件22剔除;具体的所述空盒剔除组件22包括推板221以及驱动所述推板221运动的驱动气缸222。

37.优选地,如图3所示,两个所述第一输送段所形成的内测区域中、对应所述装料工位3的位置、前后设置有两个物料箱31,所述物料箱31内盛放装盘需要的物料;每个所述物料箱31的上方均设置有一个第一显示屏32;所述第一输送段上设置有两个第一称重传感器33;两个所述第一称重传感器33分别位于两个所述物料箱31的下方。该工位中每个第一称重传感器33前配备一个工作人员,当空盒运送到前方的第一称重传感器33上时,位于该位置的工作人员向料盒内投放物料,第一称重传感器33称出该料盒连带料盒中物料的重量,三秒后该料盒被释放向后继续运动,系统根据第一称重传感器33的数据与之前信息采集及剔除工位2处称重装置称量得到数据可以计算得到装入料盒的物料重量,位于前方第一显示屏32显示该料盒中物料的重量,与此同时,位于后方第一显示屏32显示该料盒物料的重量与目标重量的差值,当该料盒经过第二个第一称重传感器33时,位于该位置的工作人员向料盒内投放需要补充或者从料盒中取出多余的物料,使料盒内的物料重量与目标重量相等后,该第一输送段将该料盒放行。

38.优选地,如图4所示,所述信息录入工位4包括第二rfid读取器41,所述第二rfid读取器41设置在所述第三输送段上,当装满物料的料盒经过信息录入工位4时,第二rfid读取器41能够读取该料盒的信息,并将该信息写入到该料盒的rfid中。

39.优选地,如图5所示上,所述封盖工位5包括设在所述第二输送段上方的第二显示屏51以及餐盖盛放箱52;该工位由人工进行封盖,第二rfid读取器41读取的信息显示在第二显示屏51上;封盖的过程中产生的废品被投放在ng线7上。

40.所述抽检工位6包括设置在所述第二输送段上方的称重装置61,人工进行抽检,将重量不合格的物料投放到ng线7上。人工在不良品处理工位上对ng线7上的料盒依次进行处理,使得ng线7上的料盒内物料的重量符合要求并重新将其投放至流水线上,不良品处理工位上可设置物料称以方便用户处理不良料盒。

41.所述后处理工位82包括第三rfid读取器以及打标机。第三rfid读取器用于读取整箱物料中的所有料盒的rfid信息,系统对rfid信息进行统计得到整箱物料信息,并判断整箱物料信息是否有误。打标机用于打印包含整箱物料信息的标贴。

42.该物料配比包装流水线实现的功能丰富,可以用于各种物料的配比包装运输,工作流程清晰,具有很好的实用价值。

43.以上所述仅是本实用新型的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1