一种模板结构的制作方法

1.本实用新型涉及注射机,特别涉及一种模板结构。

背景技术:

2.注射机又名注射成型机,它是将热塑性材料进行加热塑化,并挤压到成型模具中成型,以得到各种形状的产品。现在市场上的注射机主要分为立式、卧式、全电式等,不论是哪种注射机,其都包括开合锁模机构和注射机构两个部分,其中开合锁模机构用来固定和压紧成型模具,注射机构则用来向成型模具中注入塑化的原材料,即实现热塑化的原材料在模芯中冷却成型后,再从成型模具中取出,以得到最终的产品。

3.现有技术中,注射机上的开合锁模机构均为正方形的平板结构,通过液压油缸控制动模板沿导向柱朝向或者远离静模板运动,从而锁合位于静模板和动模板之间的模芯,但平板结构的动模板在使用过程中,底部受到动模板重力的影响与导向柱之间的摩擦较大,容易发生形变,而导致模芯受力不均,因此,还存在一定的改进空间。

技术实现要素:

4.本实用新型设计了一种模板结构,增大了模板的结构强度,解决了现有注射机上模板容易变形的问题。

5.为了解决上述存在的技术问题,本实用新型采用了以下方案:

6.一种模板结构,包括设置于机架上呈前后设置的静模板和动模板,所述静模板固定在所述机架上,且所述静模板上设置有注胶口,所述静模板的四个角位置分别固定连接有一根水平延伸的导柱,所述导柱的另一端与机架固定,所述动模板的四个角设置有导向孔,所述动模板通过所述导向孔对应套设于所述导柱上,使所述动模板能够沿所述导柱朝向或者远离所述静模板滑动,所述动模板底部的两个角分别向左右两侧延伸有加强结构,所述加强结构的一部分向前凸出于所述动模板的平面。

7.作为优选,所述导向孔的边沿向后延伸有导向套,所述导向套与所述加强结构固定连接。

8.作为优选,所述导向套与所述加强结构一体成型。

9.作为优选,所述加强结构向前凸出于动模板的部分与动模板的前侧面之间通过斜导面过渡连接。

10.作为优选,所述动模板和所述静模板均为矩形。

11.作为优选,所述动模板和所述静模板的底边长度大于高度。

12.作为优选,所述动模板和所述静模板沿其厚度方向均设置有软质层和硬质层,所述动模板和静模板的软质层呈相对设置。

13.作为优选,所述软质层和硬质层均为球磨铸铁。

14.作为优选,所述软质层为qt450,所述硬质层为qt550。

15.与现有技术相比,该模板结构具有以下有益效果:

16.(1)通过在动模板的底部设置加强结构,能够有效增加动模板底部两个导向孔位置的结构强度,再通过与加强结构固定连接的导向套,进一步的增加动模板的结构强度,进而防止动模板底部两个导向孔位置发生形变;

17.(2)通过将动模板和静模板设置为矩形,对于一些具有长宽结构的产品,不需要将动模板和静模板设置的过大,因此矩形设置的动模板和静模板能够适用生产更多的产品;

18.(3)通过在动模板和静模板相对的侧面设置软质层,使用时,两个软质层相互靠近挤压模芯,能够使模芯受力更贴合,动模板和静模板不容易发生断裂。

附图说明

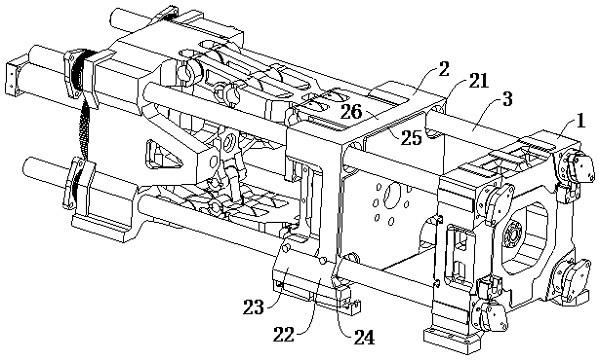

19.图1为本实用新型中模板结构的结构示意图;

20.图2为本实用新型中动模板的结构示意图一;

21.图3为本实用新型中动模板的结构示意图二。

22.附图标记说明:

23.1、静模板;2、动模板;21、导向孔;22、加强结构;23、导向套;24、斜导面;25、软质层;26、硬质层;3、导柱。

具体实施方式

24.下面结合图1至图3,对本实用新型做进一步说明:

25.一种模板结构,包括设置于机架上呈前后设置的静模板1和动模板2,静模板1固定在机架上,且静模板1上设置有注胶口,静模板1的四个角位置分别固定连接有一根水平延伸的导柱3,导柱3的另一端与机架固定,动模板2的四个角设置有导向孔21,动模板2通过导向孔21对应套设于导柱3上,使动模板2能够沿导柱3朝向或者远离静模板1滑动,动模板2底部的两个角分别向左右两侧延伸有加强结构22,加强结构22的一部分向前凸出于动模板2的平面。具体地,加强结构22向前凸出于动模板2的部分与动模板2的前侧面之间通过斜导面24过渡连接。

26.导向孔21的边沿向后延伸有导向套23,导向套23与加强结构22固定连接,其中,导向套23与加强结构22一体成型。通过在动模板2的底部设置加强结构22,能够有效增加动模板2底部两个导向孔21位置的结构强度,再通过与加强结构22固定连接的导向套23,进一步的增加动模板2的结构强度,进而防止动模板2底部两个导向孔21位置发生形变。

27.动模板2和静模板1均为正方形或者矩形,优选的,动模板2和静模板1的底边长度大于高度。通过将动模板2和静模板1设置为矩形,对于一些具有长宽结构的产品,不需要将动模板2和静模板1设置的过大,因此矩形设置的动模板2和静模板1能够适用生产更多的产品。

28.动模板2和静模板1沿其厚度方向均设置有软质层25和硬质层26,动模板2和静模板1的软质层25呈相对设置。软质层25和硬质层26均为球磨铸铁。其中,软质层25为qt450,硬质层26为qt550。

29.使用时,两个软质层25相互靠近挤压模芯,能够使模芯受力更贴合,能够有效防止动模板2和静模板1发生断裂。

30.上面结合附图对本实用新型进行了示例性的描述,显然本实用新型的实现并不受

上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种改进,或未经改进将本实用新型的构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围内。

技术特征:

1.一种模板结构,其特征在于:包括设置于机架上呈前后设置的静模板(1)和动模板(2),所述静模板(1)固定在所述机架上,且所述静模板(1)上设置有注胶口,所述静模板(1)的四个角位置分别固定连接有一根水平延伸的导柱(3),所述导柱(3)的另一端与机架固定,所述动模板(2)的四个角设置有导向孔(21),所述动模板(2)通过所述导向孔(21)对应套设于所述导柱(3)上,使所述动模板(2)能够沿所述导柱(3)朝向或者远离所述静模板(1)滑动,所述动模板(2)底部的两个角分别向左右两侧延伸有加强结构(22),所述加强结构(22)的一部分向前凸出于所述动模板(2)的平面。2.根据权利要求1所述的模板结构,其特征在于:所述导向孔(21)的边沿向后延伸有导向套(23),所述导向套(23)与所述加强结构(22)固定连接。3.根据权利要求2所述的模板结构,其特征在于:所述导向套(23)与所述加强结构(22)一体成型。4.根据权利要求1所述的模板结构,其特征在于,所述加强结构(22)向前凸出于动模板(2)的部分与动模板(2)的前侧面之间通过斜导面(24)过渡连接。5.根据权利要求1所述的模板结构,其特征在于:所述动模板(2)和所述静模板(1)均为矩形。6.根据权利要求5所述的模板结构,其特征在于:所述动模板(2)和所述静模板(1)的底边长度大于高度。7.根据权利要求1

‑

6任一项所述的模板结构,其特征在于:所述动模板(2)和所述静模板(1)沿其厚度方向均设置有软质层(25)和硬质层(26),所述动模板(2)和静模板(1)的软质层(25)呈相对设置。8.根据权利要求7所述的模板结构,其特征在于:所述软质层(25)和硬质层(26)均为球磨铸铁。9.根据权利要求8所述的模板结构,其特征在于:所述软质层(25)为qt450,所述硬质层(26)为qt550。

技术总结

本实用新型涉及一种模板结构,包括设置于机架上呈前后设置的静模板和动模板,所述静模板固定在所述机架上,且所述静模板上设置有注胶口,所述静模板的四个角位置分别固定连接有一根水平延伸的导柱,所述导柱的另一端与机架固定,所述动模板的四个角设置有导向孔,所述动模板通过所述导向孔对应套设于所述导柱上,使所述动模板能够沿所述导柱朝向或者远离所述静模板滑动,所述动模板底部的两个角分别向左右两侧延伸有加强结构,所述加强结构的一部分向前凸出于所述动模板的平面。通过在动模板的底部设置加强结构,能够有效增加动模板底部两个导向孔位置的结构强度,进而防止动模板底部两个导向孔位置发生形变。部两个导向孔位置发生形变。部两个导向孔位置发生形变。

技术研发人员:王奇杰 王丰杰

受保护的技术使用者:迈道装备集团有限公司

技术研发日:2021.03.24

技术公布日:2021/11/9

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1