座椅发泡模具内压自动控制装置的制作方法

1.本实用新型涉及模具内压控制技术领域,具体涉及座椅发泡模具内压自动控制装置。

背景技术:

2.在座椅的生产过程中,如座椅的靠背和坐垫等部位需要通过发泡成型工艺制成。而该工艺需要在座椅发泡模具内进行,在发泡成型中,需要对座椅发泡模具内的压力进行控制,才能避免成型缺陷,生产出质量优异的产品。相关技术中,通过两行程排气钢针控制座椅发泡模具内压。相关技术的不足在于,该结构容易出现排气不畅、钢针堵塞等问题,无法达到理想的控制效果,影响产品质量。

技术实现要素:

3.鉴于现有技术中的上述缺陷或不足,期望提供座椅发泡模具内压自动控制装置。

4.根据本申请实施例提供的技术方案,座椅发泡模具内压自动控制装置,包括气缸外壳,座椅的发泡技术使用的是高压发泡法,高压发泡法的注塑模腔压力在7~15mpa之间,采用满注方式,即一次注射量正好等于模具模腔的容积。为了使制件得到发泡膨胀,可以采用强制扩大模腔,或者使一部分塑料分流出模腔。一般较多采用模腔扩大法。采用扩大模腔法的注塑机与普通注塑机相比,增加了二次合模保压装置,当塑料和发泡剂的熔融混合物被注入到模腔后延时一段时间,然后合模机构的动模板向后移动一小段距离,使模具的动模和定模稍为分开,模腔扩大,模腔内的塑料开始发泡膨胀。制品冷却后在其表面形成致密的表皮。高压发泡法对模具的制造精度要求高。

5.气缸外壳前端设置有排气管,排气管前端安装有挡板,气缸外壳后端通过螺钉固定有安装板,气缸外壳内部安装有固定座、回复件、活塞a和连接杆,回复件与固定座和活塞a连接,活塞a上安装有连接杆,连接杆另一端与活塞b连接,活塞b安装在进气管内,发泡塑料注入发泡模具后,将模具内的空气向外排出,使模具内气压升高,气体通过排气孔前端的挡板上的间隙进入排气管,然后推动排气管内的活塞b向内移动,带动连接杆上连接的活塞a向内移动,将回复件压缩,当发泡模具内的压强回复后,回复件金属弹簧回复,将活塞a推回初始位置,同时带动活塞b回复,通过在气缸内设置回复件,使发泡模具内的压强自动控制,避免成型缺陷,提高产品质量。

6.挡板通过卡接块固定在排气管上,通过在排气管前端设置挡板,防止发泡塑料堵塞排气管,影响模具内压力控制,造成产品瑕疵。

7.排气管上设置有排气孔a,及时将发泡中模具内多余的气体排出,提高产品质量。

8.气缸外壳上设置有排气孔b和排气孔c,便于活塞a在气缸内腔移动,控制发泡模具内腔压力。

9.回复件为金属材质弹簧。

10.回复件有四个,均匀的设置在固定座与活塞a中间。

11.活塞b直径与排气管内径相适。

12.综上所述,本申请的有益效果:

13.一、回复件,通过在气缸内设置回复件,当发泡模具内压强较高时,活塞a将回复件金属弹簧压缩,将发泡模具内多余的气体排出,当发泡模具内的压强回复正常时,回复件弹簧回复,推动活塞a和活塞b回复,使发泡模具内的压强自动控制,避免成型缺陷,提高产品质量;

14.二、通过在排气管前端设置挡板,防止发泡塑料堵塞排气管,影响模具内压力控制,造成产品瑕疵。

附图说明

15.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本申请的其它特征、目的和优点将会变得更明显:

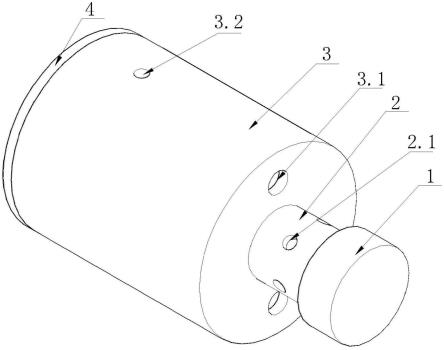

16.图1为本实用新型前视结构示意图;

17.图2为本实用新型后视结构示意图;

18.图3为本实用新型内部结构示意图;

19.图4为本实用新型排气状态内部结构示意图。

20.图中标号:挡块-1、排气管-2、气缸外壳-3、安装板-4、活塞b-5、连接杆-6、活塞a-7、回复件-8、固定座-9、卡接块-1.1、排气孔a-2.1、排气孔b-3.1、排气孔c-3.2。

具体实施方式

21.下面结合附图和实施例对本申请作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

22.需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本申请。

23.如图1所示,座椅发泡模具内压自动控制装置,本装置中座椅的发泡技术使用的是高压发泡法,高压发泡法的注塑模腔压力在7~15mpa之间,采用满注方式,即一次注射量正好等于模具模腔的容积。

24.如图4所示,当座椅发泡模具闭合后,发泡塑料在发泡模具内快速形成气泡型海绵,将模具充满,使模具内气压升高,模具内的气体通过排气孔2前端的挡板1上的间隙进入排气管2,然后推动排气管2内的活塞b5向内移动,带动连接杆6上连接的活塞a7向内移动,将回复件8压缩,使气体从排气管2内的排气孔2.1排出,降低发泡模具内的气体压强,提高发泡座椅的质量。

25.如图3所示,当发泡模具内的压力恢复正常压强后,回复件8金属弹簧回复,将活塞a7推回初始位置,同时带动活塞b5回复,通过在气缸内设置回复件8,使发泡模具内的压强自动控制,避免成型缺陷,提高产品质量。

26.如图2所示,气缸外壳3前端设置有排气管2,排气管2前端安装有挡板1,挡板1通过卡接块1.1固定在排气管2上,通过在排气管2前端设置挡板1,防止发泡塑料在发泡过程中堵塞排气管2管道,影响模具内压力控制,造成产品瑕疵。气缸外壳3后端通过螺钉固定有安

装板4,便于对气缸内腔内的活塞a7和回复件8进行维修和更换。

27.如图1所示,在本装置的排气管2上设置有排气孔a2.1,及时将发泡中模具内多余的气体排出,提高产品质量。同时在气缸外壳3上设置有排气孔b3.1和排气孔c3.2,便于活塞7a在气缸内腔移动,控制发泡模具内腔压力。

28.以上描述仅为本申请的较佳实施例以及对所运用技术原理等方案的说明。同时,本申请中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本申请中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

技术特征:

1.座椅发泡模具内压自动控制装置,包括气缸外壳(3),其特征是:所述气缸外壳(3)前端设置有排气管(2),所述排气管(2)前端安装有挡板(1),所述气缸外壳(3)后端通过螺钉固定有安装板(4),所述气缸外壳(3)内部安装有固定座(9)、回复件(8)、活塞a(7)和连接杆(6),所述回复件(8)与所述固定座(9)和所述活塞a(7)连接,所述活塞a(7)上安装有所述连接杆(6),所述连接杆(6)另一端与活塞b(5)连接,所述活塞b(5)安装在排气管(2)内。2.根据权利要求1所述的座椅发泡模具内压自动控制装置,其特征是:所述挡板(1)通过卡接块(1.1)固定在所述排气管(2)上。3.根据权利要求1所述的座椅发泡模具内压自动控制装置,其特征是:所述排气管(2)上设置有排气孔a(2.1)。4.根据权利要求1所述的座椅发泡模具内压自动控制装置,其特征是:所述气缸外壳(3)上设置有排气孔b(3.1)和排气孔c(3.2)。5.根据权利要求1所述的座椅发泡模具内压自动控制装置,其特征是:所述回复件(8)为金属材质弹簧。6.根据权利要求1所述的座椅发泡模具内压自动控制装置,其特征是:所述回复件(8)有四个,均匀的设置在所述固定座(9)与所述活塞a(7)中间。7.根据权利要求1所述的座椅发泡模具内压自动控制装置,其特征是:所述活塞b(5)直径与所述排气管(2)内径相适。

技术总结

本实用新型公开了座椅发泡模具内压自动控制装置,气缸外壳前端设置有排气管,排气管前端安装有挡板,气缸外壳后端通过螺钉固定有安装板,气缸外壳内部安装有固定座、回复件、活塞A和连接杆,回复件与固定座和活塞A连接,活塞A上安装有连接杆,连接杆另一端与活塞B连接,活塞B安装在进气管内,发泡塑料注入发泡模具后,将模具内的空气向外排出,使模具内气压升高,气体通过排气孔前端的挡板上的间隙进入排气管,推动排气管内的活塞B移动,带动连接杆上连接的活塞A向内移动,将回复件压缩,当发泡模具内的压强回复后,回复件金属弹簧回复,将活塞A推回初始位置,同时带动活塞B回复,使发泡模具内的压强自动控制避免成型缺陷提高产品质量。品质量。品质量。

技术研发人员:吕东洋 杨洁 张宝林 金成旭 李超 李松哲

受保护的技术使用者:文安县永昌座椅有限公司

技术研发日:2022.01.26

技术公布日:2022/7/12

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1