一种环己烷氧化尾气处理装置的制作方法

1.本实用新型涉及环己烷氧化尾气处理的技术领域,尤其涉及一种环己烷氧化尾气处理装置。

背景技术:

2.环己酮生产中环己烷氧化工序的尾气来自氧化釜,一般的处理方法是将此尾气通过尾气吸收塔回收部分有用的环己烷、环己醇等有机组分后再通过管道输送至火炬放空。

3.经过吸收塔吸收后的尾气中含有氮气约97%、氧气约2%、co约0.35%、环己烷等有机组分约0.45%,其压力约1.1~1.2mpa,温度约3~4℃。生产规模为10万吨/年的环己酮装置氧化尾气排放量大约为16000~20000nm3/h,尾气放空量和压力较大且其中含有价值较高的环己烷、环己醇等有机组分,直接放空会浪费大量能资源且对环境产生一定影响。若合理的利用尾气压力、rto燃烧热,不仅使得氧化尾气达到排放标准,而且可以尽可能回收能源,对有效利用能源、保护环境等都具有重要作用。

技术实现要素:

4.本实用新型针对现有技术中存在的技术问题,提供一种环己烷氧化尾气处理装置,尽可能利用环己烷氧化尾气的余压余热。

5.本实用新型解决上述技术问题的技术方案如下:一种环己烷氧化尾气处理装置,包括回热器、涡轮发电机组、焚化炉和烟囱;所述回热器的加热端进气口通入氧化尾气,所述回热器的加热端出气口连通所述涡轮发电机组的进气口;所述涡轮发电机组的出气口连通所述焚化炉的进气口;所述焚化炉的出气口连通所述回热器的制冷端进气口;所述回热器的制冷端出气口连通所述烟囱,使所述氧化尾气从所述烟囱排出。

6.本实用新型的有益效果是:将氧化釜排出的氧化尾气经过加热、膨胀发电、焚烧的方式进行处理后排出,能够彻底处理氧化尾气,使其达到各项排放标准,并能够合理的利用尾气压力,从而尽可能地回收能源,对有效利用能源、保护环境等都具有重要作用。

7.在上述技术方案的基础上,本实用新型还可以做如下改进。

8.进一步,还包括并网系统;所述并网系统与所述涡轮发电机组电连接,将所述涡轮发电机组发的电并入电网。

9.进一步,连通所述焚化炉的出气口和所述回热器的制冷端进气口的管路做保温处理。

10.进一步,所述焚化炉是蓄热式热力焚化炉。

11.采用上述进一步方案的有益效果是:蓄热式热力焚化炉热效率高,净化效率高,并且维护工作量少,操作安全可靠。

附图说明

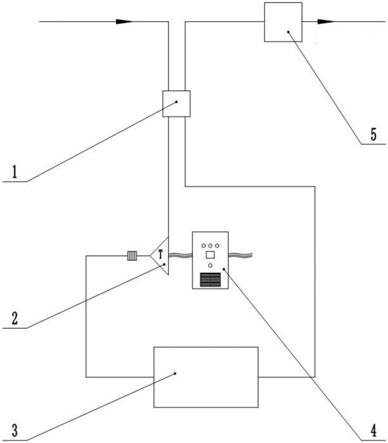

12.图1为本实用新型一种环己烷氧化尾气处理装置的结构示意图。

13.附图中,各标号所代表的部件列表如下:

14.1、回热器,2、涡轮发电机组,3、焚化炉,4、并网系统,5、烟囱。

具体实施方式

15.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

16.一种环己烷氧化尾气处理装置,如图1所示,包括回热器1、涡轮发电机组2、并网系统4、焚化炉3和烟囱5。

17.回热器1的加热端进气口通入氧化尾气,对氧化尾气进行加热。氧化尾气进入回热器1的加热端时温度为14~20℃,气压为0.8~1.05mpa。氧化尾气被加热后,离开回热器1的加热端时,温度为160~180℃,气压为0.78~1.03mpa。

18.回热器1的加热端出气口连通涡轮发电机组2的进气口,氧化尾气进入涡轮发电机组2后膨胀发电,用于回收氧化尾气的余压。并且并网系统4与涡轮发电机组2电连接,将涡轮发电机组2发的电并入电网。膨胀后的氧化尾气温度为1~20℃,气压为0.005~0.008mpa。

19.涡轮发电机组2的出气口连通焚化炉3的进气口。焚化炉3对膨胀后的氧化尾气进行焚烧,用于除去氧化尾气中的有机废气。在本实施例中,焚化炉3是蓄热式热力焚化炉,蓄热式热力焚化炉热效率高,净化效率高,并且维护工作量少,操作安全可靠。焚烧后的氧化尾气温度上升,温度为180~220℃,气压为0.001~0.002mpa。

20.焚化炉3的出气口连通回热器1的制冷端进气口,通过焚烧后的高温氧化尾气对初始的低温氧化尾气进行加热,用以回收氧化尾气的余热,即rto(regenerative thermal oxidizer,蓄热式热力焚化炉)燃烧热。并且连通焚化炉3的出气口和回热器1的制冷端进气口的管路、及回热管1均做保温处理,防止热量散失到外界,从而尽可能地回收氧化尾气的余热。

21.回热器1的制冷端出气口连通烟囱5,使氧化尾气从烟囱5排出。由于氧化尾气的余热和余压都被尽可能的回收,氧化尾气通过烟囱5排出时的温度为30~50℃,气压为300~500pa。

22.本实用新型将氧化釜排出的氧化尾气经过加热、膨胀发电、焚烧的方式进行处理后排出,处理后的尾气有机物不仅可以达到《gb31571

‑

2015石油化学工业污染物》、《db 37/2801.6

‑

2018挥发性有机物排放标准第6部分:有机化工行业》等排放要求,而且无机物还可以达到《gb16297

‑

1996大气污染物综合排放标准》排放要求。并且可以合理地利用尾气压力、rto燃烧热,尽可能地回收能源,每1万标方氧化尾气净发电量为450kw,整个工艺只需要补充30标m3/h天然气,取得了良好的节能环保效果。

23.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种环己烷氧化尾气处理装置,其特征在于,包括回热器、涡轮发电机组、焚化炉和烟囱;所述回热器的加热端进气口通入氧化尾气,所述回热器的加热端出气口连通所述涡轮发电机组的进气口;所述涡轮发电机组的出气口连通所述焚化炉的进气口;所述焚化炉的出气口连通所述回热器的制冷端进气口;所述回热器的制冷端出气口连通所述烟囱,使所述氧化尾气从所述烟囱排出。2.根据权利要求1所述的一种环己烷氧化尾气处理装置,其特征在于,还包括并网系统;所述并网系统与所述涡轮发电机组电连接,将所述涡轮发电机组发的电并入电网。3.根据权利要求1所述的一种环己烷氧化尾气处理装置,其特征在于,连通所述焚化炉的出气口和所述回热器的制冷端进气口的管路做保温处理。4.根据权利要求1所述的一种环己烷氧化尾气处理装置,其特征在于,所述焚化炉是蓄热式热力焚化炉。

技术总结

本实用新型涉及一种环己烷氧化尾气处理装置,包括回热器、涡轮发电机组、焚化炉和烟囱;所述回热器的加热端进气口通入氧化尾气,所述回热器的加热端出气口连通所述涡轮发电机组的进气口;所述涡轮发电机组的出气口连通所述焚化炉的进气口;所述焚化炉的出气口连通所述回热器的制冷端进气口;所述回热器的制冷端出气口连通所述烟囱,使所述氧化尾气从所述烟囱排出;本实用新型将氧化釜排出的氧化尾气经过加热、膨胀发电、焚烧的方式进行处理后排出,能够彻底处理氧化尾气,使其达到各项排放标准,并能够合理的利用尾气压力,从而尽可能地回收能源,对有效利用能源、保护环境等都具有重要作用。有重要作用。有重要作用。

技术研发人员:吉曾玉 贺梁 马翼飞 卢平安 张典 袁逵 郭婉 刘世家

受保护的技术使用者:襄阳航力机电技术发展有限公司

技术研发日:2020.12.21

技术公布日:2021/11/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1