一种板式相变储热模块的制作方法

1.本实用新型属于储热技术领域,具体涉及一种板式相变储热模块。

背景技术:

2.相变材料因单位体积储热密度大,近年来得到了广泛应用。由于这种材料在使用过程中会发生相变,固

‑

液相变材料在储热过程从固态变为液态,放热过程从液态变为固态。所以在使用中需要使用特定容器将其封装起来,将工作流体与储热材料进行物理隔离。

3.常用封装方法为储热球,将不锈钢球切除形成球盖和球体部分,分次灌装后进行封装球盖,焊接。不锈钢的制球过程、灌装之后的封口焊接加工周期长,成本高,制约了其大规模应用。填充床采用单个球形颗粒堆积而得到较大的换热面积与换热功率。例如在直径2m,高度1m的圆柱形罐体中填充直径40mm的储热球,需要的数量为8万个。所以说,现有储热球的封装方法制备过程复杂、成本高。

技术实现要素:

4.本实用新型的目的是提供一种板式相变储热模块,以解决现有储热球制备过程复杂、成本高的问题。

5.本实用新型采用以下技术方案:一种板式相变储热模块,包括储热板和相变储热材料,其中:

6.两个相对设置的储热板,每个储热板包括一平板、以及多个置料槽,每个置料槽均匀设置在平板上形成阵列结构,每个置料槽均为在平板上冲压出的半球面,相对设置的置料槽拼装形成球形置料空间;

7.相变储热材料,封装在各个球形置料空间内。

8.进一步的,两个拼装的储热板的四周为焊接密封,并通过连接件可拆卸连接。

9.进一步的,相变储热材料的封装过程为,将相变储热材料融化后灌装至各个置料槽内,待相变储热材料冷为固态后,将两个平板相对设置、以形成多个封装有相变储热材料的球形结构。

10.进一步的,相邻置料槽的中心距为置料槽直径的1~2倍。

11.进一步的,平板的厚度为0.5~3mm,置料槽的半径为25mm~100mm,平板四周的边缘宽度为5~20mm。

12.进一步的,相变储热材料为硝酸盐、碳酸盐、氯化盐中的一种或者多种。

13.进一步的,置料槽内的相变储热材料填充率为70~90%。

14.本实用新型的有益效果是:本实用新型中采用冲压技术形成多个置料槽,相对于储热球的加工速度快;同时灌装储热材料可以一次完成,封装焊接仅在边缘焊接而无需焊接单个球体曲面,焊接路径是直线而非原来的球面,便于机械化大规模生产。

附图说明

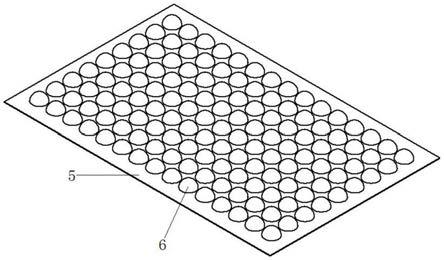

15.图1为本实用新型一种板式相变储热模块的结构示意图。

16.图2是图1 主视角度下的结构示意图。

17.其中,1.板式相变储热模块,2.壳体,3.相变储热材料,4.均流器,5.平板,6. 置料槽。

具体实施方式

18.下面结合附图和具体实施方式对本实用新型进行详细说明。

19.本实用新型提供了一种板式相变储热模块,使用在温度小于≤650℃的场景下。如图1

‑

2所示,包括储热板和相变储热材料3。其中,储热板为上下相对设置的两个,每个储热板包括平板5以及多个置料槽6。每个置料槽6均匀设置在平板5上以形成阵列结构,每个置料槽6均为在平板5上冲压出的半球面,相对设置的置料槽6拼装形成球形置料空间。相变储热材料3封装在各个球形置料空间内。将相变储热材料3熔融并灌装至每个置料槽6的半球中,将每个置料槽6 填充率控制在70~90%,预留一定的膨胀间隙。

20.在一些实施例中,选择平板5的厚度为0.5~3mm,置料槽6的半径为 25mm~100mm,平板5四周的边缘宽度为5~20mm。在一些实施例中,相变储热材料3为硝酸盐、碳酸盐、氯化盐中的一种或者多种。在一些实施例中,相邻置料槽6的中心距为置料槽6直径的1~2倍。

21.根据使用场景及使用温度选择相变储热材料3的类型、平板5的材质以及所需的平板5的厚度。裁切平板5再对平板5进行冲压,在平板5的表面形成半球凸起阵列,即多个置料槽6。

22.相变储热材料3在封装时,是分别灌装至每个储热板的置料槽6内,再将两个储热板相对设置并密封,从而将相变储热材料3在封装到球形置料空间内。灌装过程中可以采用工装灌装;也可以使用类似于注塑机注射部件完成材料的给料、加热、灌装操作;还可以采用粉末成型法制作半球放入板中。

23.两个拼装的储热板的四周为焊接密封,并通过连接件可拆卸连接。如果平板 5单板面积过大,仅在其边缘实施焊接,后期可能出现局部空鼓,相变储热材料 3分布不均匀等情况。所以可以对应的在平板5上钻孔,通过螺栓将两两平板5 连接。

24.本实用新型的一种板式相变储热模块的封装过程为:在进行灌装操作时,首先将平板5上的置料槽6的半球体开口向上,称量固体相变储热材料3,通过工装将其灌装于储料槽内待完成灌装并等待熔融的相变材料冷为固态后。将两块完成灌装的平板5进行相对堆叠放置,并沿平板5的边缘实施焊接。则相对的置料槽6的半球面会形成一个完整的球体来密封相变储热材料3。

25.本实用新型的一种板式相变储热模块在完成模块组装后,可以将其应用于不同类型的储热装置中,比如,适合的储热装置的壳体2可以是长方体或圆柱体。本实用新型中采用冲压技术形成多个置料槽,相对于储热球的加工速度快;同时灌装储热材料可以一次完成,封装焊接仅在边缘焊接而无需焊接单个球体曲面,焊接路径是直线而非原来的球面,便于机械化大规模生产。解决了现有储热球制备过程复杂、成本高的问题。

技术特征:

1.一种板式相变储热模块,其特征在于,包括储热板和相变储热材料(3),其中:两个相对设置的储热板,每个储热板包括一平板(5)、以及多个置料槽(6),每个置料槽(6)均匀设置在所述平板(5)上形成阵列结构,每个置料槽(6)均为在所述平板(5)上冲压出的半球面,相对设置的置料槽(6)拼装形成球形置料空间;相变储热材料(3),封装在各个所述球形置料空间内。2.如权利要求1所述的一种板式相变储热模块,其特征在于,两个拼装的所述储热板的四周为焊接密封,并通过连接件可拆卸连接。3.如权利要求1或2所述的一种板式相变储热模块,其特征在于,相邻所述置料槽(6)的中心距为所述置料槽(6)直径的1~2倍。4.如权利要求1或2所述的一种板式相变储热模块,其特征在于,所述平板(5)的厚度为0.5~3mm,所述置料槽(6)的半径为25mm~100mm,所述平板(5)四周的边缘宽度为5~20mm。5.如权利要求1或2所述的一种板式相变储热模块,其特征在于,所述置料槽(6)内的相变储热材料(3)填充率为70~90%。

技术总结

本实用新型公开了一种板式相变储热模块,包括储热板和相变储热材料,其中:两个相对设置的储热板,每个储热板包括一平板、以及多个置料槽,每个置料槽均匀设置在平板上形成阵列结构,每个置料槽均为在平板上冲压出的半球面,相对设置的置料槽拼装形成球形置料空间;相变储热材料,封装在各个球形置料空间内。解决了现有储热球制备过程复杂、成本高的问题。成本高的问题。成本高的问题。

技术研发人员:王志雄 范培源 邱晓娜

受保护的技术使用者:思安新能源股份有限公司

技术研发日:2020.12.30

技术公布日:2021/12/10

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1