一种水泥窑分解炉下料管装置的制作方法

1.本实用新型涉及水泥窑管道烟气脱硝系统技术领域,具体的说,涉及了一种水泥窑分解炉下料管装置。

背景技术:

2.在干法水泥回转窑预热系统中,分解炉是预热分解的核心,其主要作用是完成燃料燃烧和物料分解,分解炉底部与回转窑窑尾烟室直接连通,这样可达到提高燃烧效率、对入窑物料的碳酸盐进行分解的目的。设置有水泥窑管道烟气脱硝装置的干法水泥回转窑预热系统,大多数物料是随着热气流经脱硝系统装置管道进入分解炉,在分解炉内再进行物料的分解,少部分含有燃料的物料沿着分解炉内壁沉积在分解炉底部锥体处。在传统的水泥窑管道脱硝系统中,一般在分解炉的底部连接下料装置,再通过下料装置与窑尾烟室连接,因烟室截面积较大,上升热气流风速较低,分解炉锥体沉积的物料从这里直接入窑,存在以下问题:(1)由于烟室内的气体温度高达1100-1200℃,窑尾富含氧气的漏风与含有燃料的物料进行二次燃烧反应,物料会逐渐分层粘接,在下料装置底部及窑尾烟室内容易形成结皮,久而久之会增大系统的阻力,轻者影响窑系统的通风和熟料煅烧质量和产量,重者可能发生旋风预热器堵塞,导致水泥窑停机停产,影响水泥窑系统的稳定运行;(2)有部分分解率较低的物料直接入窑,轻微时影响生产工况的稳定,使生产达不到优质高产的目标,严重时会造成跑生,制约生产的稳定运行,熟料质量下降,单位能耗增加。

技术实现要素:

3.本实用新型的目的是针对现有技术的不足,从而提供一种设计科学、不易结皮、故障率低、节能增效的水泥窑分解炉下料管装置。

4.为了实现上述目的,本实用新型所采用的技术方案是:一种水泥窑分解炉下料管装置,包括分解炉锥体、脱硝系统管道、窑尾烟室、进料管道、出料管道和双翻板锁风阀,所述脱硝系统管道底部通过一缩口结构连通所述窑尾烟室,所述进料管道顶部连通所述分解炉锥体底部,所述进料管道底部连接所述双翻板锁风阀的进料端,所述双翻板锁风阀的出料端连接所述出料管道顶端,所述出料管道底端连通在所述脱硝系统管道的缩口结构上方。

5.基于上述,所述进料管道和所述出料管道均竖直设置。

6.基于上述,所述进料管道和所述出料管道横截面均为圆形。

7.基于上述,所述进料管道内壁和所述出料管道内壁均设置有绝热层,所述绝热层内侧敷设有耐磨层。

8.基于上述,所述绝热层采用纳米绝热板,所述绝热层和所述耐磨层通过v型拔钉固定在所述进料管道内壁或者所述出料管道内壁上。

9.本实用新型相对现有技术具有实质性特点和进步,具体的说,本实用新型将传统分解炉通过下料装置直接与窑尾烟室连通、调整到与所述脱硝系统管道连通,有效避免了

窑尾烟室内的高温气体与含有燃料的物料进行燃烧反应,也就不会在窑尾烟室及所述出料管道底部形成结皮,具体地,其在所述脱硝系统管道底部设置缩口结构,能加快所述窑尾烟室内热气流经过此处的速度,并由所述双翻板锁风阀控制下料,一方面热气流的温度得以下降,另一方面可使气流速度加快,可以避免物料在此处反应结皮或者沉积,有效提升入窑物料的分解率,保证回转窑运行工况良好,其具有设计科学、不易结皮、故障率低、节能增效的优点。

10.进一步地,将所述进料管道和所述出料管道竖向设置,并将横截面设置为圆形,可使物料通过更加顺畅;所述绝热层的设置,可有效减少热量损失,提高能源使用效率,所述耐磨层的设置,可延长所述绝热层的使用寿命。

附图说明

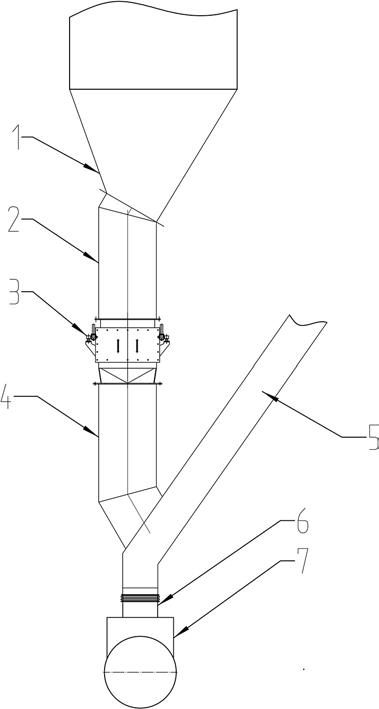

11.图1本实用新型中水泥窑分解炉下料管装置的结构示意图。

12.图中:1. 分解炉锥体;2. 进料管道;3. 双翻板锁风阀;4. 出料管道;5. 脱硝系统管道;6. 缩口结构;7. 窑尾烟室。

具体实施方式

13.下面通过具体实施方式,对本实用新型的技术方案做进一步的详细描述。

14.如图1所示,一种水泥窑分解炉下料管装置,包括分解炉锥体1、脱硝系统管道5、窑尾烟室7、进料管道2、出料管道4和双翻板锁风阀3,所述脱硝系统管道5底部通过一缩口结构6连通所述窑尾烟室7,所述进料管道2顶部连通所述分解炉锥体1底部,所述进料管道2底部连接所述双翻板锁风阀3的进料端,所述双翻板锁风阀3的出料端连接所述出料管道4顶端,所述出料管道4底端连通在所述脱硝系统管道5的缩口结构6上方。

15.工作原理:

16.本实用新型将传统分解炉通过下料装置直接与窑尾烟室连通、调整到通过所述出料管道4与所述脱硝系统管道5连通,有效避免了窑尾烟室7内的高温气体与含有燃料的物料进行燃烧反应,也就不会在窑尾烟室7及所述出料管道4底部形成结皮,具体地,分解炉锥体1内沉积的物料先进入进料管道2内暂存,通过双翻板锁风阀3控制物料下落速度和频率,出料管道4将物料引入脱硝系统管道5内,并位于缩口结构6上方,从窑尾烟室7中出来的热气流经过缩口结构6时会被加速,带着物料穿过脱硝系统管道5后返回分解炉内,窑尾烟室7中出来的热气流一方面温度降低,另一方面速度更快,从而避免了物料在此处反应结皮,并阻止分解率较低的物料直接入窑,不但降低系统的阻力,还保证了窑系统的通风和熟料煅烧质量和产量,保证窑系统的稳定运行。

17.为了使物料下料更顺畅,所述进料管道2和所述出料管道4均竖直设置,所述进料管道2和所述出料管道4横截面均为圆形。

18.为了提高热量使用效率,所述进料管道2内壁和所述出料管道4内壁均设置有绝热层,所述绝热层内侧敷设有耐磨层,所述绝热层具体采用纳米绝热板,所述绝热层和所述耐磨层通过v型拔钉固定在所述进料管道2内壁或者所述出料管道4内壁上,所述耐磨层可保护所述绝热层不被磨损,延长使用寿命。

19.最后应当说明的是:以上实施例仅用以说明本实用新型的技术方案而非对其限

制;尽管参照较佳实施例对本实用新型进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本实用新型的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本实用新型技术方案的精神,其均应涵盖在本实用新型请求保护的技术方案范围当中。

技术特征:

1.一种水泥窑分解炉下料管装置,包括分解炉锥体、脱硝系统管道和窑尾烟室,其特征在于:它还包括进料管道、出料管道和双翻板锁风阀,所述脱硝系统管道底部通过一缩口结构连通所述窑尾烟室,所述进料管道顶部连通所述分解炉锥体底部,所述进料管道底部连接所述双翻板锁风阀的进料端,所述双翻板锁风阀的出料端连接所述出料管道顶端,所述出料管道底端连通在所述脱硝系统管道的缩口结构上方。2.根据权利要求1所述的水泥窑分解炉下料管装置,其特征在于:所述进料管道和所述出料管道均竖直设置。3.根据权利要求2所述的水泥窑分解炉下料管装置,其特征在于:所述进料管道和所述出料管道横截面均为圆形。4.根据权利要求1-3任一项所述的水泥窑分解炉下料管装置,其特征在于:所述进料管道内壁和所述出料管道内壁均设置有绝热层,所述绝热层内侧敷设有耐磨层。5.根据权利要求4所述的水泥窑分解炉下料管装置,其特征在于:所述绝热层采用纳米绝热板,所述绝热层和所述耐磨层通过v型拔钉固定在所述进料管道内壁或者所述出料管道内壁上。

技术总结

本实用新型涉及一种水泥窑分解炉下料管装置,包括分解炉锥体、脱硝系统管道、窑尾烟室、进料管道、出料管道和双翻板锁风阀,所述脱硝系统管道底部通过一缩口结构连通所述窑尾烟室,所述进料管道顶部连通所述分解炉锥体底部,所述进料管道底部连接所述双翻板锁风阀的进料端,所述双翻板锁风阀的出料端连接所述出料管道顶端,所述出料管道底端连通在所述脱硝系统管道的缩口结构上方。该水泥窑分解炉下料管装置具有设计科学、不易结皮、故障率低、节能增效的特点。增效的特点。增效的特点。

技术研发人员:王姝森

受保护的技术使用者:郑州奥通热力工程有限公司

技术研发日:2021.09.09

技术公布日:2022/2/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1