一种陶瓷炉底板支座的制作方法

1.本实用新型涉及陶瓷炉附属工具技术领域,尤其涉及一种陶瓷炉底板支座。

背景技术:

2.现有技术中,陶瓷炉作为熔炼的工具,通常在其底板下放置支座,而一般的支座会减缓或阻碍热向陶瓷炉底板传导,使陶瓷炉的底部受热不均匀,容易造成陶瓷炉开裂,降低了陶瓷炉的耐久度,影响熔炼的进行,增加了成本。

技术实现要素:

3.针对现有技术中所存在的不足,本实用新型提供了一种陶瓷炉底板支座,其解决了现有技术中存在的陶瓷炉的底部受热不均匀,容易造成陶瓷炉开裂,降低了陶瓷炉的耐久度,影响熔炼的进行,增加了成本的问题。

4.根据本实用新型的实施例,一种陶瓷炉底板支座,包括板体,所述板体的中心开设有中心圆孔,板体上还设置有若干从所述板体侧面通向所述中心圆孔的导热孔,所述板体的顶面和底面上均开设有若干导热槽,所述导热槽绕所述中心圆孔的中心轴均匀排列。

5.本实用新型的技术原理为:将板体放置在熔炉的底部,再将陶瓷炉及底板放置在板体上,熔炉的部分高温热流通过板体侧面开设的通向中心圆孔的若干导热孔将温度传递到中心圆孔,部分高温热流从板体的若干导热槽将温度传递给中心圆孔,再由中心圆孔将高温传递给陶瓷炉底板,并对陶瓷炉的底部进行热传导,使熔炉对陶瓷炉整体进行温度传导,使陶瓷炉整体受热均匀,避免因支架阻隔底板对熔炉内的温度传导,避免陶瓷炉受热不均而发生破裂,提高陶瓷炉的使用寿命,提高熔炼的效率,降低生产成本。

6.相比于现有技术,本实用新型具有如下有益效果:使用开设在板体上的、通向中心圆孔的若干导热孔及开设在板体表面的若干导热槽将熔炉的高温热流传导至中心圆孔,由中心圆孔对陶瓷炉的底板进行热传导,其解决了陶瓷炉的底部受热不均匀,容易造成陶瓷炉开裂,降低了陶瓷炉的耐久度,影响熔炼的进行,增加了成本的技术问题,产生了陶瓷炉整体受热均匀,避免因支架阻隔底板对熔炉内的温度传导,避免陶瓷炉受热不均而发生破裂,提高峰陶瓷炉的使用寿命,提高熔炼的效率,降低生产成本的有益效果。

附图说明

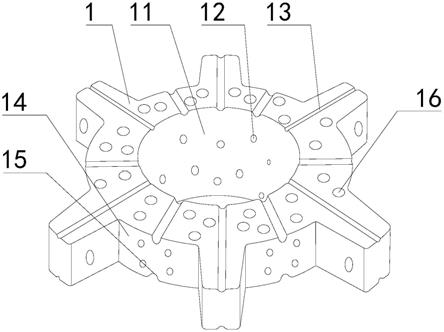

7.图1为本实用新型实施例板体为整块的俯视结构示意图。

8.图2为本实用新型实施例板体分割成块状俯视结构示意图(省略了与图1中相同的结构:导热孔、导热槽及竖孔)。

9.上述附图中:1、板体;11、中心圆孔;12、导热孔;13、导热槽;14、切槽;15、吊装槽;16、竖孔;17、膨胀缝;18、吊装孔。

具体实施方式

10.下面结合附图及实施例对本实用新型中的技术方案进一步说明。

11.如图1所示,本实用新型实施例提出了一种陶瓷炉底板支座,包括板体1,所述板体1的中心开设有中心圆孔11,板体1上还设置有若干从所述板体1侧面通向所述中心圆孔11的导热孔12,所述板体1的顶面和底面上均开设有若干导热槽13,所述导热槽13绕所述中心圆孔11的中心轴均匀排列。

12.具体工作流程是:将板体1放置在熔炉的底部,再将陶瓷炉及底板放置在板体1上,熔炉的部分高温热流通过板体1侧面开设的通向中心圆孔11的若干导热孔12将温度传递到中心圆孔11,部分高温热流从板体1的若干导热槽13将温度传递给中心圆孔11,再由中心圆孔11将高温传递给陶瓷炉底板,并对陶瓷炉的底部进行热传导,使熔炉对陶瓷炉整体进行温度传导,使陶瓷炉整体受热均匀,避免底板对熔炉内的温度传导进行阻隔,避免陶瓷炉受热不均而发生破裂,提高峰陶瓷炉的使用寿命,提高熔炼的效率,降低生产成本。

13.根据本实用新型的另一个实施例,如图1所示,一种陶瓷炉底板支座,所述导热孔12绕所述中心圆孔11的中心轴圆环阵列排列,板体1四周对陶瓷炉底部热传导更加均匀。

14.根据本实用新型的另一个实施例,如图1所示,一种陶瓷炉底板支座,所述板体1为圆板,所述板体1的边缘开设有若干沿板体1径向延伸且贯通板体1顶面和底面的切槽14,所述切槽14绕所述中心圆孔11的中心轴圆环阵列排列,在板体1上开设若干均匀排列的切槽14,使高温热流更加方便地从切槽14处经过导热孔12将温度传递给陶瓷炉底部,同时,板体1外边缘方便对板体1进行快速定位方便安装板体1。

15.根据本实用新型的另一个实施例,如图1所示,一种陶瓷炉底板支座,所述板体1的底面上开设有若干均匀排列的吊装槽15,所述吊装槽15均经过所述中心圆孔11的中心轴,使用吊装槽15方便对板体1进行整体吊装,方便安装。

16.根据本实用新型的另一个实施例,如图1所示,一种陶瓷炉底板支座,所述板体1还设置均匀排列的若干竖孔16,所述竖孔16从板体1的顶面通向板体1的底面,增加板体1对陶瓷炉的热传导效率。

17.根据本实用新型的另一个实施例,如图2所示,一种陶瓷炉底板支座,所述板体1上绕所述中心圆孔11均匀开设有若干膨胀缝17,所述膨胀缝17将所述板体1分割成若干拼接的块体,给板体1受热膨胀提供空间,增加板体1的耐久度,同时,方便安装板体1,方便对损坏的板体1块体进行更换。

18.根据本实用新型的另一个实施例,如图2所示,一种陶瓷炉底板支座,所述膨胀缝17为异形结构,如啮齿配合的形状结构或错位的形状结构,减少陶瓷炉底板错位移动的距离,提高陶瓷炉底板的整体性。

19.根据本实用新型的另一个实施例,如图2所示,一种陶瓷炉底板支座,所述板体1上还设置有吊装孔18,所述吊装孔18从一个切槽14通向另一个相邻的切槽14,方便板体1分割后的块体进行吊装,方便安装。

20.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

技术特征:

1.一种陶瓷炉底板支座,其特征在于:包括板体,所述板体的中心开设有中心圆孔,板体上还设置有若干从所述板体侧面通向所述中心圆孔的导热孔,所述板体的顶面和底面上均开设有若干导热槽,所述导热槽绕所述中心圆孔的中心轴均匀排列。2.如权利要求1所述的一种陶瓷炉底板支座,其特征在于:所述导热孔绕所述中心圆孔的中心轴圆环阵列排列。3.如权利要求2所述的一种陶瓷炉底板支座,其特征在于:所述板体为圆板,所述板体的边缘开设有若干沿板体径向延伸且贯通板体顶面和底面的切槽,所述切槽绕所述中心圆孔的中心轴圆环阵列排列。4.如权利要求1~3任一项所述的一种陶瓷炉底板支座,其特征在于:所述板体的底面上开设有若干均匀排列的吊装槽,所述吊装槽均经过所述中心圆孔的中心轴。5.如权利要求4所述的一种陶瓷炉底板支座,其特征在于:所述板体还设置均匀排列的若干竖孔,所述竖孔从板体的顶面通向板体的底面。6.如权利要求1~3任一项所述的一种陶瓷炉底板支座,其特征在于:所述板体上绕所述中心圆孔均匀开设有若干膨胀缝,所述膨胀缝将所述板体分割成若干拼接的块体。7.如权利要求6所述的一种陶瓷炉底板支座,其特征在于:所述膨胀缝为异形结构。8.如权利要求7所述的一种陶瓷炉底板支座,其特征在于:所述板体上还设置有吊装孔,所述吊装孔从一个切槽通向另一个相邻的切槽。

技术总结

本实用新型提供了一种陶瓷炉底板支座,包括板体,所述板体的中心开设有中心圆孔,板体上还设置有若干从所述板体侧面通向所述中心圆孔的导热孔,所述板体的顶面和底面上均开设有若干导热槽,所述导热槽绕所述中心圆孔的中心轴均匀排列,其解决了陶瓷炉的底部受热不均匀,容易造成陶瓷炉开裂,降低了陶瓷炉的耐久度,影响熔炼的进行,增加了成本的技术问题,产生了陶瓷炉整体受热均匀,避免底板对熔炉内的温度传导进行阻隔,避免陶瓷炉受热不均而发生破裂,提高峰陶瓷炉的使用寿命,提高熔炼的效率,降低生产成本的有益效果。降低生产成本的有益效果。降低生产成本的有益效果。

技术研发人员:方敦平 祝洪喜 汪盛明 吴建华

受保护的技术使用者:湖北红花高温材料股份有限公司

技术研发日:2021.09.17

技术公布日:2022/3/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1