一种原料药自动出料装置的制作方法

1.本实用新型涉及食品、药品包装设备,尤其涉及一种原料药自动出料装置。

背景技术:

2.传统制药过程中,从冻干机中取出原料药是打开冻干机大门后依靠人工取出,这种取出方式出料效率低,容易造成原料药污染,不满足gmp(药品生产管理规范)的要求,同时操作人员还直接暴露于药品环境中,对于操作人员的健康容易造成不良影响。

技术实现要素:

3.本实用新型要解决的技术问题是克服现有技术的不足,提供一种自动化程度高、效率高,有利于避免污染的原料药自动出料装置。

4.为解决上述技术问题,本实用新型采用以下技术方案:

5.一种原料药自动出料装置,包括刮板、位于刮板下方的料斗、用于带动刮板进出冻干机的第一伸缩驱动机构、用于带动刮板上下翻转的翻转机构、用于带动料斗进出冻干机的第二伸缩驱动机构、用于导向的小车导轨、以及设于小车导轨上的出料小车,所述出料小车上设有粉碎机、以及用于带动所述第一伸缩驱动机构、所述翻转机构和所述第二伸缩驱动机构升降的升降驱动机构,所述料斗与所述粉碎机之间设有输送管道。

6.作为上述技术方案的进一步改进:所述出料小车上设有抽真空部件,所述抽真空部件与所述粉碎机连接。

7.作为上述技术方案的进一步改进:所述第二伸缩驱动机构设于所述升降驱动机构上,所述第一伸缩驱动机构设于所述第二伸缩驱动机构上,所述翻转机构设于所述第一伸缩驱动机构上。

8.作为上述技术方案的进一步改进:所述翻转机构包括两组翻转组件,两组所述翻转组件分设于所述刮板的两端,所述翻转组件包括翻转轴、摆杆、连杆及伸缩式的翻转驱动杆,所述翻转轴设于所述第一伸缩驱动机构上,所述刮板和所述摆杆设于所述翻转轴上,所述连杆一端与所述摆杆的摆动端铰接,连杆另一端与所述翻转驱动杆铰接。

9.作为上述技术方案的进一步改进:所述升降驱动机构包括设于所述第二伸缩驱动机构下方的驱动电机、与驱动电机连接的t型减速机、设于t型减速机两侧的第一传动轴、及两组分设于第二伸缩驱动机构两侧的升降丝杆组件,所述升降丝杆组件包括两根升降丝杆且两根升降丝杆之间设有齿轮箱,所述第一传动轴与所述齿轮箱的输入端连接,其中一根所述升降丝杆下端通过一直角减速机与齿轮箱的一输出端连接,另一根所述升降丝杆下端通过一直角减速机连接有第二传动轴,所述第二传动轴与所述齿轮箱的另一输出端连接,所述升降丝杆上设有螺母座,所述螺母座与所述第二伸缩驱动机构连接。

10.与现有技术相比,本实用新型的优点在于:本实用新型公开的原料药自动出料装置,当冻干机需要出料时,出料小车沿小车导轨运动至冻干机前方,冻干箱门打开,升降驱动机构带动第一伸缩驱动机构、第二伸缩驱动机构和翻转机构上升至与需要出料的冻干板

层的高度匹配,第二伸缩驱动机构带动料斗伸出至冻干板层下方,翻转机构带动刮板向上翻转以越过冻干板层的上边沿,第一伸缩驱动机构带动刮板伸出至冻干板层后方,然后翻转机构带动刮板向下翻转,第一伸缩驱动机构缩回,带动刮板将原料药刮入料斗内,第一层冻干板层出料完成后,刮板和料斗退出冻干箱门,然后循环上述过程完成全部冻干板层出料,冻干箱门关闭。料斗内收集的原料药通过输送管道输送至粉碎机内,经过粉碎机粉碎之后输送至其他原料药处理设备。整个出料过程无需人工干预,自动化程度高、效率高,有利于防止交叉污染。

附图说明

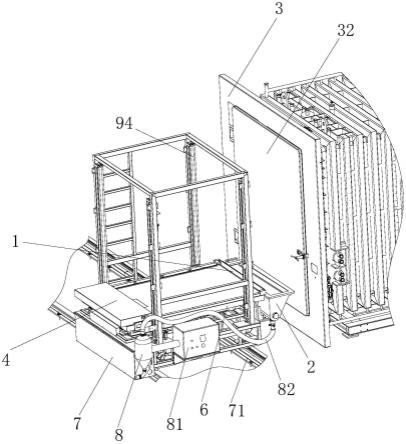

11.图1是本实用新型原料药自动出料装置的立体结构示意图。

12.图2是本实用新型原料药自动出料装置准备出料时的侧视结构示意图。

13.图3是本实用新型原料药自动出料装置出料时的侧视结构示意图。

14.图4是图2的局部放大图。

15.图5是本实用新型中的升降机构的立体结构示意图。

16.图6是本实用新型中的升降机构的局部放大图。

17.图中各标号表示:1、刮板;2、料斗;3、冻干机;31、冻干板层;32、冻干箱门;4、第一伸缩驱动机构;5、翻转机构;51、翻转轴;52、摆杆;53、连杆;54、翻转驱动杆;6、第二伸缩驱动机构;7、出料小车;71、小车导轨;8、粉碎机;81、抽真空部件;82、输送管道;9、升降驱动机构;91、驱动电机;92、t型减速机;93、第一传动轴;94、升降丝杆;95、齿轮箱;96、直角减速机;97、第二传动轴;98、螺母座。

具体实施方式

18.以下结合说明书附图和具体实施例对本实用新型作进一步详细说明。

19.图1至图6示出了本实用新型原料药自动出料装置的一种实施例,本实施例的原料药自动出料装置,包括刮板1、位于刮板1下方的料斗2、用于带动刮板1进出冻干机3的第一伸缩驱动机构4、用于带动刮板1上下翻转的翻转机构5、用于带动料斗2进出冻干机3的第二伸缩驱动机构6、用于导向的小车导轨71、以及设于小车导轨71上的出料小车7,出料小车7上设有粉碎机8、以及用于带动第一伸缩驱动机构4、翻转机构5和第二伸缩驱动机构6升降的升降驱动机构9,料斗2与粉碎机8之间设有输送管道82。其中,第一伸缩驱动机构4、第二伸缩驱动机构6例如可以是丝杆螺母副、同步带、气缸等,均可以带动刮板1、料斗2往复移动,具体结构不再赘述。优选的,输送管道82采用软管,以避免影响料斗2的伸缩运动。

20.该原料药自动出料装置,当冻干机3需要出料时,出料小车7沿小车导轨71运动至冻干机3前方,冻干箱门32打开,升降驱动机构9带动第一伸缩驱动机构4、第二伸缩驱动机构6和翻转机构5上升至与需要出料的冻干板层31的高度匹配,第二伸缩驱动机构6带动料斗2伸出至冻干板层31下方,翻转机构5带动刮板1向上翻转以越过冻干板层31的上边沿,第一伸缩驱动机构4带动刮板1伸出至冻干板层31后方,然后翻转机构5带动刮板1向下翻转,第一伸缩驱动机构4缩回,带动刮板1将原料药刮入料斗2内,第一层冻干板层31出料完成后,刮板1和料斗2退出冻干箱门32,然后循环上述过程完成全部冻干板层31出料,冻干箱门32关闭。料斗2内收集的原料药通过输送管道82输送至粉碎机8内,经过粉碎机8粉碎之后输

送至其他原料药处理设备。整个出料过程无需人工干预,自动化程度高、效率高,有利于防止交叉污染。

21.进一步地,本实施例中,出料小车7上设有抽真空部件81,抽真空部件81与粉碎机8连接。抽真空部件81启动,可在粉碎机8内形成负压,料斗2内收集的原料药在压差作用下,可以快速地输送至粉碎机8内,提高了原料药的输送效率。当然在其他实施例中,也可采用高度差等方式实现原料药的输送,结构较简单,但是料斗2与粉碎机8之间需要有较大的高差,限制了设备在在出料小车7上的布局,且输送效率较慢。

22.作为优选的实施例,第二伸缩驱动机构6设于升降驱动机构9上,第一伸缩驱动机构4设于第二伸缩驱动机构6上,翻转机构5设于第一伸缩驱动机构4上,升降驱动机构9动作后,有利于使料斗2位于冻干板层31下方,同时刮板1位于冻干板层31上方,布局合理,方便出料。

23.进一步地,本实施例中,翻转机构5包括两组翻转组件,两组翻转组件分设于刮板1的两端,翻转组件包括翻转轴51、摆杆52、连杆53及伸缩式的翻转驱动杆54,翻转轴51设于第一伸缩驱动机构4上,刮板1和摆杆52设于翻转轴51上,连杆53一端与摆杆52的摆动端铰接,连杆53另一端与翻转驱动杆54铰接。设置两组翻转组件并分设于刮板1的两端,有利于保证刮板1两端在翻转及刮料时同步动作,提高刮板1的受力性能。刮板1需要翻转时,翻转驱动杆54伸缩,通过连杆53带动摆杆52的摆动端发生摆动,进而带动翻转轴51转动,刮板1随翻转轴51的转动而上下翻转,结构紧凑、占用空间少且可靠性高。

24.进一步地,本实施例中,升降驱动机构9包括设于第二伸缩驱动机构6下方的驱动电机91、与驱动电机91连接的t型减速机92、设于t型减速机92两侧的第一传动轴93、及两组分设于第二伸缩驱动机构6两侧的升降丝杆组件,升降丝杆组件包括两根升降丝杆94且两根升降丝杆94之间设有齿轮箱95,第一传动轴93与齿轮箱95的输入端连接,其中一根升降丝杆94下端通过一直角减速机96与齿轮箱95的一输出端连接,另一根升降丝杆94下端通过一直角减速机96连接有第二传动轴97,第二传动轴97与齿轮箱95的另一输出端连接,升降丝杆94上设有螺母座98,螺母座98与第二伸缩驱动机构6连接。设置四组丝杆螺母副可以保证升降驱动机构9的承载能力,可靠地带动第一伸缩驱动机构4、翻转机构5、第二伸缩驱动机构6、刮板1和料斗2整体升降;采用单个驱动电机91结合t型减速机92、第一传动轴93、齿轮箱95和直角减速机96构成的传动结构,可以保证四根升降丝杆94同步动作,保证升降过程顺畅,可靠性好。具体工作时,驱动电机91启动,通过t型减速机92减速增扭后将动力同步输出至t型减速机92两侧的第一传动轴93,第一传动轴93的旋转动力通过齿轮箱95分别直接输出至直角减速机96,或进一步通过第二传动轴97输出至直角减速机96,直角减速机96将旋转动力换向并传输至沿竖向布置的升降丝杆94,升降丝杆94旋转,其上的螺母座98上下移动,进而带动第一伸缩驱动机构4、翻转机构5、第二伸缩驱动机构6整体升降。

25.虽然本实用新型已以较佳实施例揭露如上,然而并非用以限定本实用新型。任何熟悉本领域的技术人员,在不脱离本实用新型技术方案范围的情况下,都可利用上述揭示的技术内容对本实用新型技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本实用新型技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1