剩余氨水处理系统及处理方法与流程

1.本发明属于焦化氨水处理技术领域,具体涉及一种剩余氨水处理系统及处理方法。

背景技术:

2.目前焦化厂煤气净化区域利用蒸氨塔处理剩余氨水,为了除去氨水中的固定氨,在剩余氨水进入蒸氨塔处理前,都需要加入naoh溶液来提高氨水的ph,以便于脱除氨水中的nh

4+

。现有的剩余氨水加碱工艺大部分都是通过计量泵把碱液加到蒸氨塔前的剩余氨水管内,在加碱后设置一个混合器,把氨水和碱液适当进行混合后进入蒸氨塔。这种工艺往往是因为加碱后水中的ph提高,氨水中的ca

2+

、mg

2+

离子与水中的co2产生碳酸钙和碳酸镁沉淀,沉淀物与水中的焦油、煤粉结合,形成比较粘固的固体物,在输送管道内形成沉淀,导致混合器堵塞、输送氨水管管径不断变小,甚至完全堵死,使氨水不能正常输送,影响生产。为了解决此情况,各企业做过很多不同的尝试,都没能特别好的解决。最终都只能是把加碱后的管道拆除,进行人工清理,导致生产中断,费时费工。

3.目前有的焦化厂为了减少加碱后氨水管堵塞的现象,对加碱工艺进行调整,把加碱管直接加入到蒸氨塔的最上一层塔盘,与氨水在最上一层塔盘内进行混合,这样可以解决了加碱管的堵塞问题,但也产生了另外一个更严重的问题,蒸氨塔会发生堵塞,沉淀物会直接沉淀粘结在塔盘上,造成蒸氨塔阻力升高,氨水处理能力下降,效率降低。

技术实现要素:

4.发明目的:为了克服现有技术的缺陷,本发明提供一种剩余氨水处理系统,该系统能够有效避免加剩余氨水管道和蒸氨塔堵塞。

5.本发明的另一目的是提供一种应用于上述剩余氨水处理系统的处理方法。

6.技术方案:本发明所述的一种剩余氨水处理系统,包括微孔陶瓷过滤器以及与所述微孔陶瓷过滤器连接的剩余氨水加入装置、加碱装置、蒸氨塔、油放空槽和反冲装置;所述剩余氨水加入装置向所述微孔陶瓷过滤器送入含油剩余氨水;所述加碱装置向所述微孔陶瓷过滤器送入碱液;所述微孔陶瓷过滤器中经过滤后的碱液和氨水混合液被送入所述蒸氨塔;所述反冲装置向所述微孔陶瓷过滤器中送入反冲液,对其内部进行反洗;所述微孔陶瓷过滤器中的反洗产物、浮油、重油排入所述油放空槽。

7.其中,所述微孔陶瓷过滤器包括壳体和过滤腔;所述壳体底部设置剩余氨水入口,下部设置重油排油口,上部设置混合液出口,顶部设置浮油排油口。

8.所述剩余氨水加入装置经所述剩余氨水入口送入含油剩余氨水。

9.所述过滤腔内设置喷淋头,所述喷淋头位于所述剩余氨水入口的上方;所述加碱装置将碱液送入所述过滤腔内,通过所述喷淋头向所述含油剩余氨水喷淋混合。

10.所述蒸氨塔连接所述混合液出口。

11.所述油放空槽连接所述浮油排油口、所述重油排油口和所述剩余氨水入口。

12.所述反冲装置连接所述混合液出口。

13.所述剩余氨水加入装置包括含油氨水槽、氨水泵、含油剩余氨水管;所述氨水泵通过所述含油剩余氨水管将所述含油氨水槽中的含油剩余氨水送入所述微孔陶瓷过滤器。

14.所述加碱装置包括碱液槽、碱液计量泵、碱液管;所述碱液计量泵通过所述碱液管将所述碱液槽中的碱液送入所述微孔陶瓷过滤器。

15.本发明提供的一种应用于上述的剩余氨水处理系统的处理方法,将30-40%的naoh溶液加入到微孔陶瓷过滤器内与含油剩余氨水混合接触,过滤后,送入蒸氨塔;浮油及重油均送入油放空槽,并定期通过反冲装置将除油后的剩余氨水送入微孔陶瓷过滤器内,将过滤剩余物冲洗至油放空槽。

16.有益效果:与现有技术相比,本发明通过过滤的方式,利用陶瓷微孔过滤器把氨水加碱后产生的沉淀物除去,克服了传统的碱液直接加入到剩余氨水管造成管道堵塞的弊端。杜绝了沉淀物被带入蒸氨塔内,保证蒸氨塔阻力稳定,提高了蒸氨效率,同时能降低蒸氨塔的阻力,延长蒸氨塔的使用寿命。应用本工艺和装置后,塔盘使用的年限至少延长5年以上,并节省了巨额的更换费用。

附图说明

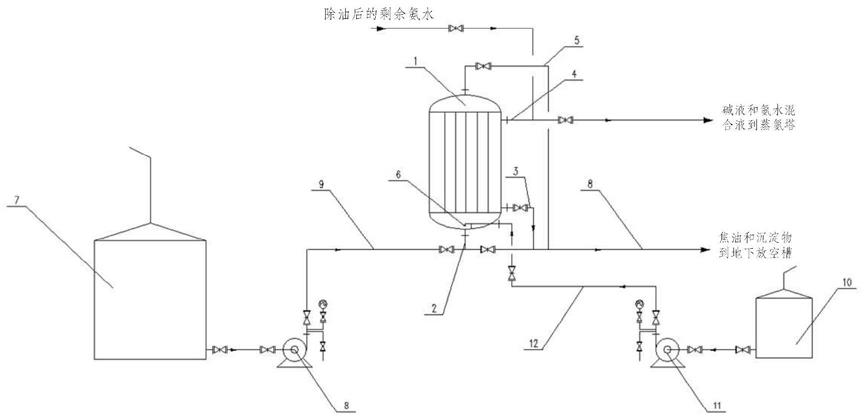

17.图1是本发明的剩余氨水处理系统结构示意图。

具体实施方式

18.下面,结合附图对本发明做进一步详细说明。

19.该实施例将焦化厂原有陶瓷微孔过滤器进行改造,利用其过滤功能,以其作为载体,实现碱液和含油剩余氨水的混合。

20.如图1所示,在陶瓷微孔过滤器1的壳体底部开设一剩余氨水入口2,下部开设一重油排油口3,上部开设一混合液出口4,顶部开设一浮油排油口5。并在其过滤腔内剩余氨水入口2的上方设置一雾化型喷淋头6。

21.剩余氨水加入装置包括含油氨水槽7、氨水泵8、含油剩余氨水管9。含油剩余氨水管9连接油氨水槽7、氨水泵8以及剩余氨水入口2。利用氨水泵8将含油氨水槽7中的含油剩余氨水通过含油剩余氨水管9将送入剩余氨水入口2,进入微孔陶瓷过滤器1的过滤腔内。

22.加碱装置包括碱液槽10、碱液计量泵11、碱液管12。碱液管12连接碱液槽10、碱液计量泵11,并从剩余氨水入口2附近接入至微孔陶瓷过滤器1的过滤腔内连接喷淋头6。碱液计量泵11通过碱液管12将碱液槽10中的30~40%的naoh碱溶液送入所述微孔陶瓷过滤器1中,并通过喷淋头6向含油剩余氨水喷淋,使两者逆向接触充分混合。

23.混合液在过滤腔内进行分散流动,再进入到陶瓷过滤管的管程,通过管程流入管壳,再从上部的混合液出口4输送到蒸氨塔。

24.在此过程中,会过滤下来重油、煤粉、沉淀物,在管程内被过滤下来的重油、煤粉、沉淀物等定期通过反冲装置利用来自陶瓷微孔过滤器1后的除油剩余氨水,利用扰动的方式从陶瓷壳层往管层反冲,并流入油放空槽。浮选在过滤腔顶部的浮油通过浮油排油口5排到油放空槽。过滤器壳程干净的剩余氨水把沉淀下来的极少量重油通过过滤器底部的重油排油管排到油放空槽中。

25.采用本发明进行改造后,以dn2000直径的蒸氨塔盘为依据测算,可以减少2次更换费用,大幅降低了维护的成本。

技术特征:

1.一种剩余氨水处理系统,其特征在于,包括微孔陶瓷过滤器(1)以及与所述微孔陶瓷过滤器(1)连接的剩余氨水加入装置、加碱装置、蒸氨塔、油放空槽和反冲装置;所述剩余氨水加入装置向所述微孔陶瓷过滤器(1)送入含油剩余氨水;所述加碱装置向所述微孔陶瓷过滤器(1)送入碱液;所述微孔陶瓷过滤器(1)中经过滤后的碱液和氨水混合液被送入所述蒸氨塔;所述反冲装置向所述微孔陶瓷过滤器(1)中送入反冲液,对其内部进行反洗;所述微孔陶瓷过滤器(1)中的反洗产物、浮油、重油排入所述油放空槽。2.根据权利要求1所述的剩余氨水处理系统,其特征在于,所述微孔陶瓷过滤器(1)包括壳体和过滤腔;所述壳体底部设置剩余氨水入口(2),下部设置重油排油口(3),上部设置混合液出口(4),顶部设置浮油排油口(5)。3.根据权利要求2所述的剩余氨水处理系统,其特征在于,所述剩余氨水加入装置经所述剩余氨水入口(2)送入含油剩余氨水。4.根据权利要求3所述的剩余氨水处理系统,其特征在于,所述过滤腔内设置喷淋头(6),所述喷淋头(6)位于所述剩余氨水入口(2)的上方;所述加碱装置将碱液送入所述过滤腔内,通过所述喷淋头(6)向所述含油剩余氨水喷淋混合。5.根据权利要求2所述的剩余氨水处理系统,其特征在于,所述蒸氨塔连接所述混合液出口(4)。6.根据权利要求2所述的剩余氨水处理系统,其特征在于,所述油放空槽连接所述浮油排油口(5)、所述重油排油口(3)和所述剩余氨水入口(2)。7.根据权利要求2所述的剩余氨水处理系统,其特征在于,所述反冲装置连接所述混合液出口(4)。8.根据权利要求1所述的剩余氨水处理系统,其特征在于,所述剩余氨水加入装置包括含油氨水槽(7)、氨水泵(8)、含油剩余氨水管(9);所述氨水泵(8)通过所述含油剩余氨水管(9)将所述含油氨水槽(7)中的含油剩余氨水送入所述微孔陶瓷过滤器(1)。9.根据权利要求1所述的剩余氨水处理系统,其特征在于,所述加碱装置包括碱液槽(10)、碱液计量泵(11)、碱液管(12);所述碱液计量泵(11)通过所述碱液管(12)将所述碱液槽(10)中的碱液送入所述微孔陶瓷过滤器(1)。10.一种应用于权利要求1所述的剩余氨水处理系统的处理方法,其特征在于,将30-40%的naoh溶液加入到微孔陶瓷过滤器内与含油剩余氨水混合接触,过滤后,送入蒸氨塔;浮油及重油均送入油放空槽,并定期通过反冲装置将除油后的剩余氨水送入微孔陶瓷过滤器内,将过滤剩余物冲洗至油放空槽。

技术总结

本发明公开了一种剩余氨水处理系统及处理方法,通过过滤的方式,利用陶瓷微孔过滤器把氨水加碱后产生的沉淀物除去,克服了传统的碱液直接加入到剩余氨水管造成管道堵塞的弊端。杜绝了沉淀物被带入蒸氨塔内,保证蒸氨塔阻力稳定,提高了蒸氨效率,同时能降低蒸氨塔的阻力,延长蒸氨塔的使用寿命。应用本工艺和装置后,塔盘使用的年限至少延长5年以上,并节省了巨额的更换费用。省了巨额的更换费用。省了巨额的更换费用。

技术研发人员:余楚勇 施为文 孟庆炜

受保护的技术使用者:南京钢铁股份有限公司

技术研发日:2021.10.27

技术公布日:2022/3/18

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1