一种含锡酸性废水的资源化处理工艺的制作方法

1.本发明属于废水处理技术领域,具体涉及一种含锡酸性废水的资源化处理工艺。

背景技术:

2.酸性含锡清洗废水来源于铝型材阳极氧化生产线硫酸亚锡着色槽后端水洗槽。硫酸亚锡着色槽的目的是铝型材表面氧化膜在电流的作用下还原亚锡为金属锡,实现均匀的着色涂层。硫酸亚锡着色槽主要成分为硫酸、硫酸亚锡,其中硫酸浓度为20~30g/l,硫酸亚锡浓度约10~15g/l,铝离子浓度约1~2g/l。工件在着色完成出槽过程中,表面及沟槽内会携带大量的硫酸及硫酸亚锡溶液,进入后道水洗槽进行水洗处理,通过大量的自来水将工件表面及沟槽内的硫酸及硫酸亚锡清洗干净,才能进入生产工艺的下一环节。在此过程中会产生大量的含锡酸性废水。因此如何对这类含锡酸性废水进行资源化处理是该行业需要解决的问题。

技术实现要素:

3.为了解决上述问题,本发明提供了一种含锡酸性废水的资源化处理工艺,该工艺具体操作如下:

4.第一步:预处理,将含锡酸性废水采用耐酸型pvdf微滤膜进行过滤,除去废水中粒径为0.1微米以上的悬浮物;

5.第二步:将预处理后的废水通过一级耐酸压力膜元件,其中通过一级耐酸压力膜元件一侧的废水为产水1,被截留在一级耐酸压力膜元件另一侧的废水为浓缩水1,其中产水1中的硫酸浓度低于0.5g/l,硫酸亚锡浓度低于0.1g/l;所述浓缩水1中硫酸亚锡浓度浓缩至5~10g/l;然后将产水1进行第四步处理,浓缩水1进行第三步处理;

6.第三步,将第二步得到的浓缩水1通过二级耐酸压力膜元件,得到进一步浓缩的浓缩水2以及二级耐酸压力膜元件处理后的产水2,其中产水2中硫酸浓度低于5g/l,硫酸亚锡浓度低于1g/l;浓缩水2中硫酸浓度为30~40g/l,硫酸亚锡浓度为30~50g/l;将产水2重复第二步操作,浓缩水2进入第五步处理;

7.第四步,将第二步得到的产水1通过三级耐酸压力膜元件,得到产水3和浓缩水3,其中产水3的ph值为4~5,其中产水3中硫酸浓度低于0.05g/l,硫酸亚锡浓度低于0.005g/l;所述浓缩水3重复第二步操作;

8.第五步,将第三步得到的浓缩水2进行电解处理,使得浓缩水2中的锡离子沉积在阴极上,从而达到回收金属锡的目的。

9.优选地,所述含锡酸性废水为经过硫酸亚锡着色槽处理后的铝型材进行清洗所产生的废水。

10.优选地,所述含锡酸性废水中硫酸浓度为1~3g/l,硫酸亚锡浓度为0.5~1g/l。

11.优选地,所述一级耐酸压力膜元件、二级耐酸压力膜元件以及三级耐酸压力膜元件均为酸浓缩型反渗透膜元件。

12.更优选地,第二步是将预处理后的废水在压力为2-3mpa下通过一级耐酸压力膜元件。

13.更优选地,第三步是将第二步得到的浓缩水1在压力为3-7mpa下通过二级耐酸压力膜元件。

14.更优选地,第四步是将第二步得到的产水1在压力为1.5-2mpa下通过三级耐酸压力膜元件。

15.优选地,所述将第四步得到的产水3进行ph调节,调整ph值至6~8用于清洗工件。

16.优选地,第五步电解处理中电流密度为300-800a,电解处理后尾水中锡离子浓度低于0.1g/l。

17.与现有技术相比,本发明具有以下有益效果:

18.本发明的处理工艺能够将工件从硫酸亚锡着色槽带走的锡95%以上回收成金属单质锡板,锡纯度可达99%,附加值高;其次,本发明的工件清洗水实现总用量95%在线循环使用,大幅减少自来水用量;再次,本发明使得色槽后水洗槽更干净,有效降低倒槽频率,减轻劳动强度;同时,本发明工艺控制过程全程自动化控制,通过数据交换实现无人值守。

19.本发明通过处理能够有效回收废水中的金属锡,同时得到再生的水资源,实现了节能减排,有效解决了铝型材加工企业的排污问题。

附图说明

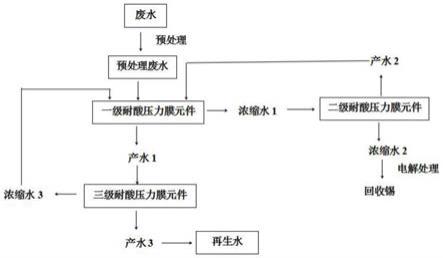

20.图1为本发明工艺流程图。

具体实施方式

21.下面结合具体实施例对本发明作进一步说明,本发明所采用的一级耐酸压力膜元件、二级耐酸压力膜元件以及三级耐酸压力膜元件均为酸浓缩型反渗透膜元件。

22.实施例1

23.一种含锡酸性废水的资源化处理工艺,具体操作如下:

24.第一步:预处理,将含锡酸性废水采用耐酸型pvdf微滤膜进行过滤,除去废水中粒径为0.1微米以上的悬浮物;其中含锡酸性废水为经过硫酸亚锡着色槽处理后的铝型材进行清洗所产生的废水,该废水中硫酸浓度为1~3g/l,硫酸亚锡浓度为0.5~1g/l。

25.第二步:将预处理后的废水在压力为2-3mpa下通过一级耐酸压力膜元件,其中通过一级耐酸压力膜元件一侧的废水为产水1,被截留在一级耐酸压力膜元件另一侧的废水为浓缩水1,其中产水1中的硫酸浓度低于0.5g/l,硫酸亚锡浓度低于0.1g/l;所述浓缩水1中硫酸亚锡浓度浓缩至5~10g/l;然后将产水1进行第四步处理,浓缩水1进行第三步处理;

26.第三步,将第二步得到的浓缩水1在压力为3-7mpa下通过二级耐酸压力膜元件,得到进一步浓缩的浓缩水2以及二级耐酸压力膜元件处理后的产水2,其中产水2中硫酸浓度低于5g/l,硫酸亚锡浓度低于1g/l;浓缩水2中硫酸浓度为30~40g/l,硫酸亚锡浓度为30~50g/l;将产水2重复第二步操作,浓缩水2进入第五步处理;

27.第四步,将第二步得到的产水1在压力为1.5-2mpa下通过三级耐酸压力膜元件,得到产水3和浓缩水3,其中产水3的ph值为4~5,其中产水3中硫酸浓度低于0.05g/l,硫酸亚锡浓度低于0.005g/l;所述浓缩水3重复第二步操作;将产水3进行ph调节,调整ph值至6~8

用于清洗工件;

28.第五步,将第三步得到的浓缩水2进行电解处理,其中电流密度为300-800a,使得浓缩水2中的锡离子沉积在阴极上,从而达到回收金属锡的目的,同时电解处理后尾水中锡离子浓度低于0.1g/l。

29.以某铝材氧化企业为例:每日硫酸亚锡着色铝型材60~80吨。硫酸亚锡着色槽每年使用纯锡电极板20~30吨,每日硫酸亚锡着色槽后水洗槽使用自来水200~220吨,水洗槽排水硫酸浓度1~3g/l,硫酸亚锡浓度0.5~1g/l采用本发明上述处理方法,可以每日节约自来水190~210吨,每日可回收金属锡30~60kg。每年可节约自来水6~7万吨,每年可回收金属锡10~18吨。回用纯水电导率介于10~100us/cm,回用水ph 6~7.5。

30.需要说明的是,以上列举的仅是本发明的若干个具体实施例,显然本发明不仅仅限于以上实施例,还可以有其他变形。本领域的技术人员从本发明公开内容直接导出或间接引申的所有变形,均应认为是本发明的保护范围。

技术特征:

1.一种含锡酸性废水的资源化处理工艺,其特征在于,包括以下步骤:第一步:预处理,将含锡酸性废水采用耐酸型pvdf微滤膜进行过滤,除去废水中粒径为0.1微米以上的悬浮物;第二步:将预处理后的废水通过一级耐酸压力膜元件,其中通过一级耐酸压力膜元件一侧的废水为产水1,被截留在一级耐酸压力膜元件另一侧的废水为浓缩水1,其中产水1中的硫酸浓度低于0.5g/l,硫酸亚锡浓度低于0.1g/l;所述浓缩水1中硫酸亚锡浓度浓缩至5~10g/l;然后将产水1进行第四步处理,浓缩水1进行第三步处理;第三步,将第二步得到的浓缩水1通过二级耐酸压力膜元件,得到进一步浓缩的浓缩水2以及二级耐酸压力膜元件处理后的产水2,其中产水2中硫酸浓度低于5g/l,硫酸亚锡浓度低于1g/l;浓缩水2中硫酸浓度为30~40g/l,硫酸亚锡浓度为30~50g/l;将产水2重复第二步操作,浓缩水2进入第五步处理;第四步,将第二步得到的产水1通过三级耐酸压力膜元件,得到产水3和浓缩水3,其中产水3的ph值为4~5,其中产水3中硫酸浓度低于0.05g/l,硫酸亚锡浓度低于0.005g/l;所述浓缩水3重复第二步操作;第五步,将第三步得到的浓缩水2进行电解处理,使得浓缩水2中的锡离子沉积在阴极上,从而达到回收金属锡的目的。2.根据权利要求1所述含锡酸性废水的资源化处理工艺,其特征在于,所述含锡酸性废水为经过硫酸亚锡着色槽处理后的铝型材进行清洗所产生的废水。3.根据权利要求2所述含锡酸性废水的资源化处理工艺,其特征在于,所述含锡酸性废水中硫酸浓度为1~3g/l,硫酸亚锡浓度为0.5~1g/l。4.根据权利要求1所述含锡酸性废水的资源化处理工艺,其特征在于,所述一级耐酸压力膜元件、二级耐酸压力膜元件以及三级耐酸压力膜元件均为酸浓缩型反渗透膜元件。5.根据权利要求4所述含锡酸性废水的资源化处理工艺,其特征在于,第二步是将预处理后的废水在压力为2-3mpa下通过一级耐酸压力膜元件。6.根据权利要求4所述含锡酸性废水的资源化处理工艺,其特征在于,第三步是将第二步得到的浓缩水1在压力为3-7mpa下通过二级耐酸压力膜元件。7.根据权利要求4所述含锡酸性废水的资源化处理工艺,其特征在于,第四步是将第二步得到的产水1在压力为1.5-2mpa下通过三级耐酸压力膜元件。8.根据权利要求1所述含锡酸性废水的资源化处理工艺,其特征在于,所述将第四步得到的产水3进行ph调节,调整ph值至6~8用于清洗工件。9.根据权利要求1所述含锡酸性废水的资源化处理工艺,其特征在于,第五步电解处理中电流密度为300-800a,电解处理后尾水中锡离子浓度低于0.1g/l。

技术总结

本发明公开了一种含锡酸性废水的资源化处理工艺,涉及废水处理技术领域。本发明含锡酸性废水的资源化处理工艺是将废水先进行预处理,然后再将预处理后的废水进行一级耐酸压力膜元件、二级耐酸压力膜元件以及三级耐酸压力膜元件处理,从而有效浓缩废水中的硫酸亚锡,再通过电解处理得到回收锡,同时得到再生水。本发明的处理工艺能够提高锡的回收量,同时节约水资源。时节约水资源。时节约水资源。

技术研发人员:张道远 姚世杰 曾斌

受保护的技术使用者:无锡善境环保设备有限公司

技术研发日:2022.03.01

技术公布日:2022/5/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1