原材料表面涂覆自动化装置的制作方法

1.本实用新型属于表面处理技术领域,具体来说涉及一种原材料表面涂覆自动化装置。

背景技术:

2.在航空、航天紧固件生产中,为提高产品的机械性能,须保证产品的头部金属流线完整性,故产品头部应采用镦制成型工艺。其中,冷镦、温镦连续镦制设备所用的原材料表面需要均匀涂覆润滑层,以避免镦制成型时出现模具拉伤、产品表面损伤等镦制成型产生的缺陷。长期经验表明,原材料表面润滑层的好坏直接影响着产品的头部成型质量。

3.合金钢、耐蚀钢、高温合金、钛合金等金属材料具有良好的综合力学性能,被广泛应用于航空、航天器紧固件产品制造的原材料。但因该类材料的强度较高,且常温条件下塑性较差,成型难度大,故需采用热镦或温镦成型。自动化连续温镦设备可对该类合金原材料进行加热镦制成型,在镦制加工时原材料表面需均匀涂覆一种耐高温润滑层,如二硫化钼、石墨基润滑层。现行传统的原材料表面润滑层涂覆工艺主要有喷涂、刷涂两种,均无法确保长度较长的原材料表面被均匀涂覆,导致原材料润滑层漏涂、少涂、重复厚涂等不均匀缺陷,不能够满足自动化镦制加工时对原材料表面润滑层的要求。

技术实现要素:

4.本实用新型的目的在于克服上述缺点而提供的一种结构简单、优质高效、经济可靠、操作便捷的原材料表面涂覆自动化装置。

5.本实用新型目的及解决其主要技术问题是采用以下技术方案来实现的:

6.本实用新型的原材料表面涂覆自动化装置,包括轮式送料机构、表面清理模具、封闭孔形过模式涂覆模具,其中:工作台前部装有轮式送料机构,轮式送料机构后部装有表面清理模具,表面清理模具外部套装有外壳a,外壳a内部装有定位垫套和封闭孔形过模式涂覆模具,表面清理模具和封闭孔形过模式涂覆模具分别置于定位垫套的两端,定位垫套中部设置有涂料浸没室,涂料输入口设置在涂料浸没室顶部,封闭孔形过模式涂覆模具侧面装有调节螺钉,封闭孔形过模式涂覆模具后部装有外壳b,外壳b前部设置有烘干腔,烘干腔上设置有热气输入口和气流输出口,外壳b后部装有涂层二次固化模具。

7.上述原材料表面涂覆自动化装置,其中:送料机构由若干组滚轮组成,滚轮位置可以通过螺栓调节。

8.上述原材料表面涂覆自动化装置,其中:涂层二次固化模具采用非金属橡胶类材料制成。

9.本实用新型同现有技术相比具有明显的优点和有益效果。由以上技术方案可知,本实用新型的原材料表面涂覆自动化装置中,工作台前部装有轮式送料机构,送料机构由若干组滚轮组成,滚轮位置可以通过螺栓调节,适合弯曲材料的校直,也可以根据材料尺寸进行轮距调整;表面清理模具外部套装有外壳a,外壳a内部装有定位垫套和封闭孔形过模

式涂覆模具,表面清理模具和封闭孔形过模式涂覆模具分别置于定位垫套的两端,进而实现表面清理模具、封闭孔形过模式涂覆模具和定位垫套的轴向定位;表面清理模具使原材料表面的污渍、凸起结瘤等杂物被刮掉,以防止这些原材料表面附带的杂物被带入涂料浸没室;封闭孔形过模式涂覆模具侧面装有调节螺钉,便于对模具位置进行微调;外壳b后部装有涂层二次固化模具,采用封闭圆孔形过模式涂覆技术,并设计了二次固化机构,可确保原材料表面润滑层均匀涂覆,所加工的原材料表面润滑层尺寸一致性好、表面光洁度高、涂层不易脱落;涂料浸没室的空间大小按实际需求设计,结合封闭圆孔形过模式涂覆技术,既能保证原材料被完全浸没,又能保证涂料不会流失,从而可以节约大量涂料,较传统涂覆方式可节约涂料70%左右。总之,本实用新型结构简单、优质高效、经济可靠、操作便捷,适合金属原材料表面涂覆的推广使用。

附图说明

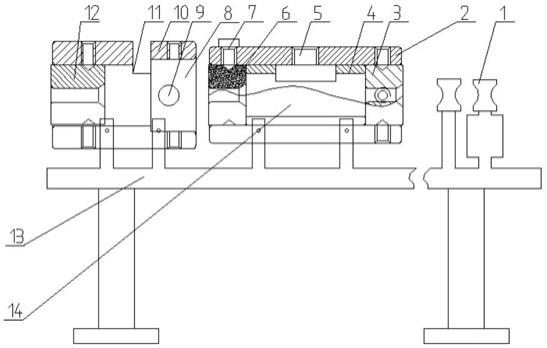

10.图1为本实用新型的结构示意图;

11.图2为轮式送料机构的结构示意图;

12.图3为本实用新型的使用状态图;

13.图4为轮式送料机构的使用状态图。

14.图中标识:

15.1、轮式送料机构;2、外壳a;3、表面清理模具;4、定位垫套;5、涂料输入口;6、封闭孔形过模式涂覆模具;7、调节螺钉;8、烘干室;9、热气输入口;10、外壳b;11、气流输出口;12、涂层二次固化模具;13、工作台 ;14、涂料浸没室;15、金属原材料。

具体实施方式

16.以下结合附图及较佳实施例,对依据本实用新型提出的原材料表面涂覆自动化装置具体实施方式、结构、特征及其功效,详细说明如后。

17.参见图1至图2,本实用新型的原材料表面涂覆自动化装置,包括轮式送料机构1、表面清理模具3、封闭孔形过模式涂覆模具6,其中:工作台13前部装有轮式送料机构1,轮式送料机构1后部装有表面清理模具3,表面清理模具3外部套装有外壳a2,外壳a2内部装有定位垫套4和封闭孔形过模式涂覆模具6,表面清理模具3和封闭孔形过模式涂覆模具6分别置于定位垫套4的两端,定位垫套4中部设置有涂料浸没室14,涂料输入口5设置在涂料浸没室14顶部,封闭孔形过模式涂覆模具6侧面装有调节螺钉7,封闭孔形过模式涂覆模具6后部装有外壳b10,外壳b10前部设置有烘干腔8,烘干腔8上设置有热气输入口9和气流输出口11,外壳b10后部装有涂层二次固化模具12。送料机构1由若干组滚轮组成,滚轮位置可以通过螺栓调节。涂层二次固化模具12采用非金属橡胶类材料制成。

18.使用时,参见图3至图4,先将直条状或丝状的金属原材料15通过轮式送料机构1进行校直并送料,再借助表面清理模具3清除掉金属原材料15表面的污渍、凸起结瘤等杂物,进入涂料浸没室14后,金属原材料15表面被涂料完全浸没,然后进入封闭孔形过模式涂覆模具6,产生一定的过模压力以增强涂料的附着力后,金属原材料15的表面被均匀、稳定涂覆一层润滑物;最后,涂覆完成的金属原材料15经过高速热气流回旋式烘干室8被快速烘干后进入涂层二次固化模具12,从而,金属原材料15表面被均匀涂覆一层稳定润滑物。全过程

仅需操作者将金属原材料15放在指定送料位置即可,其余动作均为自动化连续加工。本实用新型结构简单、优质高效、经济可靠、操作便捷,适合金属原材料表面涂覆的推广使用。

19.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,任何未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

技术特征:

1.一种原材料表面涂覆自动化装置,包括轮式送料机构(1)、表面清理模具(3)、封闭孔形过模式涂覆模具(6),其特征在于:工作台(13)前部装有轮式送料机构(1),轮式送料机构(1)后部装有表面清理模具(3),表面清理模具(3)外部套装有外壳a(2),外壳a(2)内部装有定位垫套(4)和封闭孔形过模式涂覆模具(6),表面清理模具(3)和封闭孔形过模式涂覆模具(6)分别置于定位垫套(4)的两端,定位垫套(4)中部设置有涂料浸没室(14),涂料输入口(5)设置在涂料浸没室(14)顶部,封闭孔形过模式涂覆模具(6)侧面装有调节螺钉(7),封闭孔形过模式涂覆模具(6)后部装有外壳b(10),外壳b(10)前部设置有烘干腔(8),烘干腔(8)上设置有热气输入口(9)和气流输出口(11),外壳b(10)后部装有涂层二次固化模具(12)。2.如权利要求1所述的原材料表面涂覆自动化装置,其特征在于:送料机构(1)由若干组滚轮组成,滚轮位置可以通过螺栓调节。3.如权利要求1所述的原材料表面涂覆自动化装置,其特征在于:涂层二次固化模具(12)采用橡胶类材料制成。

技术总结

本实用新型公开了一种原材料表面涂覆自动化装置,包括轮式送料机构(1)、表面清理模具(3)、封闭孔形过模式涂覆模具(6),其特征在于:工作台(13)前部装有轮式送料机构(1),轮式送料机构(1)后部装有表面清理模具(3),表面清理模具(3)外部套装有外壳A(2),外壳A(2)内部装有定位垫套(4)和封闭孔形过模式涂覆模具(6),定位垫套(4)中部设置有涂料浸没室(14),外壳B(10)前部设置有烘干腔(8),烘干腔(8)上设置有热气输入口(9)和气流输出口(11),外壳B(10)后部装有涂层二次固化模具(12)。本实用新型结构简单、优质高效、经济可靠、操作便捷,适合金属原材料表面涂覆的推广使用。原材料表面涂覆的推广使用。原材料表面涂覆的推广使用。

技术研发人员:刘德军 赵富俊

受保护的技术使用者:中国航空工业标准件制造有限责任公司

技术研发日:2020.09.30

技术公布日:2021/9/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1