用于生产山梨醇的制粒装置的制作方法

1.本实用新型涉及制粒设备技术领域,更具体涉及一种用于生产山梨醇的制粒装置。

背景技术:

2.山梨醇为白色结晶性粉末、片状或颗粒,无臭。结晶山梨(糖)醇在制作过程中需要进行结晶制粒,现有的结晶制粒工艺设备简单,制粒机容量小,需要人工操作把制好的颗粒清理出来,且在制粒过程中产生大量量粉尘,存在安全隐患,生产效率低,无法满足大量生产需求。

技术实现要素:

3.本实用新型需要解决的技术问题是提供一种用于生产山梨醇的制粒装置,以解决现有制粒设备产生粉尘较多的问题,以提高制粒设备的生产效率,降低粉尘。

4.为解决上述技术问题,本实用新型所采取的技术方案如下。

5.一种用于生产山梨醇的制粒装置,包括呈矩形的本体外壳,所述本体外壳的上端面上开设有进料口,所述进料口连接设有散料台的进料漏斗,所述本体外壳内、位于进料口下方通过转轴并列铰接有两个制粒盘,所述制粒盘的转轴均连接有用于提供动力的电机;所述两个制粒盘的中下部设有用于接收加工后颗粒的出料管,所述出料管的中部设有用于对颗粒进行分筛的分筛机构;所述出料管的两侧分别设有用于清理制粒盘的刮料机构;所述两刮料机构对称设置、且均连通有用于收集刮下物料的回收箱;所述本体外壳的两侧壁均设有用于清理制粒盘上粉尘的清盘器,所述本体顶端面开设有用于降低粉尘量、连接抽风机的吸风口。

6.进一步优化技术方案,所述制粒盘的侧壁均匀设置半圆形的制粒槽,两个制粒盘的制粒槽合成球形。

7.进一步优化技术方案,所述分筛机构包括设置于出料管中部侧壁上的分筛风机以及开设在出料管上、与分筛风机相对设置的分筛管,且分筛管的另一端连通位于本体外壳底部的回收箱。

8.进一步优化技术方案,所述刮料机构包括倾斜设置的接料板以及通过支架设置于接料板上的刮料板,所述接料板的一端衔接在出料管的上端,另一端衔接在回收箱的入口处。

9.进一步优化技术方案,所述吸风口设置两个,所述吸风口分别位于制粒盘两侧的清盘器的正上方。

10.进一步优化技术方案,所述清盘器倾斜设置,且清盘器的底端固定连接在本体外壳的内壁上;所述清盘器包括连接杆、清扫刷,所述连接杆的顶端固定连接可进行形变、有弹性的清扫刷。

11.由于采用了以上技术方案,本实用新型所取得技术进步如下。

12.本实用新型提供的用于生产山梨醇的制粒装置,加大了制粒盘的直径和深度,在制粒盘上设置密封的制粒空间,本体外壳上端的吸风口收集了产生的粉尘,避免了出现安全隐患。分筛管可对颗粒进行分筛,在颗粒达到一定程度后可输出到出料管。本实用新型能够增加制粒效率,提高产品产量,同时提高了生产的安全性。

附图说明

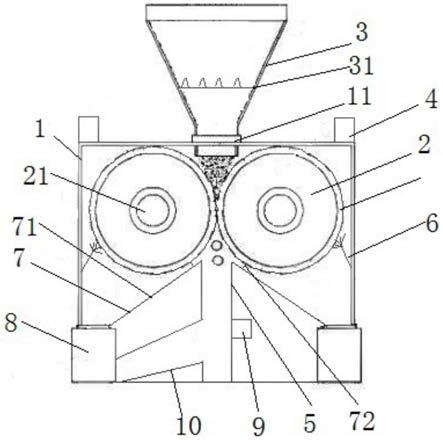

13.图1为本实用新型的结构示意图;

14.其中:1、本体外壳,11、进料口,2、制粒盘,21、转轴,3、进料漏斗,31、散料台,4、吸风口,5、出料管,6、清盘器,7、刮料机构,71、接料板,72、刮料板,8、回收箱,9、分筛风机,10、分筛管。

具体实施方式

15.下面将结合附图和具体实施例对本实用新型进行进一步详细说明。

16.一种用于生产山梨醇的制粒装置,结合图1所示,包括本体外壳1、制粒盘2、进料漏斗3、吸风口4、出料管5、清盘器6、刮料机构7、回收箱8、分筛风机9、分筛管10。

17.本体外壳1呈矩形,本体外壳1的上端面上开设有进料口11。进料口11连接进料漏斗3,进料漏斗3内设有散料台31。

18.位于本体外壳1内、进料口11下方铰接有两个制粒盘2,两个制粒盘2制粒盘2通过转轴21并列设置,制粒盘2的转轴21均连接有电机。制粒盘2的侧壁均匀设置半圆形的制粒槽,两个制粒盘2的制粒槽合成球形,用于制粒。

19.两制粒盘2的中下部设有出料管5,出料管5用于接收加工后的颗粒。出料管5的中部设有分筛机构,用于对颗粒进行分筛,将不合格的颗粒分筛到回收箱8,将合格的颗粒通过出料管5输出。分筛机构包括分筛风机9、分筛管10;分筛风机9设置于出料管5侧壁的中部,分筛管10开设在出料管5上、与分筛风机9相对设置,且分筛管10的另一端连通回收箱8。

20.出料管5的两侧分别设有刮料机构7,两刮料机构7对称设置,用于清理制粒盘2上粘连的多余物料。刮料机构7连通位于本体外壳1底部的回收箱8,回收箱8位于本体外壳的底部,用于收集刮下的物料。刮料机构7包括接料板71、刮料板72;接料板71倾斜设置,刮料板72通过支架设置于接料板71上;接料板71的一端衔接在出料管5的上端,另一端衔接在回收箱8的入口处。

21.本体外壳1的两侧壁均倾斜设置有清盘器6,用于清理制粒盘2上的残留粉尘。清盘器6的底端固定连接在本体外壳1的内壁上,清盘器6包括连接杆、清扫刷,连接杆的顶端固定连接可进行形变、有弹性的清扫刷。

22.本体顶端面开设有两个吸风口4,吸风口4分别位于制粒盘2两侧的清盘器6的正上方并连接抽风机,用于降低本体外壳内的粉尘量。

23.本实用新型在实际使用时,依次打开吸风口4的抽风机、转轴21的电机、出料管5上的分筛风机9。将物料从进料漏斗3加入本体内,进料漏斗3的散料台31有助于物料顺利落下,散料台31还可以连接震动电机,可完全避免出料堵塞影响生产效率。物料下落至两制粒盘2之间,电机带动两个制粒盘2同步转动,物料在制粒盘2的制粒槽内挤压成粒,而后落下进入出料管5。落至分筛风机9时,制粒完成的颗粒由于重力大于风机风力的因素,顺利落

下;而其他残碎的物料被分筛风机9吹至左侧的分筛管10内,进入回收箱8,可进行循环使用。在制粒过程中,制粒盘2的侧壁粘连的大块物料被刮料板72刮落至接料板71上,物料顺延接料板71落入回收箱8。粘连的粉末状物料被清盘器6清扫,落至回收箱8内或进入吸风口4内,被排出制粒装置本体。制粒过程中本体的产生的粉尘都被吸进入吸风口4,增加制粒过程的安全性。

技术特征:

1.用于生产山梨醇的制粒装置,其特征在于:包括呈矩形的本体外壳(1),所述本体外壳(1)的上端面上开设有进料口(11),所述进料口(11)连接设有散料台(31)的进料漏斗(3),所述本体外壳(1)内、位于进料口(11)下方通过转轴(21)并列铰接有两个制粒盘(2),所述制粒盘(2)的转轴(21)均连接有用于提供动力的电机;两个制粒盘(2)的中下部设有用于接收加工后颗粒的出料管(5),所述出料管(5)的中部设有用于对颗粒进行分筛的分筛机构;所述出料管(5)的两侧分别设有用于清理制粒盘(2)的刮料机构(7);两个刮料机构(7)对称设置、且均连通有用于收集刮下物料的回收箱(8);所述本体外壳(1)的两侧壁均设有用于清理制粒盘(2)上粉尘的清盘器(6),所述本体顶端面开设有用于降低粉尘量、连接抽风机的吸风口(4)。2.根据权利要求1所述的用于生产山梨醇的制粒装置,其特征在于:所述制粒盘(2)的侧壁均匀设置半圆形的制粒槽,两个制粒盘(2)的制粒槽合成球形。3.根据权利要求1所述的用于生产山梨醇的制粒装置,其特征在于:所述分筛机构包括设置于出料管(5)中部侧壁上的分筛风机(9)以及开设在出料管(5)上、与分筛风机(9)相对设置的分筛管(10),且分筛管(10)的另一端连通位于本体外壳(1)底部的回收箱(8)。4.根据权利要求1所述的用于生产山梨醇的制粒装置,其特征在于:所述刮料机构(7)包括倾斜设置的接料板(71)以及通过支架设置于接料板(71)上的刮料板(72),所述接料板(71)的一端衔接在出料管(5)的上端,另一端衔接在回收箱(8)的入口处。5.根据权利要求1所述的用于生产山梨醇的制粒装置,其特征在于:所述吸风口(4)设置两个,所述吸风口(4)分别位于制粒盘(2)两侧的清盘器(6)的正上方。6.根据权利要求1所述的用于生产山梨醇的制粒装置,其特征在于:所述清盘器(6)倾斜设置,且清盘器(6)的底端固定连接在本体外壳(1)的内壁上;所述清盘器(6)包括连接杆、清扫刷,所述连接杆的顶端固定连接可进行形变、有弹性的清扫刷。

技术总结

本实用新型公开了一种用于生产山梨醇的制粒装置,包括呈矩形的本体外壳,本体外壳的上端面上开设有进料口,进料口连接进料漏斗,本体外壳内铰接有两个制粒盘,制粒盘的转轴均连接有电机;两个制粒盘的中下部设有出料管,出料管的中部设有分筛机构,出料管的两侧均设有刮料机构,刮料机构连通回收箱,本体外壳的两侧壁均设有清盘器,本体顶端面开设有吸风口。本实用新型能够增加制粒效率,提高产品产量,同时提高了生产的安全性。同时提高了生产的安全性。同时提高了生产的安全性。

技术研发人员:焦丹丹 王永林

受保护的技术使用者:石家庄瑞雪制药有限公司

技术研发日:2020.12.17

技术公布日:2021/11/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1