一种紧凑型分子筛床制氧装置的制作方法

1.本实用新型涉及一种分子筛床制氧装置,尤其涉及一种将分子筛床置于储气罐内的紧凑型分子筛床制氧装置。

背景技术:

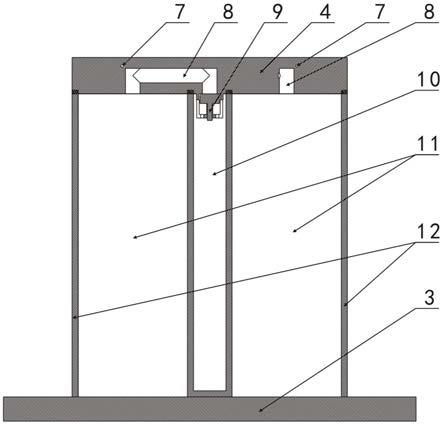

2.分子筛床制氧装置是一种通过分子筛床制备氧气的装置,一般包括多个筛筒,更常见为三个筛筒组合在一起形成制氧设备。空气从筛筒的进气口进入,经过氮氧分离后,氧气从出气口送出至储气罐内,氮气排入大气中,从而实现制氧目的。

3.目前的分子筛床制氧装置的分子筛床根据各筛筒之间的连接形式主要分为直筒分子筛床、同心圆u型分子筛床和串联式分子筛床三种,三种形式各有优缺点,但传统的分子筛床制氧装置都有一个共同结构,如图1所示,筛筒1和储气罐2分别独立安装在综合底板3上,各筛筒1之间、筛筒1与储气罐2之间分别通过气管(图中未示出)连接。

4.上述传统的分子筛床制氧装置存在如下缺陷:筛筒与储气罐各自独立安装于综合底板上,各筛筒之间、筛筒与储气罐之间的空隙不能利用,导致空间利用率不高。而在某些领域,比如航空航天领域,对于机载产品安装空间及重量有严格限制,轻型、小型结构是实际运用中的重要需求,传统分子筛床制氧装置则会因为上述缺陷而增加产品的体积和重量,不利于在需要尽可能减小体积和重量的应用场合中使用。

技术实现要素:

5.本实用新型的目的就在于为了解决上述问题而提供一种将分子筛床置于储气罐内从而有效利用各筛筒之间、筛筒与储气罐之间空隙的紧凑型分子筛床制氧装置。

6.本实用新型通过以下技术方案来实现上述目的:

7.一种紧凑型分子筛床制氧装置,包括综合底板、筛筒和储气罐,竖向的所述储气罐和多个竖向的所述筛筒均安装在横向的所述综合底板上,多个所述筛筒置于所述储气罐内,所述筛筒的氧气出气端与所述储气罐的进气端相通连接。

8.作为优选,为了在实现筛筒和储气罐密封的同时提供气道以替代气管,所述筛筒的上端为其氧气出气端,所述储气罐的上端为其进气端,所述筛筒的上端和所述储气罐的上端通过上端盖连接,所述上端盖内设有与多个所述筛筒一一对应的多个氧气通道,每个所述氧气通道的两端分别与对应的所述筛筒的上端和所述储气罐的上端相通连接。

9.作为优选,为了防止氧气倒流进入筛筒,每个所述氧气通道与所述储气罐的上端之间连接的位置设有用于氧气单向进入所述储气罐内的单向阀。

10.作为优选,为了便于排出氮气且节省空间,所述上端盖内还设有与多个所述筛筒一一对应且用于排出氮气的多个排氮反吹气道,每个所述排氮反吹气道的两端分别与所述筛筒对应相通连接。

11.作为优选,为了进一步减小体积和重量,所述筛筒上靠近所述综合底板边缘的部分筒壁作为所述储气罐的圆弧形罐壁,相邻两个所述筛筒上靠近所述综合底板边缘的部分

筒壁之间设有平板该平板作为所述储气罐的平面形罐壁,多个所述圆弧形罐壁和多个所述平面形罐壁共同组成所述储气罐的罐壁。

12.作为优选,为了适应更多应用场合,所述筛筒为三个且呈正三角形排列,所述圆弧形罐壁为三个且在圆周方向均匀分布,所述平面形罐壁为三个且在圆周方向均匀分布。

13.作为优选,为了便于应用,所述储气罐的罐壁上设有氧气出气口。

14.本实用新型的有益效果在于:

15.本实用新型通过将多个筛筒置于储气罐内,将各筛筒之间的空隙用作储气罐的储气空间,显著提高了空间利用率,减小了产品体积和重量,整个产品结构紧凑,空间利用率高,尤其适用于航空航天以及化工等对体积和重量有较高限制要求的应用场合。

附图说明

16.图1是传统分子筛床制氧装置的主视图;

17.图2是本实用新型所述紧凑型分子筛床制氧装置的主视图;

18.图3是图2中的a

‑

a剖视图;

19.图4是图2中的b

‑

b剖视图;

20.图5是图4中的c

‑

c剖视图。

具体实施方式

21.下面结合附图对本实用新型作进一步说明:

22.如图2

‑

图5所示,本实用新型所述紧凑型分子筛床制氧装置包括综合底板3、筛筒11和储气罐5,竖向的储气罐5和多个竖向的筛筒11均安装在横向的综合底板3上,多个筛筒11置于储气罐5内,筛筒11的氧气出气端与储气罐5的进气端相通连接。作为优选,筛筒11的上端为其氧气出气端,储气罐5的上端为其进气端,筛筒11的上端和储气罐5的上端通过上端盖4连接,上端盖4内设有与多个筛筒11一一对应的多个氧气通道8,每个氧气通道8的两端分别与对应的筛筒11的上端和储气罐5的上端相通连接;每个氧气通道8与储气罐5的上端之间连接的位置设有用于氧气单向进入储气罐5内的单向阀9;上端盖4内还设有与多个筛筒11一一对应且用于排出氮气的多个排氮反吹气道7,每个排氮反吹气道7的两端分别与筛筒11对应相通连接;筛筒11上靠近综合底板3边缘的部分筒壁作为储气罐5的圆弧形罐壁,相邻两个筛筒11上靠近综合底板3边缘的部分筒壁之间设有平板该平板作为储气罐5的平面形罐壁,多个所述圆弧形罐壁和多个所述平面形罐壁共同组成储气罐5的罐壁12;筛筒11为三个且呈正三角形排列,所述圆弧形罐壁为三个且在圆周方向均匀分布,所述平面形罐壁为三个且在圆周方向均匀分布;储气罐5的罐壁12上设有氧气出气口6;各筛筒11之间的空隙10形成储气罐5的内部空间,单向阀9均位于空隙10所在空间内。

23.如图2

‑

图5所示,使用时,三个筛筒11产生的氧气分别通过三个氧气通道8和三个单向阀9进入储气罐5内储存,使用时通过氧气出气口6将氧气送到用氧设备即可。储气罐5与筛筒11之前具有共用外壁,整个装置的体积相比于传统分子筛床制氧装置的体积相当于减少了传统储气罐的体积,重量相应减小,整个装置的体积和重量都明显减小,效果显著。

24.说明:上述筛筒11和储气罐5与本说明书技术背景内容中的筛筒1和储气罐2相互对应但结构有所改进,改进部分如上所述,上述内容没有的比如筛筒1的内部制氧结构等,

本实用新型未作改进,所以不作具体说明。

25.上述实施例只是本实用新型的较佳实施例,并不是对本实用新型技术方案的限制,只要是不经过创造性劳动即可在上述实施例的基础上实现的技术方案,均应视为落入本实用新型专利的权利保护范围内。

技术特征:

1.一种紧凑型分子筛床制氧装置,包括综合底板、筛筒和储气罐,竖向的所述储气罐和多个竖向的所述筛筒均安装在横向的所述综合底板上,其特征在于:多个所述筛筒置于所述储气罐内,所述筛筒的氧气出气端与所述储气罐的进气端相通连接。2.根据权利要求1所述的紧凑型分子筛床制氧装置,其特征在于:所述筛筒的上端为其氧气出气端,所述储气罐的上端为其进气端,所述筛筒的上端和所述储气罐的上端通过上端盖连接,所述上端盖内设有与多个所述筛筒一一对应的多个氧气通道,每个所述氧气通道的两端分别与对应的所述筛筒的上端和所述储气罐的上端相通连接。3.根据权利要求2所述的紧凑型分子筛床制氧装置,其特征在于:每个所述氧气通道与所述储气罐的上端之间连接的位置设有用于氧气单向进入所述储气罐内的单向阀。4.根据权利要求2所述的紧凑型分子筛床制氧装置,其特征在于:所述上端盖内还设有与多个所述筛筒一一对应且用于排出氮气的多个排氮反吹气道,每个所述排氮反吹气道的两端分别与所述筛筒对应相通连接。5.根据权利要求1

‑

4中任何一项所述的紧凑型分子筛床制氧装置,其特征在于:所述筛筒上靠近所述综合底板边缘的部分筒壁作为所述储气罐的圆弧形罐壁,相邻两个所述筛筒上靠近所述综合底板边缘的部分筒壁之间设有平板该平板作为所述储气罐的平面形罐壁,多个所述圆弧形罐壁和多个所述平面形罐壁共同组成所述储气罐的罐壁。6.根据权利要求5所述的紧凑型分子筛床制氧装置,其特征在于:所述筛筒为三个且呈正三角形排列,所述圆弧形罐壁为三个且在圆周方向均匀分布,所述平面形罐壁为三个且在圆周方向均匀分布。7.根据权利要求1

‑

4中任何一项所述的紧凑型分子筛床制氧装置,其特征在于:所述储气罐的罐壁上设有氧气出气口。

技术总结

本实用新型公开了一种紧凑型分子筛床制氧装置,包括综合底板、筛筒和储气罐,竖向的所述储气罐和多个竖向的所述筛筒均安装在横向的所述综合底板上,多个所述筛筒置于所述储气罐内,所述筛筒的氧气出气端与所述储气罐的进气端相通连接。本实用新型通过将多个筛筒置于储气罐内,将各筛筒之间的空隙用作储气罐的储气空间,显著提高了空间利用率,减小了产品体积和重量,整个产品结构紧凑,空间利用率高,尤其适用于航空航天以及化工等对体积和重量有较高限制要求的应用场合。较高限制要求的应用场合。较高限制要求的应用场合。

技术研发人员:杜波 龚伟

受保护的技术使用者:成都康拓兴业科技有限责任公司

技术研发日:2021.08.10

技术公布日:2022/1/4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1