一种玻璃纤维高温针刺复合毡的制作方法

1.本实用新型涉及玻璃纤维制品技术领域,尤其是一种玻璃纤维高温针刺复合毡。

背景技术:

2.垃圾焚烧、贵金属冶炼、稀有金属深加工、化工、热电等行业的烟气粉尘,不仅温度高,而且大都含有大量的有害物质,如氯化氢、硫化物、氮氧化合物、氰化物、多环烃类等,一旦排入大气就成为重大的空气污染源。目前,对于此类尾气的烟气粉尘过滤,主要采用无碱玻璃纤维、聚酰亚胺(p84)、聚四氟乙烯(ptfe)等纤维制造的过滤材料。在公开号为cn203139797u、名为高温耐酸玄武岩纤维复合水刺过滤毡的中国实用新型专利中提到,一种高温耐酸玄武岩纤维复合水刺过滤毡,包括采用玄武岩纤维纱线和ptfe纤维纱线混合织造成的基布,其特征在于:所述基布两侧水刺上由玄武岩纤维、无碱玻璃纤维和ptfe 纤维混合制成的上层纤维网和下层纤维网。此种过滤毡,由于所采用的是普通玄武岩纤维和无碱玻璃纤维,容尘层较薄。在进行过滤时由于会存在容尘量小,更换频繁的问题,成本较高。提高过滤毡的容尘量,减少更换的频率成为降低成本的有效手段。

技术实现要素:

3.本实用新型的目的是提供一种玻璃纤维高温针刺复合毡,采用了无碱膨体玻璃纤维层,可以在纤维层克重相同时具有更高的空间,提高容尘量,减少更换的频率,降低了成本。

4.为解决上述技术问题,本实用新型的目的是这样实现的:

5.本实用新型所涉及的一种玻璃纤维高温针刺复合毡,包括由针刺复合的玻璃纤维机织布层、无碱膨体玻璃纤维层、耐高温超细纤维层;所述玻璃纤维机织布层是由铝镁硅玻璃纤维作为经纱与无碱膨体玻璃纤维纱作为纬纱按照纬面组织交织而成。

6.在上述方案的基础上并作为上述方案的优选方案:所述耐高温超细纤维层所使用的纤维的细度为0.89tex,纤维间的平均孔径为1.6微米。

7.在上述方案的基础上并作为上述方案的优选方案:所述玻璃纤维机织布层远离无碱膨体玻璃纤维层的一侧针刺复合有无碱玻璃纤维层。

8.在上述方案的基础上并作为上述方案的优选方案:所述耐高温超细纤维层为超细ptfe纤维或超细聚酰亚胺纤维。

9.在上述方案的基础上并作为上述方案的优选方案:所述无碱膨体玻璃纤维层与耐高温超细纤维层之间设置有一层玄武岩纤维膨体纤维层;所述玄武岩纤维膨体纤维层的平均孔径小于无碱膨体玻璃纤维层的平均孔径。

10.在上述方案的基础上并作为上述方案的优选方案:所述耐高温超细纤维层上浸渍涂布有ptfe树脂涂层。

11.本实用新型的有益效果是:本实用新型所涉及的一种玻璃纤维高温针刺复合毡,采用无碱膨体玻璃纤维层,在相同克重的情况下更为蓬松,提高了容尘空间,减少了更换的

频率。在玻璃纤维机织布层采用了铝镁硅玻璃纤维提高了强度,采用了无碱膨体玻璃纤维纱使得玻璃纤维机织布层变具有一定的容尘量,进一步的提升了容尘量。

附图说明

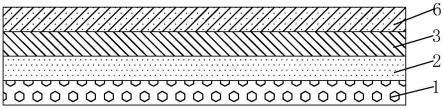

12.图1是实施例一所涉及的玻璃纤维高温针刺复合毡的结构示意图;

13.图2是实施例二所涉及的玻璃纤维高温针刺复合毡的结构示意图;

14.图3是实施例三所涉及的玻璃纤维高温针刺复合毡的结构示意图。

15.图中标记说明如下:1-玻璃纤维机织布层;2-无碱膨体玻璃纤维层;3-耐高温超细纤维层;4-无碱玻璃纤维层;5-玄武岩纤维膨体纤维层;6-ptfe树脂涂层。

具体实施方式

16.下面结合附图和具体实施例对本实用新型进一步说明。

17.实施例一

18.结合图1,对本实施例作详细说明。本实施例所涉及的一种玻璃纤维高温针刺复合毡,其特征在于,包括由针刺复合的玻璃纤维机织布层1、无碱膨体玻璃纤维层2、耐高温超细纤维层3;所述玻璃纤维机织布层1是由铝镁硅玻璃纤维作为经纱与无碱膨体玻璃纤维纱作为纬纱按照纬面组织交织而成。

19.该玻璃纤维高温针刺复合毡在作为过滤毡使用时,迎尘面的纤维间孔隙小于过滤毡背面的纤维间直径。所以在本实施例所涉及的复合毡时采用耐高温超细纤维层2作为迎尘面。所述耐高温超细纤维层3所使用的纤维的细度为 0.89tex,纤维间的平均孔径为1.6微米。具体的,所述耐高温超细纤维层3为超细ptfe纤维或超细聚酰亚胺纤维,或者两者的混合。

20.在本实施例中,无碱膨体玻璃纤维层2中所使用的是无碱膨体玻璃短纤维,将无碱玻璃膨体纱进行切断形成一定长度的短切纤维。无碱玻璃膨体纱是将无碱玻璃纤维粗纱引入膨化机中,在压缩空气气流作用下将粗纱打散膨化所形成的。

21.玻璃纤维机织布层1中使用了的铝镁硅玻璃纤维具有高强度的性能,适用于制作高强度件,提高了玻璃纤维机织布的强力。

22.进一步的,所述耐高温超细纤维层3上浸渍涂布有ptfe树脂涂层6。

23.实施例二

24.结合图2,对本实施例作详细说明。本实施例所涉及的一种玻璃纤维高温针刺复合毡,与实施例一的区别在于:所述玻璃纤维机织布层1远离无碱膨体玻璃纤维层2的一侧针刺复合有无碱玻璃纤维层4。为了减少对于玻璃纤维机织布层1的损伤,复合一层普通的无碱玻璃纤维层4。无碱玻璃纤维层4可以起到对玻璃纤维机织布层1的保护,进一步的降低成本。

25.实施例三

26.结合图3,对本实施例作详细说明。本实施例所涉及的一种玻璃纤维高温针刺复合毡,与实施例二的区别在于:所述无碱膨体玻璃纤维层2与耐高温超细纤维层3之间设置有一层玄武岩纤维膨体纤维层5;所述玄武岩纤维膨体纤维层 5的平均孔径小于无碱膨体玻璃纤维层2的平均孔径。

27.设置玄武岩纤维膨体纤维层5可以进一步的提高该玻璃纤维高温针刺复合毡在作为过滤毡使用时的容尘量。

28.以上详细描述了本实用新型的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本实用新型的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

技术特征:

1.一种玻璃纤维高温针刺复合毡,其特征在于,包括由针刺复合的玻璃纤维机织布层(1)、无碱膨体玻璃纤维层(2)、耐高温超细纤维层(3);所述玻璃纤维机织布层(1)是由铝镁硅玻璃纤维作为经纱与无碱膨体玻璃纤维纱作为纬纱按照纬面组织交织而成。2.根据权利要求1所述的一种玻璃纤维高温针刺复合毡,其特征在于,所述耐高温超细纤维层(3)所使用的纤维的细度为0.89tex,纤维间的平均孔径为1.6微米。3.根据权利要求1所述的一种玻璃纤维高温针刺复合毡,其特征在于,所述玻璃纤维机织布层(1)远离无碱膨体玻璃纤维层(2)的一侧针刺复合有无碱玻璃纤维层(4)。4.根据权利要求1所述的一种玻璃纤维高温针刺复合毡,其特征在于,所述耐高温超细纤维层(3)为超细ptfe纤维或超细聚酰亚胺纤维。5.根据权利要求1所述的一种玻璃纤维高温针刺复合毡,其特征在于,所述无碱膨体玻璃纤维层(2)与耐高温超细纤维层(3)之间设置有一层玄武岩纤维膨体纤维层(5);所述玄武岩纤维膨体纤维层(5)的平均孔径小于无碱膨体玻璃纤维层(2)的平均孔径。6.根据权利要求1所述的一种玻璃纤维高温针刺复合毡,其特征在于,所述耐高温超细纤维层(3)上浸渍涂布有ptfe树脂涂层(6)。

技术总结

本实用新型公开了一种玻璃纤维高温针刺复合毡,采用无碱膨体玻璃纤维层,在相同克重的情况下更为蓬松,提高了容尘空间,减少了更换的频率。在玻璃纤维机织布层采用了铝镁硅玻璃纤维提高了强度,采用了无碱膨体玻璃纤维纱使得玻璃纤维机织布层变具有一定的容尘量,进一步的提升了容尘量。本实用新型所涉及的一种玻璃纤维高温针刺复合毡,采用无碱膨体玻璃纤维层,在相同克重的情况下更为蓬松,提高了容尘空间,减少了更换的频率。在玻璃纤维机织布层采用了铝镁硅玻璃纤维提高了强度,采用了无碱膨体玻璃纤维纱使得玻璃纤维机织布层变具有一定的容尘量,进一步的提升了容尘量。进一步的提升了容尘量。进一步的提升了容尘量。

技术研发人员:刘汉勇

受保护的技术使用者:浙江鸿铭玻纤制品有限公司

技术研发日:2021.12.03

技术公布日:2022/8/19

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1