一种用于生产二硝基甲苯的微通道反应器和方法与流程

1.本发明属于有机化合物制造领域,具体涉及一种用于生产二硝基甲苯的微通道反应器和方法 。

背景技术:

2.二硝基甲苯(dnt)是一种主要基础化学品,广泛应用在医药、涂料、染料、橡胶和其他多种有机化工产品的合成制造过程中。常用来生产二氨基甲苯、聚氨脂、甲苯二异氰酸酯(tdi)等化工产品,也可直接用作军事工业中的火炸药和发射药和用来生产三硝基甲苯(tnt)。二硝基甲苯的年产量在百万吨以下,并以每年4-8%的增长率迅速增长。二硝基甲苯生产途径有两种,一种是用硝基甲苯作原料在硫酸和硝酸的混合酸中与硝酸一段硝化反应获得二硝基甲苯,另一种方法是用甲苯为原料经过两段硝化反应生成二硝基甲苯。工业生产中常用到的是两段硝化法,生产过程中通常会产生多种二硝基甲苯异构体。因为化工生产中通常要用2,4-二硝基甲苯和2,6一二硝基甲苯两种异构体,所以工业生产中在硝化生产后都需要经过分离过程获得目标二硝基甲苯。二硝基甲苯的典型生产工艺过程 当今二硝基甲苯的主要生产工艺是两段硝化法,具体工艺是以甲苯为原材料,在硝硫混酸中反应,由甲苯分两步硝化成二硝基甲苯。第一步反应是:由甲苯硝化生成一硝基甲苯;第二步是:由一硝基甲苯硝化生成二硝基甲苯。

3.二硝基甲苯生产采用的硝化工艺,生产过程中使用甲苯、硝酸、硫酸等易燃易爆和强腐蚀性原料,反应过程中放出大量热,传统的生产采用釜式反应器或管式反应器,具有较高的危险性。

技术实现要素:

4.基于此,本发明提供一种用于生产二硝基甲苯的微通道反应器和方法 ,结构紧凑,选择性好,反应中放出的热量能高效移出,生产安全水平得到了本质提高。

5.为了解决上述问题,本发明的技术方案为:一种用于生产二硝基甲苯的微通道反应器,包括密封体,密封体内设有多条依次连通反应流道和多条依次连通的换热流道,各条反应流道与各条换热流道之间交错设置。

6.所述密封体为亚微米级碳化硅制成。

7.密封体包括多片反应芯片,各片反应芯片是采用键合方式连接成整体。

8.在密封体内设有温度探头,在接通换热流道的管道上安装有pid阀门,各温度探头将检测到的信号传送给控制器,各控制器控制各pid阀门。

9.本发明的有益效果为:1、本发明具有结构紧凑、占地面积较传统反应器大幅减少、操作简便、选择性好、安全性高的优点。

10.2、本发明可以实现二段硝化反应连续性生产,提高了生产效率。

11.3、本发明将基本反应单元采用并联或串联方式连接在一起,可以扩大产能,实现

工业化生产。

附图说明

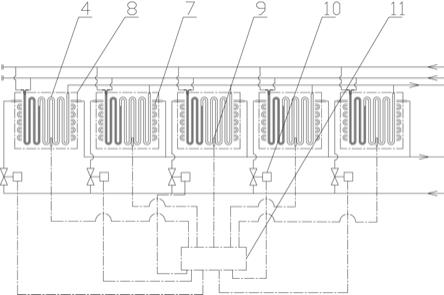

12.下面结合附图对本发明做进一步的说明:图1为本发明的结构示意图,图2为本发明的立体结构示意图,图3为本发明的局部剖面结构示意图。

13.图中:原料 a进入口1、原料b进入口2、反应产物流出口3、反应流道4、换热介质进口5、换热介质出口6、换热流道7、密封体8、温度探头9、pid阀门10、控制器11、隔板12、反应孔13。

具体实施方式

14.如图1到3所示,一种用于生产二硝基甲苯的微通道反应器,包括密封体8,密封体8内设有多条依次连通反应流道4和多条依次连通的换热流道7,反应流道4和换热流道7均为蛇形,各条反应流道4与各条换热流道7之间交错设置,反应流道4一端连通有原料 a进入口1和原料b进入口2,反应流道4另外一端为反应产物流出口3,换热流道7一端为换热介质进口5,另外一端为换热介质出口6。

15.本发明的工作过程为:原料a、b通过泵进入反应流道4,同时向换热流道7中送入蒸汽或冷却水,反应完毕的物料由与产物流出口3连接ptfe管流出。

16.所述密封体8为亚微米级碳化硅制成。该材料在高温下具有很强抗腐蚀性。

17.密封体8包括多片反应芯片,各片反应芯片是采用键合方式连接成整体,反应芯片两侧连接分别连接有金属制成的进料盖板和出料盖板,反应通道不与金属接触。

18.生产这种密封体8的方法为,先在碳化硅板上机加工出反应凹槽和换热凹槽,反应凹槽和换热凹槽分别位于碳化硅板正反两面,而后将多块碳化硅板按照加工的反应凹槽和换热凹槽叠加在一起,这样相对的两个反应凹槽就能够组合成反应流道4,相对的两个换热凹槽就能够组合成换热流道7,并且各碳化硅板(碳化硅板为反应芯片)采用键合方式连接成整体成一个整体。这样既能极大提高换热效率,又可以彻底消除了泄露风险。

19.在密封体8内设有温度探头9,在接通换热流道7的管道上安装有pid阀门10,各温度探头9将检测到的信号传送给控制器11,各控制器11控制各pid阀门10。由温度探头9实时检测密封体8温度,并且由控制器11依据温度来控制pid阀门10开度,以控制换热介质流量,来对反应温度进行调解。

20.所述密封体8包括多个,各密封体8并联在一起。如图1中为采用并联的方式将多个密封体8进行接通,这样可以提高生产能力。

21.在反应流道4内设有隔板12,隔板12上开设有多个反应孔13,各反应孔13之间的间距是沿着反应流道4逐渐缩短。隔板12将换热流道7分隔成两个流道,两个流道,原料a、b分别从两个流道进入到反应流道4中,在原料a、b分别由隔板12两侧流道进入到反应流道4中时,是先在隔板12上的反应孔13处接触反应,以消耗一部分反应热量,而后随着反应孔13之间间距的缩短,原料a、b的接触频率也逐渐增加,反应产生的热量也随之增加,直到隔板12消失处,原料a、b的充分混合。这样设置的作用在于:原料a、b刚进入隔板12时会剧烈反应,

使得反应流道4进入口温度最高,容易因为高温而导致流道局部膨胀出现泄漏,增加隔板12后,首先是对原料a、b的反应进行缓冲,使其能够逐渐开始反应,让反应产生的热量汇聚到密封体8中心,减小原料泄漏的几率。

技术特征:

1.一种用于生产二硝基甲苯的微通道反应器,其特征在于:包括密封体(8),密封体(8)内设有多条依次连通反应流道(4)和多条依次连通的换热流道(7),各条反应流道(4)与各条换热流道(7)之间交错设置。2.根据权利要求1所述的一种用于生产二硝基甲苯的微通道反应器,其特征在于:所述密封体(8)为亚微米级碳化硅制成。3.根据权利要求2所述的一种用于生产二硝基甲苯的微通道反应器,其特征在于:密封体(8)包括多片反应芯片,各片反应芯片是采用键合方式连接成整体。4.根据权利要求1所述的一种用于生产二硝基甲苯的微通道反应器,其特征在于:在密封体(8)内设有温度探头(9),在接通换热流道(7)的管道上安装有pid阀门(10),各温度探头(9)将检测到的信号传送给控制器(11),各控制器(11)控制各pid阀门(10)。5.根据权利要求1到4任一项所述的一种用于生产二硝基甲苯的微通道反应器,其特征在于:所述密封体(8)包括多个,各密封体(8)并联在一起。6.根据权利要求1到4任一项所述的一种用于生产二硝基甲苯的微通道反应器,其特征在于:在反应流道(4)内设有隔板(12),隔板(12)上开设有多个反应孔(13),各反应孔(13)之间的间距是沿着反应流道(4)逐渐缩短。7.一种微通道反应器的制造方法,其特征在于:包括先在碳化硅板两面分别机加工出反应凹槽和换热凹槽,而后将多块碳化硅板使用键合方式叠加连接在一起,使相对的两个反应凹槽就能够组合成反应流道(4),相对的两个换热凹槽就能够组合成换热流道(7)。

技术总结

一种用于生产二硝基甲苯的微通道反应器和方法,包括密封体,密封体内设有多条依次连通反应流道和多条依次连通的换热流道,各条反应流道与各条换热流道之间交错设置。本发明结构紧凑,选择性好,反应中放出的热量能高效移出,生产安全水平得到了本质提高。生产安全水平得到了本质提高。生产安全水平得到了本质提高。

技术研发人员:黎孔富 孙大明 方明祥 方容

受保护的技术使用者:宜都市友源实业有限公司

技术研发日:2022.01.09

技术公布日:2022/4/12

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1