一种适合合成气制低碳醇的木质素基碳化钼催化剂及制备方法和应用

1.本发明涉及化工催化剂制造工程技术领域,特别是一种适合合成气制低碳醇的木质素基碳化钼催化剂及制备方法和应用。

背景技术:

2.木质素是自然界植物种含量仅次于纤维素的第二大天然有机高分子聚合物,也是植物中唯一含有苯环的可再生芳香聚合物。工业木质素主要来源于造纸工业和生物质炼制工业,全球每年因制浆造纸产生的工业木质素有5000万吨,其中只有大约10 %的工业木质素得到了有效利用,大部分被作为一种低值燃料进行燃烧或者直接排放,这不仅造成资源的大量浪费,同时还造成严重的环境污染。因此,对工业木质素进行高效高值化利用具有重大的经济、环境与社会意义。木质素的碳元素含量高达60 %,是一种理想的炭材料前体。此外,木质素具有三维网状结构、微观形貌和结构可调控、大量苯环和共轭结构、活性位点丰富等特点,有助于通过调控微观结构制备具有特殊结构的炭材料。多孔炭材料具有高比表面积、丰富孔道结构和孔径可调等特点,化学稳定性高和导电性好等优点,在催化和电化学等领域具有很好的应用前景。

3.碳化钼是由非金属碳原子进入到vi b族过度金属mo原子间隙中形成的一种间充型化合物。因其具有特殊的物理、化学性质和表面结构,其对于烃类脱氢、氢解和异构化反应的催化活性,可与贵金属铂、铱相媲美,被称为“类铂催化剂”。由于碳化钼不是天然存在的化合物,且传统制备方法中碳化钼形成温度高、条件苛刻,因此急需对碳化钼制备方法进行优化。基于碳源的不同,合成方法一般分为三类:气相-固相法,液相-固相法以及固相-固相法。因固相碳源分布广、种类多,固相-固相法一直受到广发关注,多种涉及到固相碳源制备碳化钼的过程均可归属于固固法,不同固体碳源对碳化钼的催化性能具有不同的影响。

4.因此,选择一种来源广泛且性能良好的碳源,来制备高催化性能的碳化钼材料是非常必要且合理的。

技术实现要素:

5.本发明的目的是要解决现有技术中存在的不足,提供一种适合合成气制低碳醇的木质素基碳化钼催化剂及制备方法和应用。

6.为达到上述目的,本发明是按照以下技术方案实施的:本发明的第一个目的是要提供一种适合合成气制低碳醇的木质素基碳化钼催化剂的制备方法,包括以下步骤:步骤一、在n2环境下高温焙烧木质素制备出碳载体前驱体,碳载体前驱体经酸洗后得到碳载体mc;步骤二、将钼盐完全溶解到去离子水中得钼盐溶液,将一半钼盐溶液浸渍到碳载体mc上,得到mo2c@mc

1/2

;再将剩余的一半钼盐溶液浸渍到mo2c@mc

1/2

上,得到催化剂前驱体,

将所制得的催化剂前驱体研磨,放入管式炉中焙烧,焙烧后自然冷却至室温得到mo2c@mc;步骤三、将钾盐和镍盐浸渍到mo2c@mc上,得到mo2c@mckni-0;步骤四、将得到的mo2c@mckni-0研磨后放入管式炉中焙烧,焙烧后自然冷却至室温得到mo2c@mckni。

7.进一步地,所述步骤一具体包括:取木质素放入瓷舟中,放入管式炉中焙烧,升温程序为5 ℃/min升到900 ℃,900 ℃保持2 h,然后自然冷却降温,焙烧时气氛为n2,流量为60 ml/min,焙烧后得到碳载体前驱体;将碳载体前驱体放入100 ml圆底烧瓶中,加入过量浓硝酸,放入70 ℃水浴锅中加磁子搅拌24 h,后用去离子水洗至中性,放入90 ℃干燥箱干燥,干燥后得到碳载体mc。

8.进一步地,所述步骤二具体包括:将1.114g钼盐完全溶解到去离子水中得钼盐溶液,将一半钼盐溶液加入到3g碳载体mc中,搅拌至浆状,放入90 ℃干燥箱中干燥,干燥过后得到mo2c@mc

1/2

;再将剩余的一半钼盐溶液加入到3g的mo2c@mc

1/2

,搅拌至浆状,放入90 ℃干燥箱中干燥,干燥后就得到催化剂前驱体。

9.优选地,所述钼盐为mo7o

24

(nh4)6·

4h2o。

10.优选地,所述步骤二和步骤四中的管式炉中的焙烧条件为:设置升温速率为5 ℃/min,升至350 ℃,保持2 h,然后以2 ℃/min升至850 ℃,保持2 h,自然冷却至室温;焙烧时气氛为摩尔比为9:1的n2和h2组成的混合气,所述气氛的流速为100 ml/min。

11.进一步地,所述步骤三具体包括:将0.087 g的k2co3溶解到适量去离子水中,待k2co3完全溶解后将其加入mo2c@mc中,搅拌至浆状,放入90 ℃干燥箱中干燥,得到mo2c@mck-0;然后将0.917g的ni(no3)2·

6h2o溶解到适量去离子水中,待ni(no3)2·

6h2o完全溶解后将其加入mo2c@mck-0中,搅拌至浆状,放入90 ℃干燥箱中干燥,得到mo2c@mckni-0。

12.本发明的第二个目的是要提供一种适合合成气制低碳醇的木质素基碳化钼催化剂的制备方法制得的适合合成气制低碳醇的木质素基碳化钼催化剂mo2c@mckni。

13.本发明的第三个目的是要提供一种适合合成气制低碳醇的木质素基碳化钼催化剂的应用,所述适合合成气制低碳醇的木质素基碳化钼催化剂mo2c@mckni用于催化合成气制备低碳醇,其具体步骤为:将重量比为1:3的mo2c@mckni与40-60目的二氧化硅充分混合后,放入固定床反应器中,密封,检查气密性,检查过后,通入合成气开始反应,所述合成气为摩尔比为1:1的h2和co,反应条件为:温度340-380 ℃,压力5-7 mpa,空速7000 h-1

。

14.与现有技术相比,本发明采用含量丰富,来源广泛,可再生的木质素作为碳载体制备mo2c@mckni,材料环保、便捷高效、易于大规模生产;本发明制得的催化剂具有优异的co/h2合成气制低碳醇活性、选择性和运行稳定性,成本低廉制作方便,具有很好的实际应用价值。

附图说明

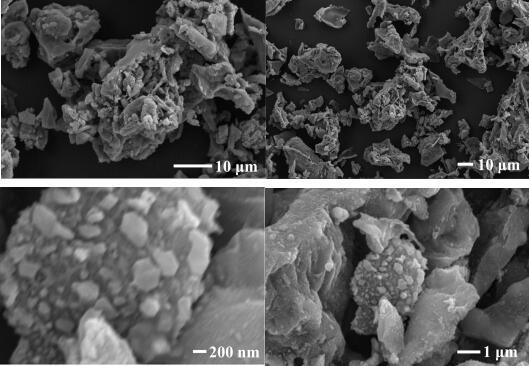

15.图1为实施例1中催化剂反应前扫描电镜照片。

16.图2为实施例1中催化剂的x-射线衍射图谱。

具体实施方式

17.为使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步的详细说明。此处所描述的具体实施例仅用于解释本发明,并不用于限定发明。

18.实施例1取适量木质素放入瓷舟中,放入管式炉中焙烧,升温程序为5 ℃/min升到900 ℃,900 ℃保持2 h,后自然冷却降温。焙烧时气氛为n2,流量为60 ml/min。焙烧后得到碳载体前驱体。然后将碳载体前驱体放入100 ml圆底烧瓶中,加入适量浓硝酸,放入70 ℃水浴锅中加磁子搅拌24 h,后用去离子水洗至中性,放入90 ℃干燥箱干燥,干燥后得到碳载体mc;然后先取0.557g钼酸铵mo7o

24

(nh4)6·

4h2o溶解到适量去离子水中,待钼酸铵mo7o

24

(nh4)6·

4h2o完全溶解后,将上述溶液倒入3g的碳载体mc中,搅拌至浆状,放入80℃干燥箱中干燥,干燥过后就得到mo2c@mc

1/2

。再取0.557g钼酸铵,按照同样的方法将mo浸渍到mo2c@mc

1/2

上,干燥得到催化剂前驱体。

19.将所制得的催化剂前驱体研磨,放入管式炉中,设置升温速率为5 ℃/min,升至350℃,保持2 h,后以2 ℃/min升至850 ℃,保持2 h,自然冷却至室温。气氛为摩尔比为9:1的n2和h2组成的混合气,所述气氛的流速为100 ml/min;自然冷却至室温制得mo2c@mc。

20.然后将0.087 gk2co3溶解到适量去离子水中,待k2co3完全溶解后,将上述溶液加入到mo2c@mc中,搅拌至浆状,放入90 ℃干燥箱干燥,干燥后得到mo2c@mck-0。再将0.917g ni(no3)2·

6h2o溶解到适量去离子水中,待ni(no3)2·

6h2o完全溶解后,将上述溶液加入到mo2c@mck-0中,搅拌至浆状,放入90 ℃干燥箱干燥,干燥后得到mo2c@mckni-0。

21.将mo2c@mckni-0放入管式炉中焙烧,设置升温速率为5 ℃/min,升至350 ℃,保持2 h,后以2 ℃/min升至850 ℃,保持2 h,自然冷却至室温。气氛为摩尔比为9:1的n2和h2组成的混合气,所述气氛的流速为100 ml/min。自然冷却降温得到mo2c@mckni催化剂,其扫描电镜照片如图1所示,其x-射线衍射图谱如图2所示。

22.将2g的碳化钼基催化剂,6 g二氧化硅(sio2,40-60目)充分混合后,放入固定床反应器中,密封,检查气密性,检查过后,开始反应。反应条件:温度340 ℃,压力7.0 mpa,空速7000 h-1

,合成气h2/co=1。气体产物使用在线气相色谱分析,液体产物用样品瓶收集后用离线气相色谱分析。

23.对上述催化剂进行性能评价后结果显示,此反应条件下,co转化率为25.95%,总醇选择性为57.87%,c

2+

醇选择性为73.26%,总醇时空产率为274mg/g/h。同时,对比反应后催化剂,其没有发现明显的结炭,展现出优良的催化稳定性。以上数据综合体现mo2c基催化剂在合成气制低碳醇领域展现出优异的催化性能。

24.实施例2将实施例1催化反应温度调整为350 ℃,其他条件同实施例1。催化活性评价结果为:co转化率为26.78%,总醇选择性为57.87%,c

2+

醇选择性为76.74%,总醇时空产率为420mg/g/h。

25.实施例3 将实施例1催化反应温度调整为380 ℃,其他条件同实施例1。催化活性评价结果为:co转化率为34.37%,总醇选择性为50.37%,c

2+

醇选择性为77.66%,总醇时空产率为455mg/g/h。

26.实施例4将实施例3催化反应压力调为6 mpa,其他条件同实施例3。催化活性评价结果为:co转化率为33.93%,总醇选择性为49.92%,c

2+

醇选择性为61.95%,总醇时空产率为377mg/g/h。

27.实施例5将实施例3催化反应压力调为5 mpa,其他条件同实施例3。催化活性评价结果为:co转化率为29.54%,总醇选择性为48.77%,c

2+

醇选择性为83.84%,总醇时空产率为305mg/g/h。

28.综述,本发明的催化剂在合成气制低碳醇应用中表现出高活性、高总醇和c2+醇选择性、抗烧结、抗积碳等特点。

29.本发明的技术方案不限于上述具体实施例的限制,凡是根据本发明的技术方案做出的技术变形,均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1