一种数字伺服控制器及其在复合控制液压系统中的应用的制作方法

1.本发明涉及液压系统控制技术领域,尤其涉及一种数字伺服控制器及其在复合控制液压系统中的应用。

背景技术:

2.随着液压技术的不断发展,各种复杂工况对液压控制系统的控制精度、响应速度、稳定性等的要求越来越高,而数字控制器作为液压控制系统的核心部分,其稳定性、控制精度等在很大程度上直接决定了液压控制系统的控制性能。目前的数字控制器基本由两个或三个标准类型的放大器、pid控制器和信号发生器组成,来保证液压控制系统的控制精度、稳定性及响应速度等,且pid控制器基于经典的比例

‑

积分

‑

微分算法。这样存在接口不统一、使用不方便、操作不规范、控制精度存在误差等问题,适用范围具有一定的局限性。因此,为了满足高动态响应的控制系统的使用需求,需要设计一种数字伺服控制器,满足动态响应速度有较高要求的液压系统,实现位移开环/压力闭环复合控制。

技术实现要素:

3.本发明的目的是提供一种数字伺服控制器及其在复合控制液压系统中的应用,满足高动态响应速度液压控制系统的使用需求,在稳定性和控制精度等方面性能优异可靠,实现复合开环/闭环或双闭环控制。

4.本发明的上述技术目的是通过以下技术方案得以实现的:

5.一种数字伺服控制器,包括壳体,所述壳体表面设有显示屏和若干接线端子,所述壳体内设有pid运算模块和模式判断选择模块;所述pid运算模块包括指令信号输入端、比例运算模块、积分运算模块、微分运算模块、输出信号低通滤波模块、控制输出端、指令信号前馈控制模块、反馈信号输入端、反馈信号微分预制处理模块;所述比例运算模块、积分运算模块以及微分运算模块并联后的输入端分别与指令信号输入端以及反馈信号输入端连接,输出端与输出信号低通滤波模块连接;所述输出信号低通滤波模块的输出端与控制输出端的输入端连接;所述指令信号前馈控制模块串联在指令信号输入端和控制输出端之间;所述比例运算模块及微分运算模块并联后的输入端与反馈信号微分预制处理模块的输出端连接,所述反馈信号微分预制处理模块的输入端与反馈信号输入端连接;所述指令信号输入端还与模式判断选择模块连接。

6.通过采用上述技术方案,数字伺服控制器采用先进的pid数字处理算法,pid运算模块在原有的比例运算模块、积分运算模块和微分运算模块的基础上增加了输出信号低通滤波模块、指令信号前馈控制模块和反馈信号微分预制处理模块。指令信号从指令信号输入端输入后,在经过比例运算模块、积分运算模块和微分运算模块运算的同时,经过指令信号前馈控制模块先行反馈到输出控制端,起到前馈提醒作用,提高控制输出端的响应速度和稳定性。控制输出端反馈的信号从反馈信号输入端单向输入,经过比例运算模块、积分运算模块和微分运算模块的运算进行信号纠偏,提高控制输出端的控制精度,减小误差。其

中,反馈信号还经过反馈信号微分预制处理模块处理再进行比例运算模块和积分运算模块的进一步处理,叠加信号、强化指令,进一步提高控制精度、减小误差。控制指令输入到控制输出端之前,先经过输出信号低通滤波模块的过滤,过滤不必要的杂波,提高信号的稳定性。其中,模式判断选择模块自动识别压力信号或位移信号,交替转换控制信号,达到开环/闭环运动或双闭环运动的无缝切换控制状态。上述数字伺服控制器能够满足高动态响应速度液压控制系统的使用需求,在稳定性和控制精度等方面性能优异可靠,实现复合开环/闭环或双闭环控制。

7.进一步地,所述接线端子包括压力信号输入端子、位移信号输入端子、输出端子、反馈端子,所述压力信号输入端子、位移信号输入端子与指令信号输入端连接,所述输出端子与控制输出端连接,所述反馈端子与反馈信号输入端连接。

8.通过采用上述技术方案,利用压力信号输入端子、位移信号输入端子、输出端子、反馈端子实现pid运算模块和液压控制系统外部部件之间的连接,结构简单且方便操作。

9.进一步地,所述接线端子还包括位移传感器端子、电源端子、使能端子以及接地端子,所述位移传感器端子与指令信号输入端连接,所述电源端子连接电源,所述使能端子连接电源通断开关,所述接地端子接地。

10.通过采用上述技术方案,位移传感器端子和位移信号输入端子为位移信号的输入提供两种可能性,可根据实际使用需求选择,提高数字伺服控制器使用的灵活性和适用范围。电源端子和使能端子实现数字伺服控制器整体使用的通断,接地端子接地保证数字伺服控制器使用的安全性。

11.进一步地,所述压力信号输入端子、位移信号输入端子为主机指令采用差分输入模式的模拟量输入,所述反馈端子为单端输入模式的模拟量输入,所述输出端子为单端输出模式的模拟量输出。

12.通过采用上述技术方案,压力输入信号、位移输入信号、反馈信号和输出信号均为连续的模拟量,更为高效,直接明了,更为准确,有效提高控制精度。

13.进一步地,所述压力信号输入端子的压力值信号模拟量为0

‑

10v,所述位移信号输入端子的位移值信号模拟量为

±

10v,所述反馈端子反馈的信号模拟量为0

‑

10v。

14.通过采用上述技术方案,模拟量大小的设定在满足数字伺服控制器使用需求的前提下,避免数字伺服控制器使用过于复杂,有效降低使用成本。

15.进一步地,所述位移传感器端子及使能端子为数字量输入,所述位移传感器端子的位移传感器信号为由高速差模转换器将位移电平差动信号转换成的24v电平数字信号,所述使能端子输入的使能信号为由主机控制输入的24v电平cmos数字量。

16.通过采用上述技术方案,位移传感器端子、使能端子采用数字量输入,简介明了,有效降低操作难度,降低误操作的可能性。

17.一种数字伺服控制器在复合控制液压系统中的应用,包括数字伺服控制器,所述压力信号输入端子连接主机输入压力信号,所述位移信号输入端子或位移传感器端子连接主机输入位移信号,所述电源端子连接电源,所述使能端子连接电源通断开关,所述接地端子接地;所述输出端子连接比例伺服阀和行程开关,所述比例伺服阀和行程开关分别连接液压缸,所述液压缸连接负载;所述液压缸的无杆腔连接有压力传感器a,有杆腔连接有压力传感器b,所述压力传感器a和压力传感器b与数字伺服控制器中的反馈端子连接。

18.进一步地,所述液压缸利用压力传感器a和压力传感器b与数字伺服控制器之间形成压力闭环控制,所述液压缸利用行程开关与数字伺服控制器之间形成位移开环控制。

19.通过采用上述技术方案,利用数字伺服控制器可实现复合控制模式,可以根据液压缸运动负载情况自由切换位移开环/压力闭环控制状态。当液压缸未接触负载时,压力传感器a和压力传感器b检测的有杆腔和无杆腔之间的压力反馈差值较小,数字伺服控制器执行位移开环控制,利用行程开关控制位置调节。当液压缸接触负载,压力反馈差值接近压力信号输入端子输入的压力信号设定值时,数字伺服控制器立即切换到压力闭环控制状态。若压力反馈差值低于压力信号设定值,数字伺服控制器又会重新回到位移开环控制状态。

20.一种数字伺服控制器在复合控制液压系统中的应用,包括数字伺服控制器,所述压力信号输入端子连接主机输入压力信号,所述位移信号输入端子或位移传感器端子连接主机输入位移信号,所述电源端子连接电源,所述使能端子连接电源通断开关,所述接地端子接地;所述输出端子连接比例伺服阀,所述比例伺服阀连接液压缸,所述液压缸连接负载;所述液压缸的无杆腔连接有压力传感器a,有杆腔连接有压力传感器b,所述压力传感器a和压力传感器b与数字伺服控制器中的反馈端子连接;所述液压缸连接有位移传感器或反馈增量编码器,所述位移传感器或反馈增量编码器连接数字伺服控制器的反馈端子。

21.进一步地,所述液压缸利用压力传感器a和压力传感器b与数字伺服控制器之间形成压力闭环控制,所述液压缸利用位移传感器或反馈增量编码器与数字伺服控制器之间形成位移闭环控制。

22.通过采用上述技术方案,利用数字伺服控制器可实现复合控制模式,可以根据液压缸运动负载情况自由切换位移/压力双闭环控制状态。当液压缸未接触负载时,压力传感器a和压力传感器b检测的有杆腔和无杆腔之间的压力反馈差值较小,数字伺服控制器根据位移传感器或反馈增量编码器的反馈信号执行位移闭环控制,控制流量调节液压缸运动。当液压缸接触负载,压力反馈差值接近压力信号输入端子输入的压力信号设定值时,数字伺服控制器立即切换到压力闭环控制状态。若压力反馈差值低于压力信号设定值,数字伺服控制器又会重新回到位移闭环控制状态。

23.综上所述,本发明具有以下有益效果:

24.1、在pid运算模块在原有的比例运算模块、积分运算模块和微分运算模块的基础上增加了输出信号低通滤波模块、指令信号前馈控制模块和反馈信号微分预制处理模块,指令信号前馈控制模块起到前馈提醒作用,提高控制输出端的响应速度和稳定性;反馈信号微分预制处理模块进行反馈信号处理,叠加信号、强化指令,进一步提高控制精度、减小误差;输出信号低通滤波模块过滤不必要的杂波,提高信号的稳定性;

25.2、数字伺服控制器在在液压控制系统中使用时,能够实现复合开环/闭环或双闭环控制,能够满足高动态响应速度液压控制系统的使用需求,在稳定性和控制精度等方面性能优异可靠。

附图说明

26.图1是一种数字伺服控制器的整体结构示意图;

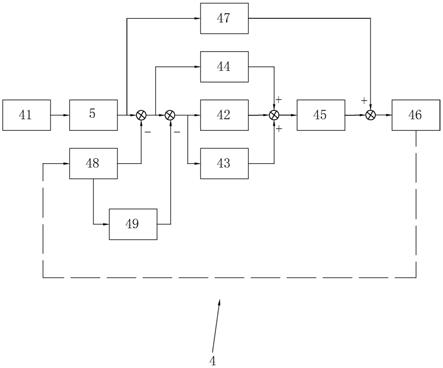

27.图2是一种数字伺服控制器中pid运算模块的原理图;

28.图3是一种数字伺服控制器在复合控制液压系统中应用时实现位移开环/压力闭

环控制时的接线示意图;

29.图4是一种数字伺服控制器在复合控制液压系统中应用时实现位移/压力双闭环控制时的接线示意图。

30.图中,1、数字伺服控制器;2、壳体;21、显示屏;3、接线端子;31、压力信号输入端子;32、位移信号输入端子;33、输出端子;34、反馈端子;35、位移传感器端子;36、电源端子;37、使能端子;38、接地端子;4、pid运算模块;41、指令信号输入端;42、比例运算模块;43、积分运算模块;44、微分运算模块;45、输出信号低通滤波模块;46、控制输出端;47、指令信号前馈控制模块;48、反馈信号输入端;49、反馈信号微分预制处理模块;5、模式判断选择模块;6、比例伺服阀;7、液压缸;71、压力传感器a;72、压力传感器b;8、行程开关;81、反馈增量编码器;9、负载。

具体实施方式

31.以下结合附图和实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

32.一种数字伺服控制器,如图1所示,包括矩形壳体2,在壳体2表面设有led数码显示的显示屏21,在壳体2表面还设有若干分别位于显示屏21上端和下端的若干接线端子3,在壳体2内设有pid运算模块4及与pid运算模块4通信连接的模式判断选择模块5。通过若干接线端子3实现外部信号或部件与pid运算模块4的连接,模式判断选择模块5根据实际工况自动判断选择压力或位移控制,再经由pid运算模块4进行运算控制,交替控制信号,无缝切换数字伺服控制器1使用时的控制状态。

33.如图2所示,pid运算模块4包括经典的比例运算模块42、积分运算模块43和微分运算模块44外,比例

‑

积分

‑

微分三个模块并联,并联后的输入端连接有指令信号输入端41,并联后的输出端连接有输出信号低通滤波模块45,且输出信号低通滤波模块45连接控制输出端46。指令信号输入端41输入压力信号和位移信号,压力信号和位移信号经由模式判断选择模块5选择后经由比例运算模块42、积分运算模块43和微分运算模块44运算,输出信号低通滤波模块45将运算输出信号中不必要的杂波过滤掉,再从控制输出端46输出控制信号,有效提高控制信号的稳定性。

34.如图2所示,指令信号输入后在比例运算模块42、积分运算模块43和微分运算模块44三个运算模块的运算之前,还会经过指令信号输入端41和控制输出端46之间串联的指令信号前馈控制模块47先行送到控制输出端46,进行前馈提醒,提高控制输出端46的响应速度和稳定性。为了实现闭环反馈控制,pid运算模块4还包括反馈信号输入端48,控制输出端46反馈的信号从反馈信号输入端48单向输入,经过比例运算模块42、积分运算模块43和微分运算模块44三个运算模块运算纠偏,提高控制输出端46的控制精度。其中,比例运算模块42及微分运算模块44并联后的输入端与反馈信号输入点之间还串联有反馈信号微分预制处理模块49,通过反馈信号微分预制处理模块49进一步处理反馈信号,并对信号进行叠加,强化指令,减小误差。

35.如图1和图2所示,为了实现pid运算模块4与外部信号及部件之间的连接,壳体2上的接线端子3包括压力信号输入端子31、位移信号输入端子32、输出端子33以及反馈端子34。其中,压力信号输入端子31和位移信号输入端子32均与指令信号输入端41连接,且压力

信号输入端子31包括a3+、a3

‑

两个,位移信号输入端子32包括a4+、a4

‑

两个,分别与信号输入的主机连接,用来调节压力输入信号和位移输入信号的大小。输出端子33与控制输出端46连接,并与外部被数字伺服控制器1控制工作的工件连接,用s0表示。反馈端子34与反馈信号输入端48连接,并于外部工件上的反馈信号源连接,反馈端子34设有多个,在本实施例中设有三个,分别用a0、a1、a2表示。

36.如图1和图2所示,为了保证数字伺服控制器1的正常使用,接线端子3还包括电源端子36、使能端子37和接地端子38;电源端子36连接+24v电源,y用+p表示;使能端子37连接电源通断开关,接地端子38接地0v,保证安全性。在本实施例中,使能端子37有两个,用d0、d1表示,d0连接输出使能开关、d1连接压力控制使能开关;接地端子38设有两个,分别用com、gnd表示。为了为位移信号的输入提供更多的选择性,本实施例中接线端子3还包括d2、d3、d4三个位移传感器端子35。

37.如图3所示,在本实施例中,压力信号输入端子31、位移信号输入端子32为主机指令采用差分输入模式的模拟量输入,且压力值信号模拟量为0

‑

10v,位移值信号模拟量为

±

10v。反馈端子34为单端输入模式的模拟量输入,信号模拟量为0

‑

10v。输出端子33为单端输出模式的模拟量输出。而位移传感器端子35及使能端子37为数字量输入,位移传感器端子35的位移传感器信号为由高速差模转换器将位移电平差动信号转换成的24v电平数字信号,使能端子37输入的使能信号为由主机控制输入的24v电平cmos数字量。

38.以上提供的数字伺服控制器1稳定性和控制精度风方面性能优异可靠,能够满足高动态响应速度液压控制系统的使用需求,实现复合开环/闭环或双闭环控制,以下分别提供数字伺服控制器1在控制系统中应用时的位移开环/压力闭环控制及双闭环控制情况。

39.位移开关/压力闭环的复合控制情况:

40.一种数字伺服控制器在复合控制液压系统中的应用,如图3所示,数字伺服控制器1上的压力信号输入端子31连接主机输入压力信号,位移信号输入端子32(或位移传感器端子35)连接主机输入位移信号,电源端子36连接电源,使能端子37连接电源通断开关,接地端子38接地。输出端子33连接比例伺服阀6,比例伺服阀6连接液压缸7,液压缸7连接负载9,数字伺服控制器1的控制输出端46控制比例伺服阀6来控制液压缸7的压力调节。液压缸7的无杆腔连接有压力传感器a71,有杆腔连接有压力传感器b72,压力传感器a71和压力传感器b72与数字伺服控制器1中的反馈端子34连接,通过压力传感器a71和压力传感器b72与数字伺服控制器1之间形成压力闭环控制。另外,控制输出端46还连接有与液压缸7连接的行程开关8,液压缸7利用行程开关8与数字伺服控制器1之间形成位移开环控制,调节液压缸7的位置。

41.如图3所示,当液压缸7未接触负载9时,压力传感器a71和压力传感器b72检测的有杆腔和无杆腔之间的压力反馈差值较小,数字伺服控制器1执行位移开环控制,利用行程开关8控制位置调节。当液压缸7接触负载9,压力反馈差值接近压力信号输入端子31输入的压力信号设定值时,数字伺服控制器1立即切换到压力闭环控制状态。若压力反馈差值低于压力信号设定值,数字伺服控制器1又会重新回到位移开环控制状态。

42.位移闭环/压力闭环的双闭环控制情况:

43.一种数字伺服控制器在复合控制液压系统中的应用,如图4所示,与位移开环/压力闭环控制情况不同的是,数字伺服控制器1的输出端子33只连接比例伺服阀6,而液压缸7

还连接有与反馈端子34连接反馈增量编码器81(或位移传感器),液压缸7利用反馈增量编码器81与数字伺服控制器1之间形成位移闭环控制。

44.如图4所示,当液压缸7未接触负载9时,压力传感器a71和压力传感器b72检测的有杆腔和无杆腔之间的压力反馈差值较小,数字伺服控制器1根据反馈增量编码器81的反馈信号执行位移闭环控制,控制流量调节液压缸7运动。当液压缸7接触负载9,压力反馈差值接近压力信号输入端子31输入的压力信号设定值时,数字伺服控制器1立即切换到压力闭环控制状态。若压力反馈差值低于压力信号设定值,数字伺服控制器1又会重新回到位移闭环控制状态。

45.上述说明示出并描述了本发明的优选实施例,如前所述,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述发明构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1